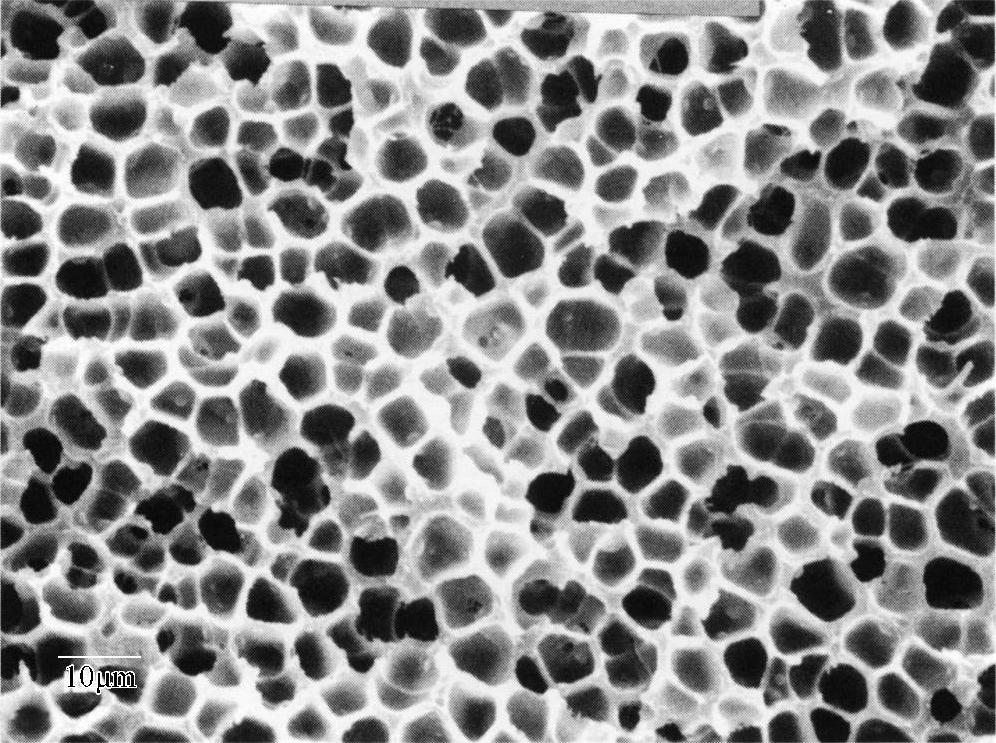

图3-1给出了批处理工艺制得的通用高抗冲聚苯乙烯(PS-HI)微孔试样的理想形态结构,符合Suh[1]提出的紧密堆积微孔结构理想模型。有些泡孔在紧密堆积结构之外发泡,将孔隙间的材料拉伸,使泡孔间壁厚均匀。所谓的六边形蜂窝状结构仅存在于材料不流动的批处理工艺制得的极低密度泡沫中。换句话说,也就是为了形成这种泡孔结构,成核点必须均匀分布于整个结构内,而且泡孔必须有扩张型膨胀,但没有剪切变形或者扭曲变形。只有批处理工艺才能满足这些要求。另外,这种结构的泡孔间壁太薄,不能广泛应用,因为弯曲载荷是泡孔壁厚和泡孔直径的函数。理想的微孔形态结构是泡孔小且均匀,壁厚与满足减重和抗塌陷(泡孔间壁的弯曲所致)要求的泡孔尺寸相近。

图3-1 批处理工艺制得的通用PS-HI泡沫的典型SEM照片(标尺10μm)(用N2饱和,平均泡孔尺寸7μm。得到Trexel公司许可)

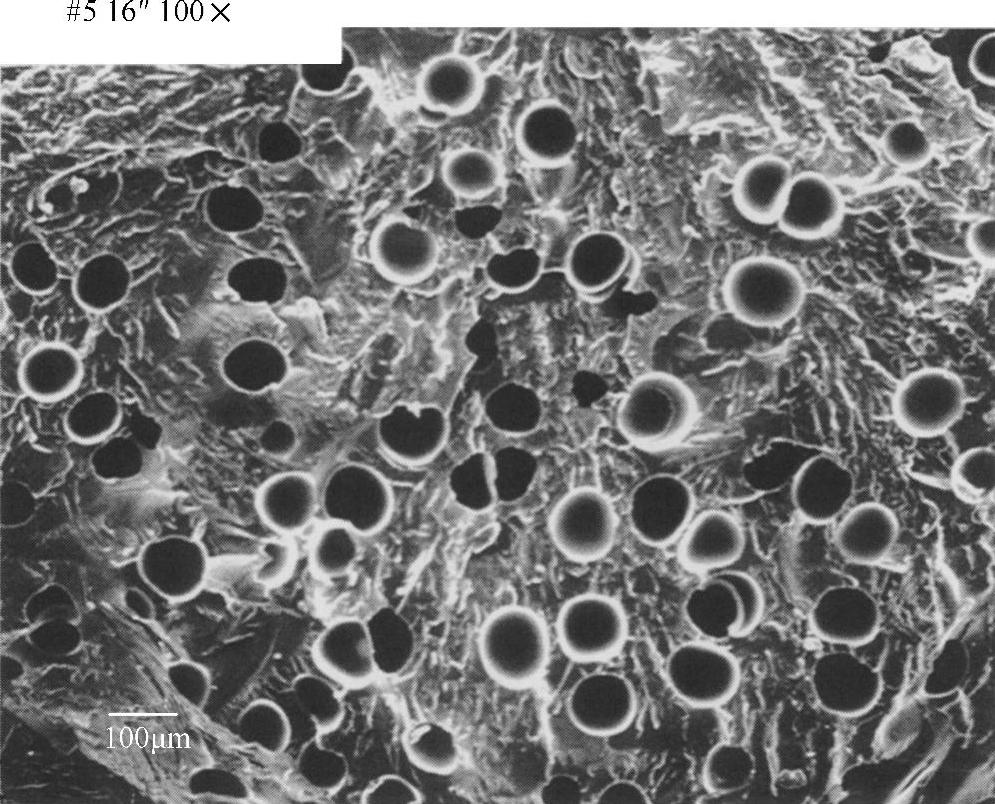

图3-2给出了注射成型制得的微孔PS-HI注塑件芯层的典型SEM照片。尽管图3-1和图3-2所示试样所用材料相同,但两种工艺有很多不同:

1)注射成型所得注塑件的泡孔密度(单位体积的泡孔数量)(图3-2)比批处理工艺(图3-1)低得多。

2)工艺不同,得到的微孔注塑件泡孔形状也不同。批处理工艺制得的注塑件(图3-1)泡孔不规则,泡孔间壁薄且均匀。注射成型制得的注塑件(图3-2)的泡孔是球形的,泡孔间壁厚且不均匀。此外,图3-2所示的泡孔有的是一堆紧密堆积泡孔,有的是一条泡孔带,这说明注射成型中富气体区域可能不均匀。

3)注射成型注塑件(图3-2)的平均泡孔尺寸约为批处理工艺(图3-1)的12倍。

(https://www.daowen.com)

(https://www.daowen.com)

图3-2 微孔注射成型制得的微孔PS-HI注塑件芯层的典型SEM照片(标尺100μm)[N2用量为0.8%(质量分数),平均泡孔尺寸为90μm]

4)批处理工艺得到的试样照片中有一些部分开孔,而注射成型试样中则为完全闭合的泡孔。

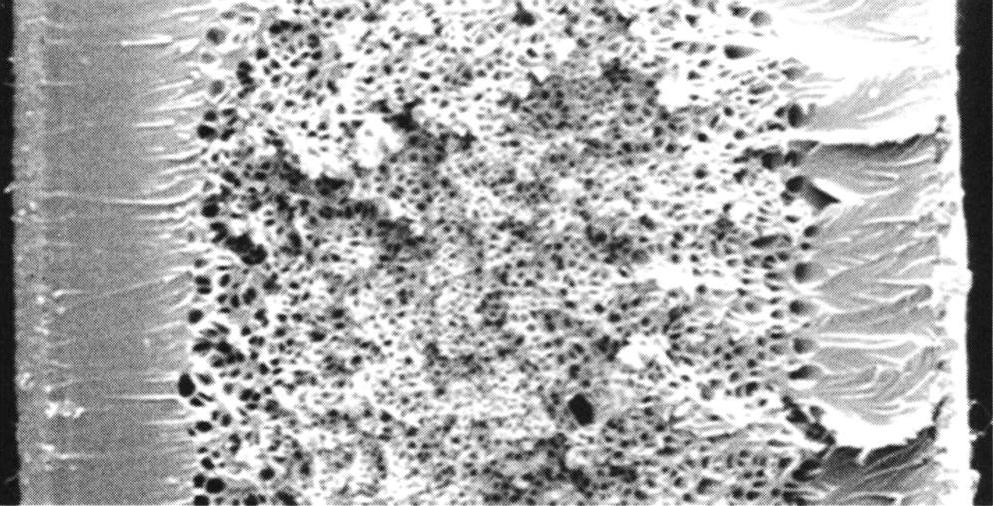

5)批处理工艺和注射成型所得试样的整体泡孔结构也明显不同。前者所得试样的泡孔结构在整个厚度方向上都呈均匀分布,如图3-1所示;而后者所得试样有明显的表层-芯层结构(图3-3)[3],微孔注射成型注塑件可能有不同的三层:芯层、表层和表层与芯层之间的过渡层。大部分好的微孔注射成型注塑件都有明显的两层:未发泡表层和发泡芯层;表层和芯层之间的过渡层不明显,因此形态分析时可以忽略。

6)注射成型注塑件中芯层可能有一些大泡孔被小泡孔所包围(图3-3),这可能是气体在熔体中的混合与扩散不均匀所致。另外,注塑件的成核质量和泡孔数量最终还取决于注射成型条件。批处理工艺所得试样的芯层处没有空隙,因为气体从两表面均匀地向中心扩散。

图3-3 N2发泡的微孔PC注塑件断面表层-芯层结构的典型SEM照片[3]。[平均泡孔尺寸45μm,试样厚度3.7mm,表层厚度0.65mm,模具温度160℉(71℃),熔体温度580℉(304℃),压力降速率(dp/dt)1.7×1011Pa/s,减重13%。得到美国塑料工程师协会许可]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。