许多研究人员已经研究了不同材料在不同加工条件下的成核结果。尽管压力和温度的变化都能导致成核变化,但压力变化是注射成型最容易实现的方法。人们已研究了典型的加工参数对成核速率的影响,将在下面进行讨论。

1.压力对泡孔成核密度的影响

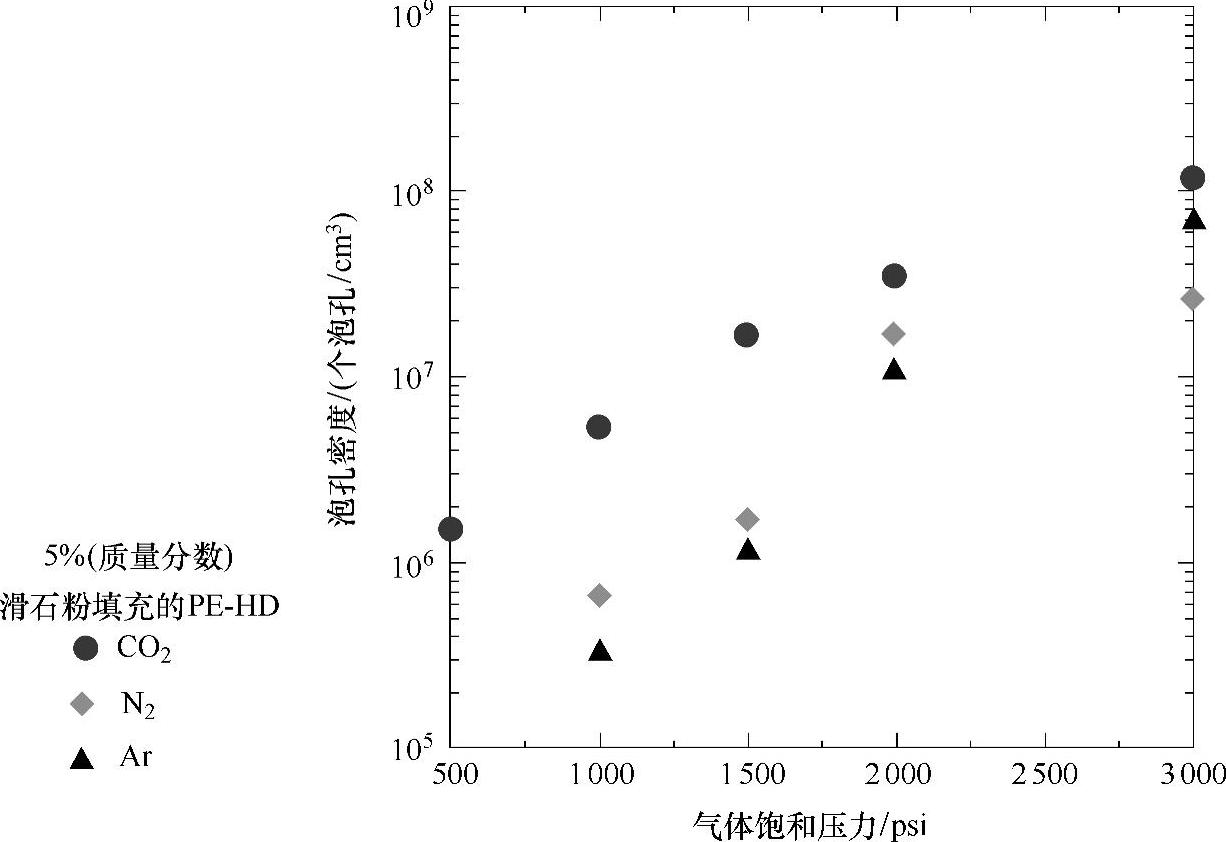

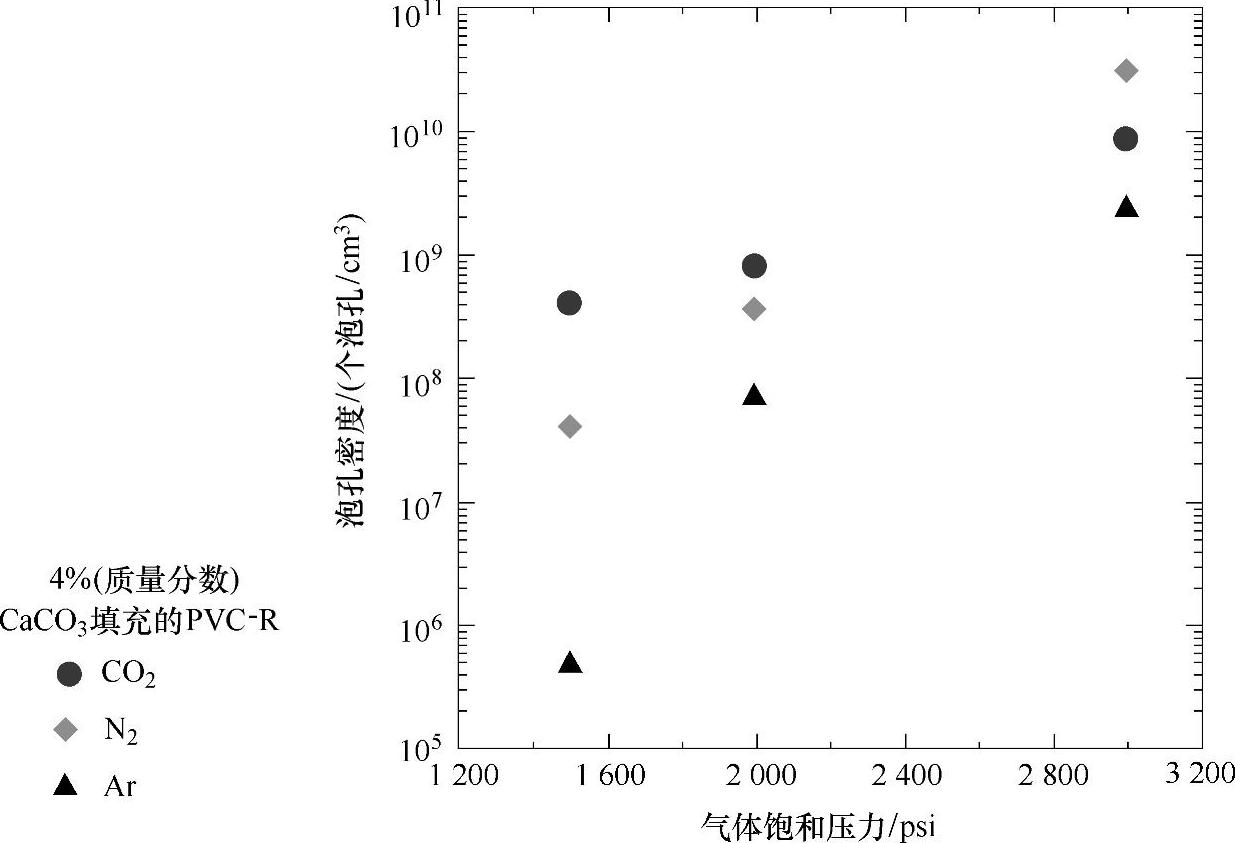

众所周知,不论是何种材料和气体,压力对泡孔成核密度都有巨大影响。图2-10说明了饱和压力对三种不同气体发泡的PE-HD的泡孔成核密度的影响[24]。可见,在整个压力范围内,CO2的泡孔成核密度最高。但是,N2和Ar的泡孔成核密度随压力升高而增加的速度高于CO2。这就意味着N2和Ar的饱和压力变化对提高泡孔密度非常有效。图2-11中所示的类似实验结果证明了压力对PVC-R泡孔成核密度的影响。这三种气体对PVC-R泡孔成核密度的影响趋势相同。此外,N2对提高泡孔成核密度非常有效,N2试样的泡孔成核密度大于CO2试样。图2-10和图2-11中的所有结果都证明了上述理论,即高压是提高泡孔成核密度的关键因素。结论总结如下:

图2-10 气体饱和压力对PE-HD泡孔成核密度的影响(经Trexel公司许可)

图2-11 气体饱和压力对PVC-R泡孔成核密度的影响(经Trexel公司许可)

1)在高饱和压力下,这三种不同气体发泡微孔注塑件的泡孔成核密度相近,但在低压范围内,用N2和Ar时的泡孔成核密度更低。

2)形态结构表明N2和Ar制得的泡孔更小(见第3章,图3-20和图3-21)。

3)Ar是另外一种潜在的良好发泡剂,发泡PVC-R时泡孔尺寸小于CO2;发泡PE-HD时,泡孔尺寸大于CO2。

4)在这三种不同气体中,N2发泡的泡孔最小。

2.剪切应力对泡孔成核密度的影响

压力降速率低时,剪切应力对泡孔成核密度影响巨大,尤其是SCF或气体饱和压力低时更大[20,21]。众所周知,在结构泡沫的表层和发泡芯层之间的界面附近泡孔一般较小。微孔注塑件表层附近也有非常细小的泡孔,厚注塑件时尤其如此(厚度≥3mm)。很明显,最高剪切速率在泡孔最细小的界面层。有些公开发表的论文详细论证了挤出工艺和其他工艺中的应力成核原理[33-35]。结论是泡孔成核密度随着剪切速率的提高而增大。剪切速率可以根据产率和机头末端开口计算出来。

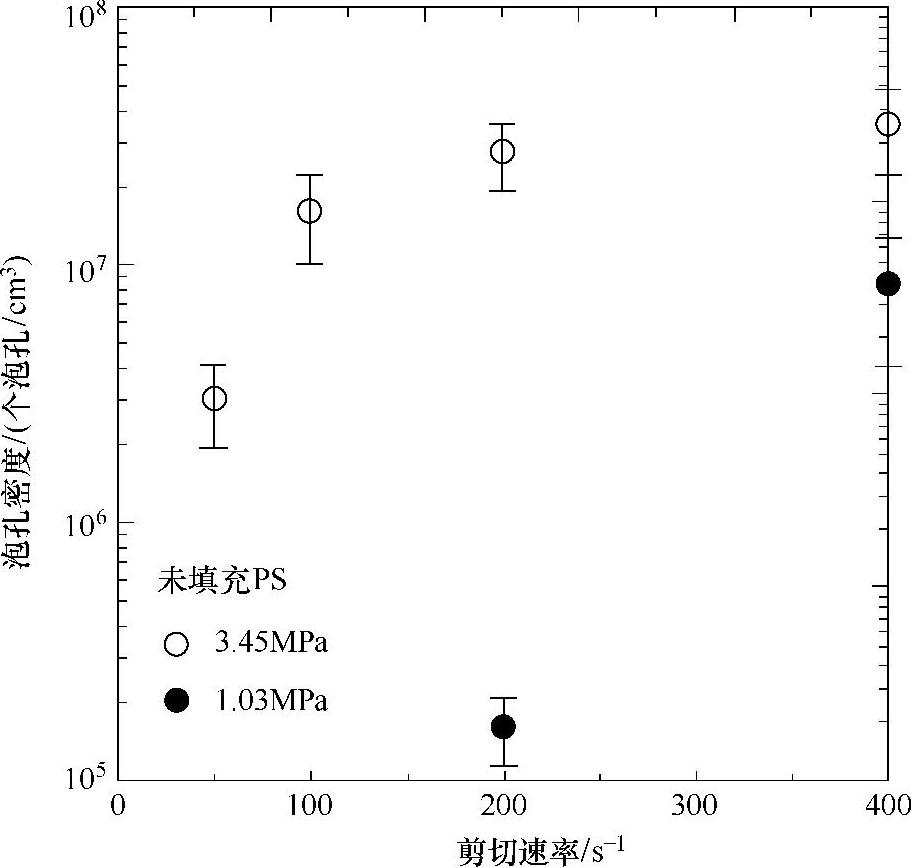

图2-12 剪切应力对PS泡孔成核密度的影响[20](经过美国塑料工程师协会版权许可)

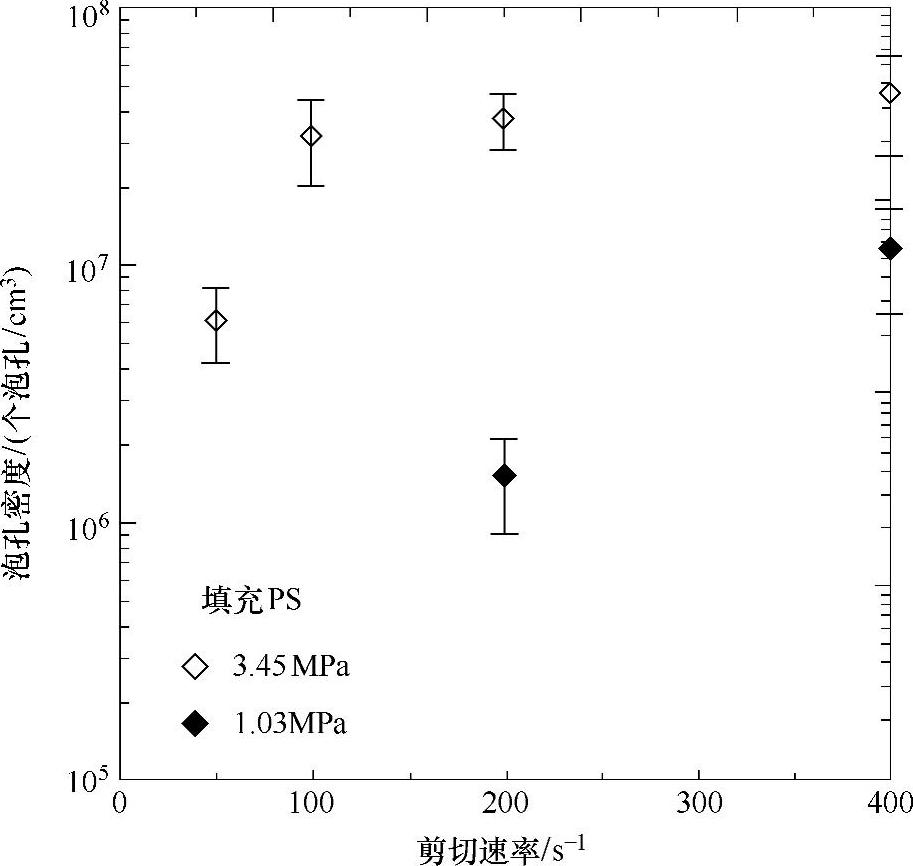

Chen等人[21]设计了一种特殊的模拟器分别研究了剪切应力和压力降速率的影响。所研究的三种材料分别是PE-HD(Aquistar LP5403)、5%(质量分数)滑石粉(Talc LG445,5μm)填充PE-HD以及PS(Fina 585)。实验中用CO2气体作发泡剂。图2-12给出了两种饱和压力3.45MPa和1.03MPa下剪切应力对泡孔成核密度的影响。在1.03MPa的较低饱和压力下,泡孔成核密度确实是随着剪切应力的增大而提高的。在3.45MPa时,在剪切应力达到200s-1以前,泡孔成核密度随着剪切应力的增大一直在提高。在3.45MPa的压力和高剪切速率下泡孔成核密度的提高似乎并不显著,图2-13说明了上述结果。对填充PS而言,在3.45MPa的压力下剪切应力在100s-1的剪切速率时达到了最大值(几乎是水平线),因为填料有助于成核,所以剪切应力对填充PS成核的影响不如对未填充PS的影响大。另外,在1.03MPa的低饱和压力下,即使是在高剪切速率下,泡孔成核密度也保持增大的势头。这再次证明了剪切应力在低压下比高压时更有助于成核。

图2-13 剪切应力对含填料PS泡孔成核密度的影响[20](经过美国塑料工程师协会版权许可)

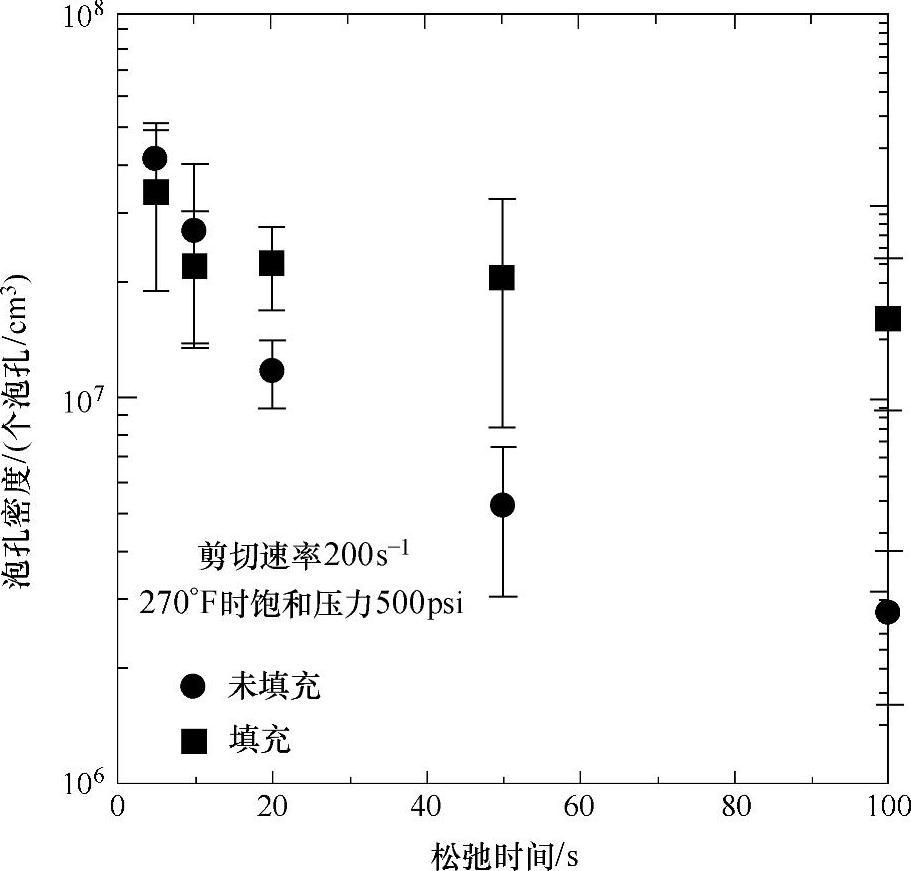

应力成核机理可能是机械能转化成表面能,同时伴随着自由体积取向[21]。剪切应力诱发的泡核可能持续很长的时间进行流动重排。有趣的是,在剪切变形之后聚合物松弛开始时剪切效应随着松弛时间的延长而衰减。很明显,填充材料的剪切应力效应比未填充材料慢,如图2-14所示。因此,填充材料保持剪切应力对成核的影响时间比未填充材料长。

3.压力降和压力降速率对泡孔成核密度的影响

压力降和压力降速率都影响泡孔成核密度。实际上,控制压力降和压力降速率的方法是促进泡孔成核的主要方法,广泛用于微孔注射成型技术[1,17,20]。这是注射成型的优势所在,因为注射速度可以设置得很高,这样压力降速率很容易超过1GPa/s,这是工业上通用聚苯乙烯通常所用的最小压力降速率。然而,填充材料可以显著降低最小压力降速率要求,因为异相成核需要的压力降速率低于均相成核。一些填充材料的最低压力降速率可能降低至108Pa/s。

Park、Baldwin和Suh研究了微孔连续发泡工艺中压力降速率对泡孔成核的影响[4,36]。在PS-HI中添加10%(质量分数)的N2测试压力为34.5MPa时不同压力降速率的喷嘴。最低压力降速率为0.076GPa/s,最大压力降速率为3.5GPa/s。结果表明在高压力降速率下得到的泡孔密度高,原因是成核泡孔的数量指数增大。

(www.daowen.com)

(www.daowen.com)

图2-14 剪切效应随松弛时间衰减[20](经过美国塑料工程师协会版权许可)

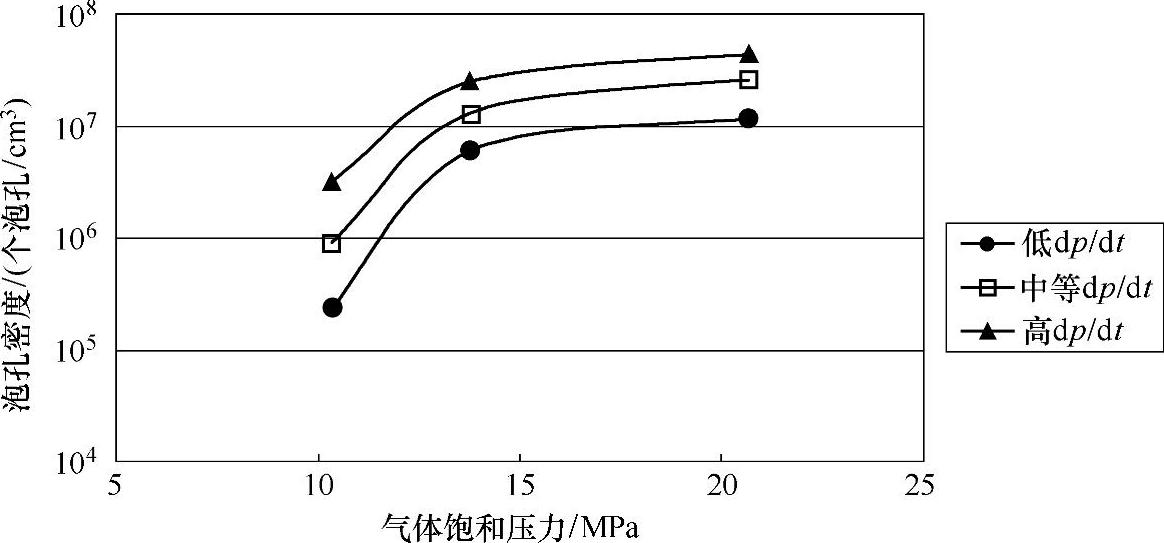

Chen等人采用一种特殊模拟器来验证在不受任何剪切作用下压力降对泡孔成核的影响[20]。对于CO2发泡的未填充PE-HD来说,最大dp/dt总是得到最高的泡孔密度,如图2-15所示。显然,对三种压力降速率来说,在10.35MPa的低饱和压力下得到的泡孔密度均大大低于高饱和压力。泡孔密度与饱和压力有关的这一结果表明气体饱和压力是成核的一个重要因素,必须很高,才能有效地达到一定程度的泡孔成核。在13.79MPa以上的高饱和压力下,泡孔成核密度似乎大大高于低饱和压力。然而,当饱和压力从13.79MPa增大到20.69MPa时,泡孔成核密度提高得并不明显。如果微孔泡孔的定义为100μm或100μm以下,那么工业上的泡孔密度大约为107个泡孔/cm3,在最低压力降速率下只有在20.69MPa的饱和压力下才能实现。当饱和压力为13.79MPa时,在中、高压力降速率下就可以达到107个泡孔/cm3的泡孔密度。

图2-15 未填充PE-HD的泡孔密度与饱和压力和压力降速率间的关系(低dp/dt:0.0015GPa/s;中dp/dt:0.02GPa/s;高dp/dt:0.15GPa/s)

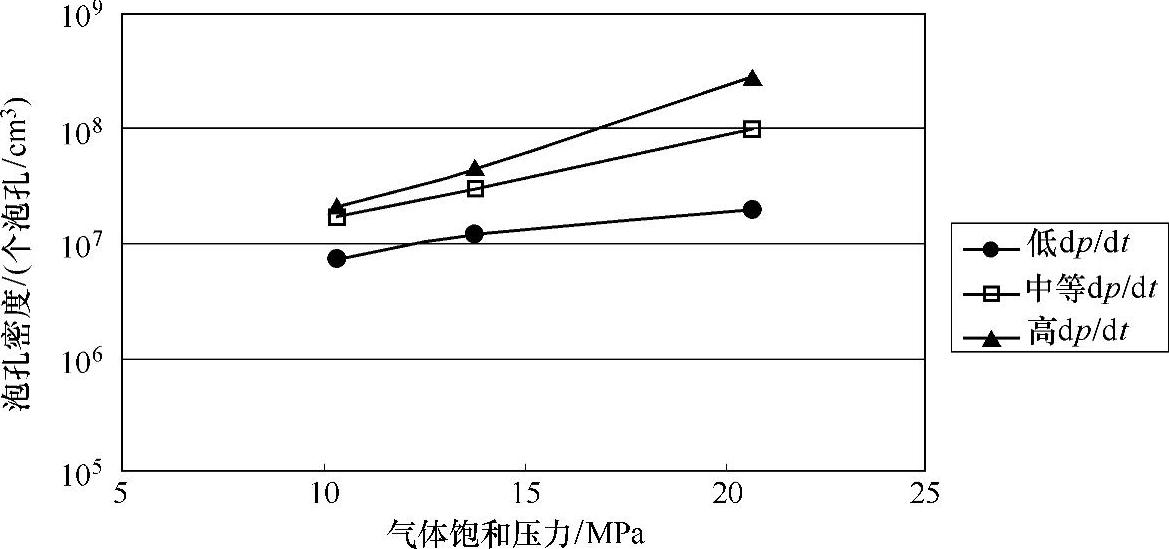

为了进行比较,对5%(质量分数)滑石粉填充PE-HD的泡孔密度、气体饱和压力和压力降速率三者之间的关系进行了测试。当压力降速率与上述未填充PE-HD的压力降速率相等时,得到相同的泡孔成核密度时填充PE-HD对饱和压力的要求显著降低,如图2-16所示。在三种不同的压力降速率下,成核结果与泡孔密度和气体饱和压力之间几乎表现出一种线性关系。这是因为填料起到了成核剂的作用,泡孔成核密度相对较高,直到饱和压力降至3.45MPa。在最低压力降速率相同时,填充与未填充PE-HD的仔细比较表明,填充PE-HD在12.43MPa的压力下得到的泡孔密度大约为107个泡孔/cm3(图2-16),而未填充PE-HD要得到相同的泡孔密度需要20.69MPa的饱和压力(图2-15)。换句话说,也就是要达到相同质量的泡孔密度,填充PE-HD所需的饱和压力只是未填充PE-HD的60%,从而节省了能源,使工艺过程更加稳定,因为饱和压力要求更低。

图2-16 5%(质量分数)滑石粉填充PE-HD的泡孔密度与饱和压力和压力降速率间的关系(低dp/dt:0.0015GPa/s;中等dp/dt:0.02GPa/s;高dp/dt:0.15GPa/s)

要注意的是,饱和压力低时,压力降速率的影响就更大。换句话说,也就是泡孔成核的驱动力不足时压力降速率就更重要。

Suh[4]认为泡孔成核也有气体竞争。在泡孔成核过程中,也有一些泡孔瞬时长大。于是,泡孔长大和泡孔成核之间就竞争气体。如果泡孔没有瞬时成核,那么有些泡孔就先于其他泡孔成核。这样,溶液中的气体就会扩散进成核的泡孔中,降低体系的吉布斯自由能。因此,在稳定的泡核附近就产生了低气体浓度区。在溶液压力继续降低时会产生两种可能:①更多泡孔的成核以及气体扩散使现有泡孔长大;②或只有现有泡孔长大,没有新泡孔成核。溶液压力迅速下降时,体系会形成更多均匀的小泡孔,因为气体消耗区不能成核。因此,压力降很大时,气体消耗区的泡孔更小。

准确设计成核过程时要考察一些重要的无量纲关系式。这些关系式有助于理解泡孔成核与泡孔长大之间的竞争。第一个无量纲关系为[4,25]

用数学公式表示为[4,25]

成核速率dN/dtd的单位为个泡孔/s。系数Da表示气体扩散速率,dcell是可以根据SEM图片得到的平均泡孔直径。第二个无量纲数是考虑泡孔成核和长大与加工时间后获得的。无量纲数<<1时,微孔成核和泡孔长大之间的竞争可以忽略[4,25]:

用数学公式[4,25]表示为

2ρ1/3c(Datd)1/2<<1 (2-30)

其中ρc是密度。扩散时间td相当于特征成核时间。所有连续工艺[4,25]都必须满足这两个无量纲数和关系才能生产出具有微孔结构的产品。微孔工艺的特征成核时间比传统发泡工艺[4]小一个10-4因子。

Strauss等人在GPPS纳米复合材料中发现了相同的趋势,即温度和压力降速率变化会显著改善泡孔密度、泡孔形状和泡孔尺寸[35]。将蒙脱土层状硅酸盐(MLS)加入GPPS材料中,在批处理超临界CO2釜中在不同温度和压力下进行发泡。结果发现,GPPS试样中的纳米粘土大大加速了超临界CO2的吸收饱和。文献中的其他研究表明,未添加纳米粘土时超临界CO2的饱和通常需要3~24h。而在GPPS纳米复合材料中添加3%(质量分数)纳米粘土后,超临界CO2的饱和时间只有5min[37]。CO2在纳米复合材料泡沫中的传质可能有一种辅助机理,因此大大快于线性扩散模型的预测值。

压力降速率提高时泡孔成核密度的实际情况将在第6章讨论。不同注射速度时优化加工条件后得到不同形态的泡孔(图6-19)。

成核剂的存在使发泡混合物中产生了不连续性。成核点周围的压力变化和分布是理解成核剂促进泡孔成核机理的关键。负压分布区可能诱使泡孔蔓延,泡孔成核速率高[38]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。