所有气体都可以不同程度地溶于所有液体中。气体在液体中的溶解能力测量值称为溶解度。溶解度是按照单位质量液体吸收的标准气体体积来测量的,单位是cm3(STP)/g(聚合物)。

1.在气体-聚合物体系中溶解度和加工条件的基本关系

在注射成型机或挤出机的塑化阶段,压力和温度都很高,气体发泡剂的溶解度也高;此时,聚合物被气体发泡剂所饱和。在模具浇口处,压力迅速下降,气体发泡剂在聚合物内过饱和;此时,发泡剂以气体的形式逸出,从而使聚合物发泡。如果发泡剂的溶解度减小幅度足够大、足够快,那么泡孔均相成核的条件就具备了,大量均匀分布的微孔得以形成,且均匀长大。

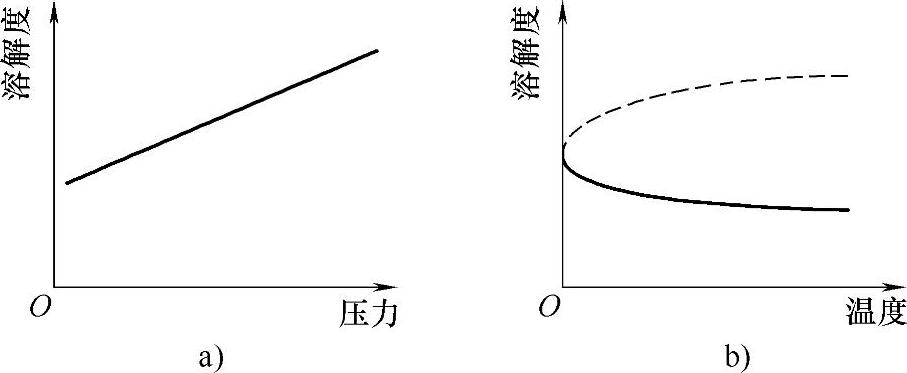

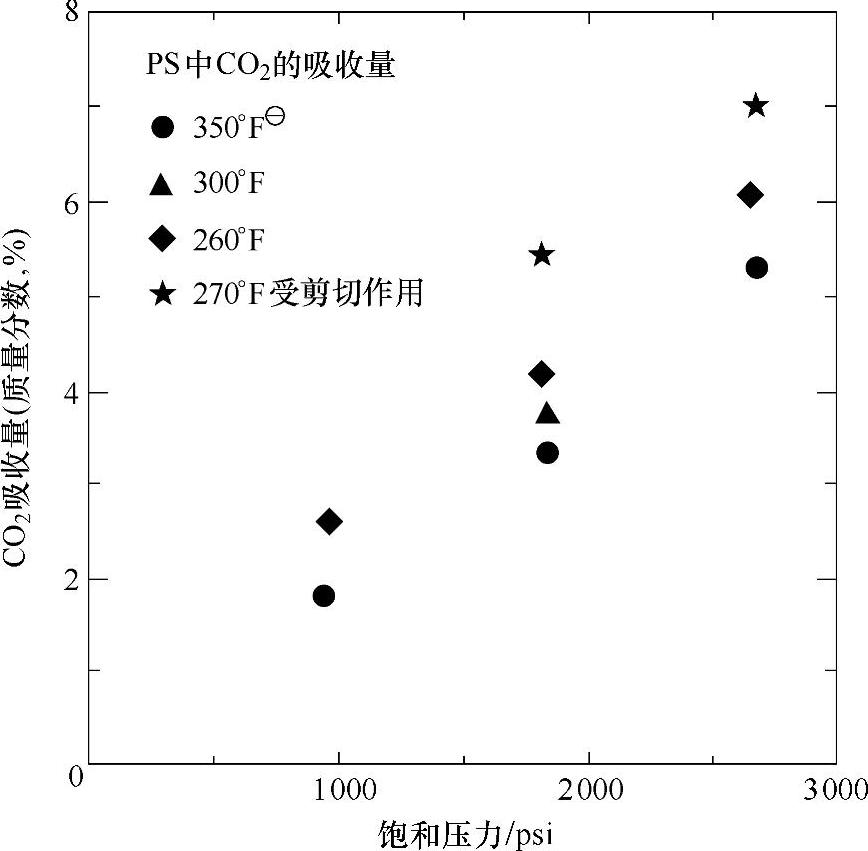

说明均相成核所需条件的最好方法是将典型聚合物体系中发泡剂的溶解度作为压力的函数关系画出来(图2-3)。一般来说,气体在熔融聚合物中的溶解度随着压力的升高而增大,随着温度的升高而减小,如图2-3所示[4,8]。在大多数气体-聚合物体系中,溶解度几乎是随着熔体压力的升高而线性增大的[10]。通常,压力和温度对促进气体在聚合物中的溶解度呈相反的趋势。根据图2-3所示的明显趋势可以设置高溶解度加工参数。图2-3的结果表明,提高加工压力或降低加工温度都可以增大发泡剂的溶解度。有时,为了使气体在熔融聚合物中的溶解度最大化,可同时升压、降温。总的加工规律是高压和低温都会增大气体在熔融聚合物中的溶解度。

图2-3 气体在熔融聚合物中的溶解度

a)溶解度与压力间的关系[4] b)溶解度与温度的关系(实线表示大多数材料,虚线表示反向溶解度材料)

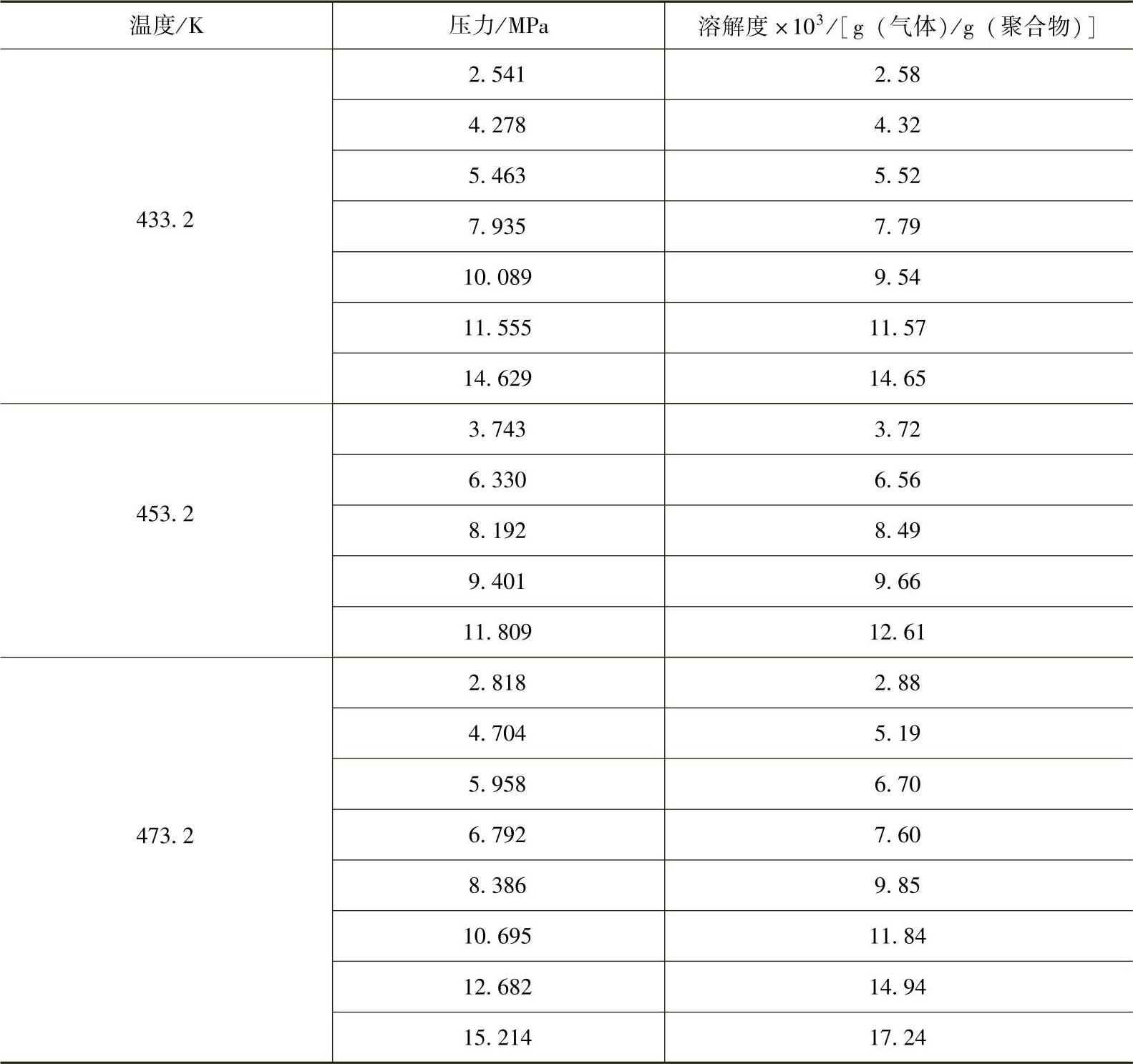

Sato等人的实验数据证明了图2-3a和图2-3b中实线表示的溶解度变化趋势。例如,表2-3中的CO2-PP体系、表2-4中的CO2-(PE-HD)体系和表2-5中的N2-PS体系都分别证实了相同的、图2-3所示的溶解度随着压力和温度变化的趋势[10]。很显然,CO2在PP和PE-HD中的溶解度和N2在PS中的溶解度都随着压力的升高而增大,随着温度的升高而减小。

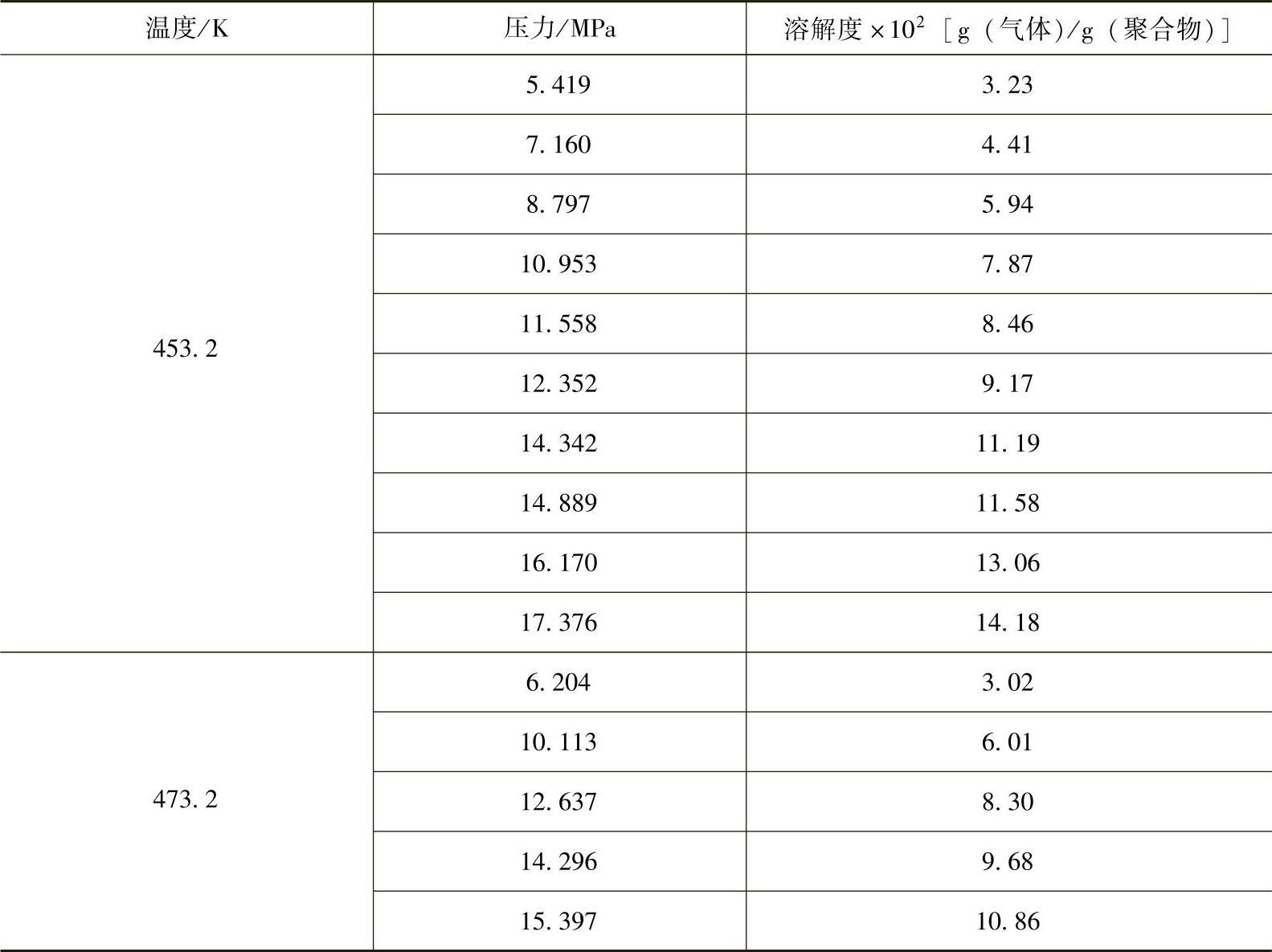

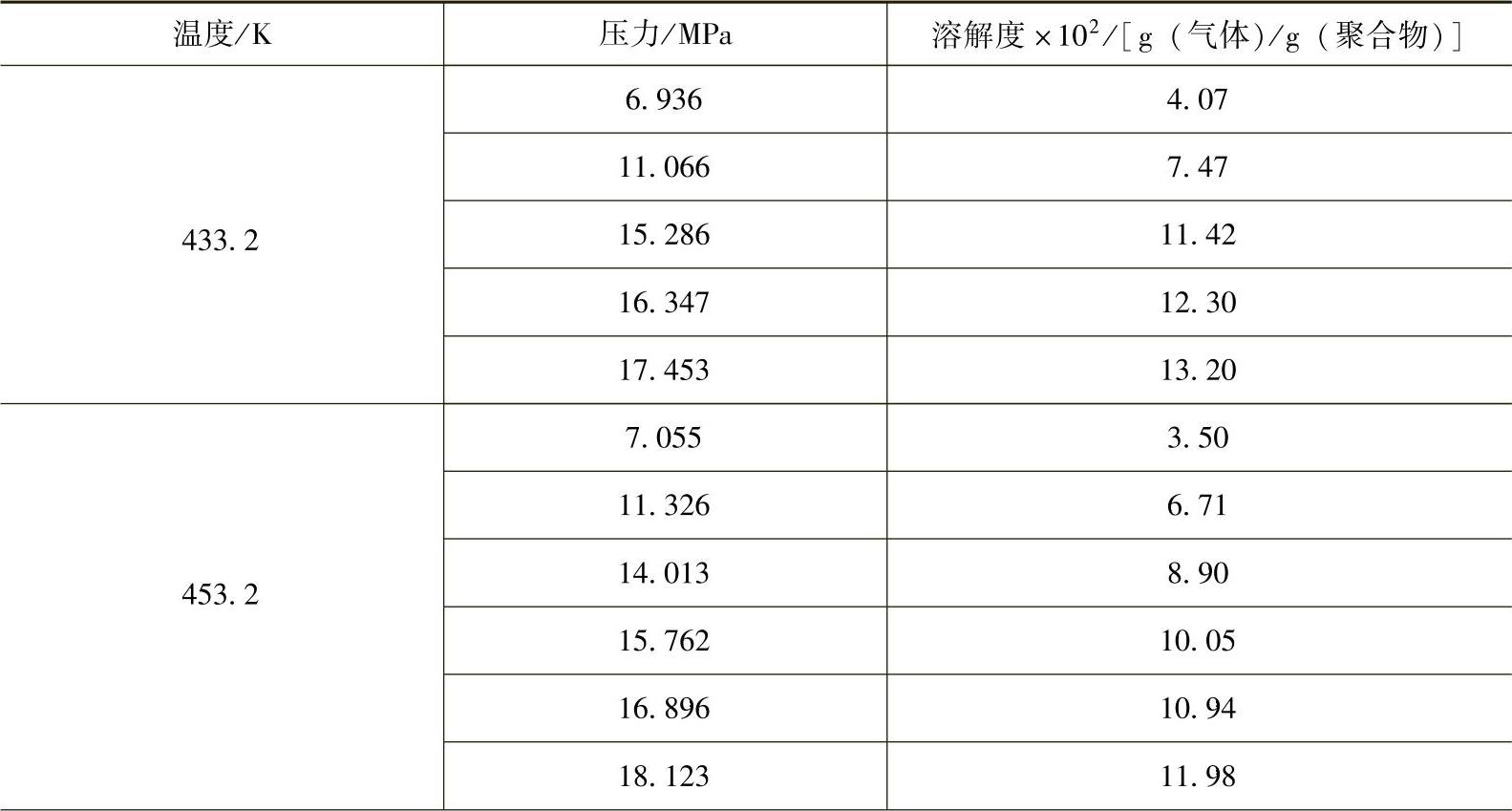

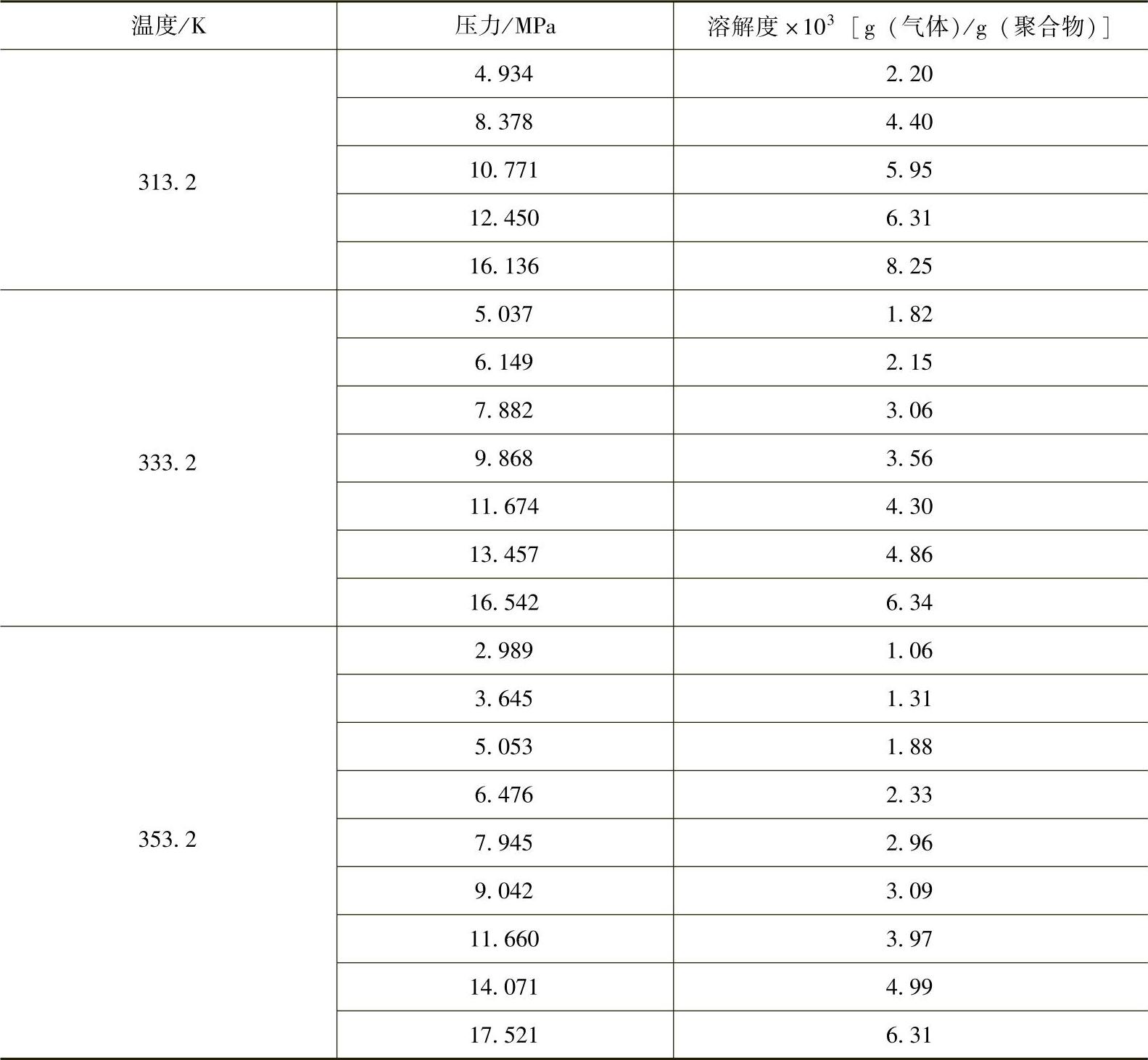

表2-3 二氧化碳在未填充聚丙烯中的溶解度①

(续)

注:来源于Sato等人[10],经过Elsevier出版社许可。

①PP, ,

, ,Tm=431K。

,Tm=431K。

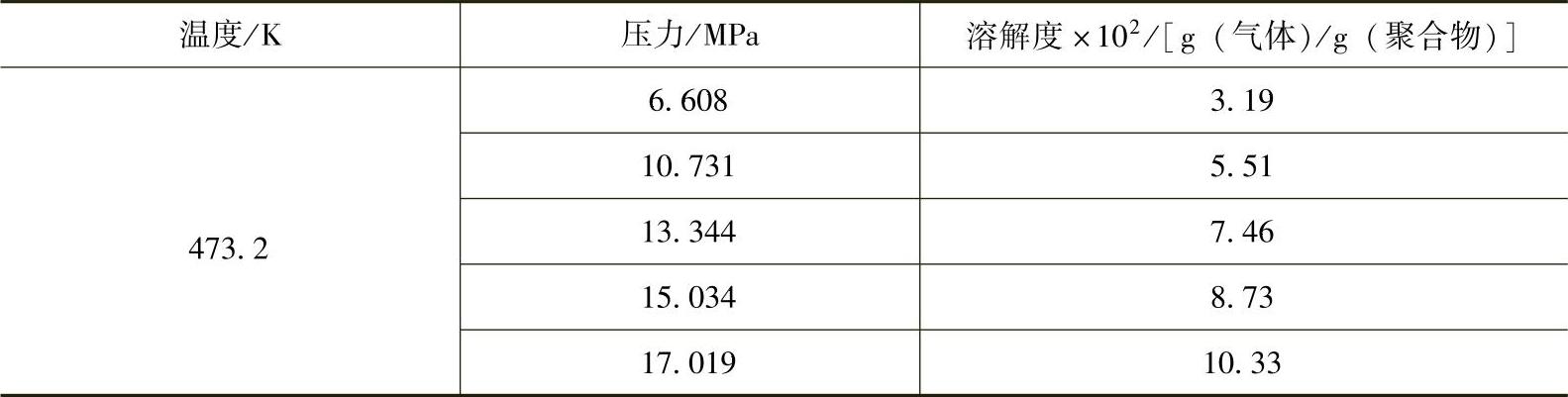

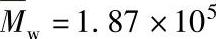

表2-4 二氧化碳在未填充高密度聚乙烯中的溶解度①

(续)

注:来源于Sato等人[10],经过Elsevier出版社许可。

①PE-HD, ,

, ,Tm=402K。

,Tm=402K。

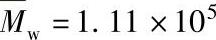

表2-5 氮气在未填充聚苯乙烯中的溶解度①

注:来源于Sato等人[10],经过Elsevier出版社许可。

①PS, ,

, ,Tm=373.6K。

,Tm=373.6K。

然而,在某些聚合物中温度对气体溶解度的影响也有例外(图2-3b中的虚线,称为反向溶解度)。与其他溶解度一样,气体的溶解度着随温度的升高而增大或减小,是由两个因素决定的:

1)吸收能量在溶剂中打开一个口。溶剂分子相互吸引,将其分开形成空腔需要能量,大多数溶剂在这一过程中都吸收热量。

2)释放能量,此时气体分子弹入打开的口中。气体分子和周边溶剂分子间的相互吸引降低了其能量,热量被释放。吸引力越大,释放的热量越多。

当气体溶于有机溶剂如熔融聚合物中时,通常有热量吸收净值,因为打开口的贡献更大。Le Chatelier的原理预测溶解过程吸收热量,高温时吸收得更多。预测升温时溶解度增大,如图2-3b中的虚线所示[10]。

例如,就N2-PP和N2-(PE-HD)体系而言,溶解度随着压力的变化趋势与图2-3a所示的相同,表2-6和2-7给出了详细数据。但是,溶解度随着温度的变化趋势则表现出异常,如图2-3b中虚线所示。由于这不是一种常见现象,所以将其称为反向溶解度。N2-PP和N2-(PE-HD)体系在表2-6和2-7中表现出反向溶解度。N2-PP体系在高压时反向溶解度表现得更加明显。而在相同压力下PE-HD的溶解度随着温度的升高而小幅增大。简单比较可以看出,CO2在PP和PE-HD中却没有表现出这种反向溶解度温度效应。因此,要了解溶解度变化,塑料和气体都需要进行分析,并相应地正确选择加工条件。

表2-6 氮气在未填充聚丙烯中的溶解度

注:来源于Sato等人[10],经过Elsevier出版社许可。

表2-7 氮气在未填充高密度聚乙烯中的溶解度

注:来源于Sato等人[10],经过Elsevier出版社许可。

尽管上述结论来自于实验结果,但图2-3所示的基本趋势仍然是行业中很好的参照。大多数情况下,加工压力越高,产生的机械热越多,因此加工压力升高时加工温度会自动升高。根据图2-3中溶解度随着压力和温度变化的趋势,如果加工温度和压力同时升高,那么就不能确定最终的溶解度。然而,实际生产经验表明,发泡剂在聚合物中的溶解度随着压力的升高而迅速增大,随着机械热所致的温度升高而减小。因此,大多数情况下,气体在聚合物中的溶解度是随着压力的升高而增大的。

2.气体浓度计算

为了估算气体在某一熔融聚合物中的浓度,Henry定律给出了一个方程。在热力学平衡的条件下,外部压力和气体浓度的关系表示为[4,11]

C=H(pm,Tpoly)pm (2-1)

式中 C——气体浓度[cm3(STP)/g(聚合物)];

H——Henry定律常数[cm3(STP)/(g·atm[2])];

pm——熔融聚合物压力(也称为气体压力);

Tpoly——熔融聚合物温度(K)。

低熔体压力和低气体浓度时,H为常数。高压时,H取决于压力和温度。众所周知,温度关系服从Arrhenius速率方程[4]。对聚合物中的大多数气体而言,溶于聚合物中的气体量在一定温度下与所作用的气体压力呈线性关系[12]。那么,Henry定律常数与温度的关系可以表示为

式中 H0——Henry定律常数的指前常数;

Rg——摩尔气体常数;

Es——溶解热。

参考文献[12]给出了几种气体-聚合物混合物的Henry定律常数的实验值。

导出的Henry定律常数的经验关系为

lnH=-2.338+2.706(Tcr/Tpoly)2 (2-3)

式中 Tcr——气体的临界温度

第9章列出了不同气体-聚合物体系的更多经验关系式,用作气体溶解度、浓度、成核和泡孔长大的简化模拟模型。

这一关系已被建议用于预测气体在任何非结晶性聚合物中的溶解度[12]。半结晶性塑料的溶解度是结晶度Xc的函数,即

C=(1-Xc)Xa (2-4)

式中 Xc——半结晶性材料的结晶度;

Xa——气体在半结晶性材料中非结晶部分中的溶解度。

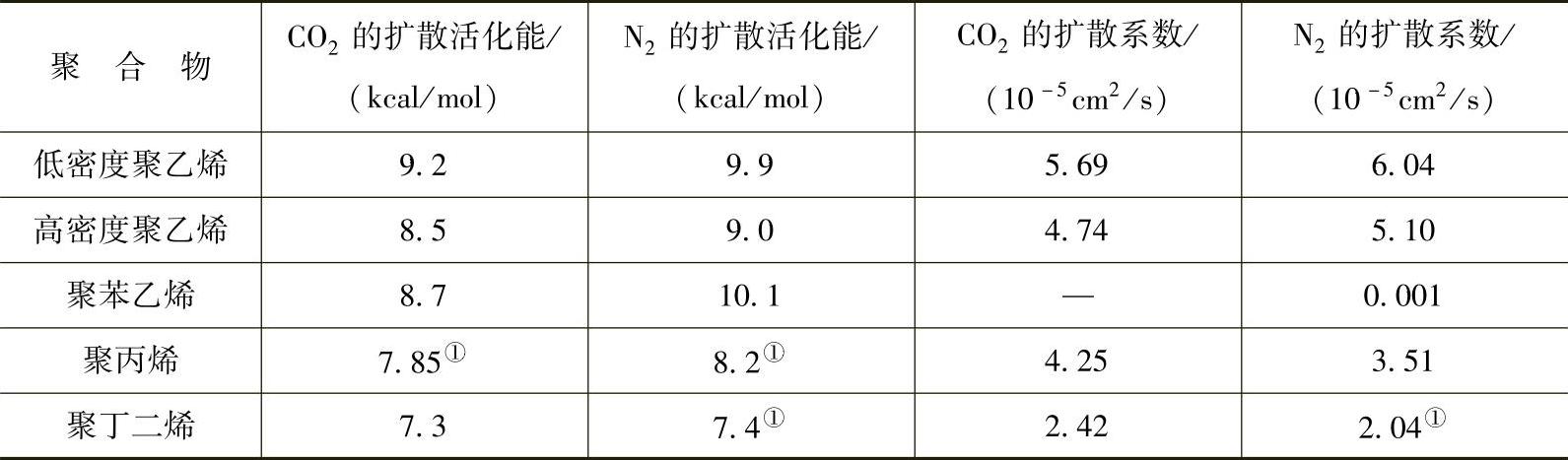

分子在固体或液体内运动的速率的度量称为扩散速率。扩散系数与特定温度下特定分子在特定液体内的运动有关,表示为单位时间内的单位面积,见表2-8[12]。

表2-8 扩散系数和扩散活化能

注:来源于Throne[12],经过Sherwood出版社许可。

①计算值。

3.氮气(N2)

氮气(N2)是一种价廉、阻燃、无毒的永久性气体,很容易从空气中获得,化学惰性,是一种环保安全的发泡剂,可替代某些消耗臭氧的化学发泡剂。钢瓶中压缩的气体是压力在13.8~20.7MPa间的气态N2。因此,氮气在储料罐中的压力已经高于临界压力。在大约-196℃的温度下,液态氮以冷冻液体储存于真空瓶中。大流量应用时最好用冷冻N2。然而,在实际应用中,需要从液态N2蒸发出N2,在计量并注入注射成型机之前温度会接近于室温,因为在注入机筒之前,气体温度也需要返回到临界状态。换句话说,也就是除了在储存设备中外,N2发泡剂在输送设备中只以气态使用。总之,尽管不是大多数,但在许多技术应用中,都优先选用N2,因为其得到的是更为一致、均匀的微孔注塑件。

与其他大多数材料相比,聚烯烃树脂一般都需要相当高的N2用量才能得到好的泡孔结构,而且从浇口到充模结束,其产生的泡孔结构变化也很明显。最大壁厚增加(3.0mm以上)时这种变化会加剧。应该可以预测到加工未填充PE-HD或PP时最终N2用量会达到1%,甚至更高。事实上,在高压力下加工聚烯烃时N2用量已经成功达到2%。

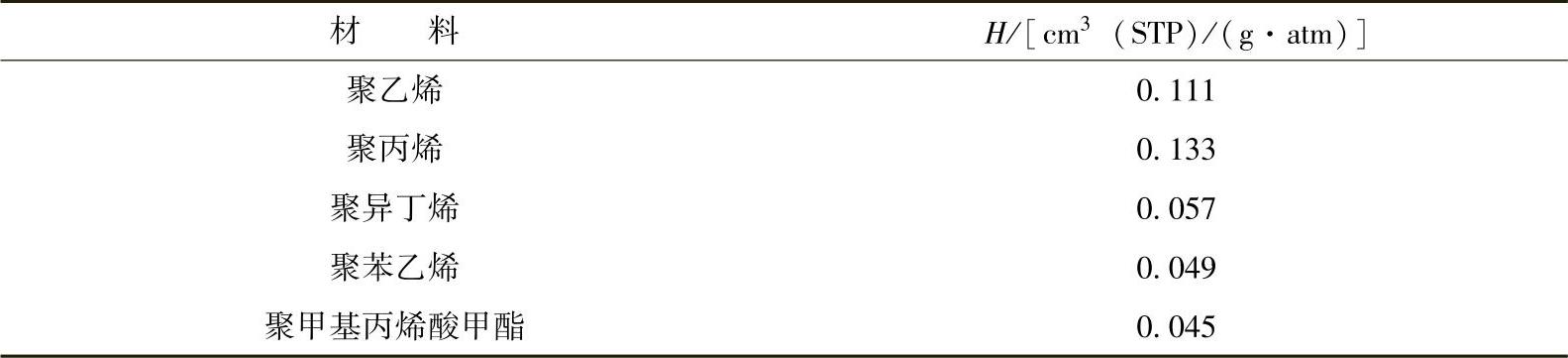

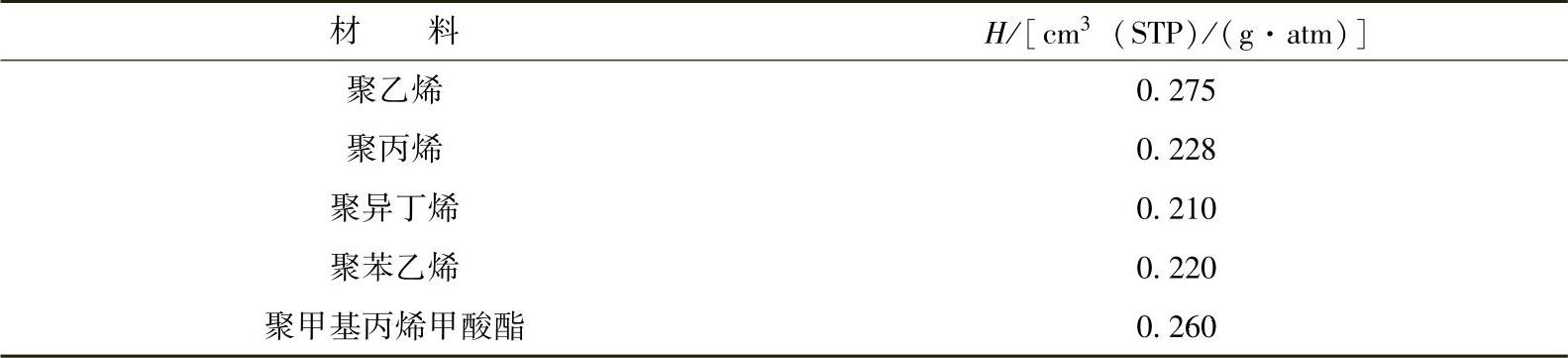

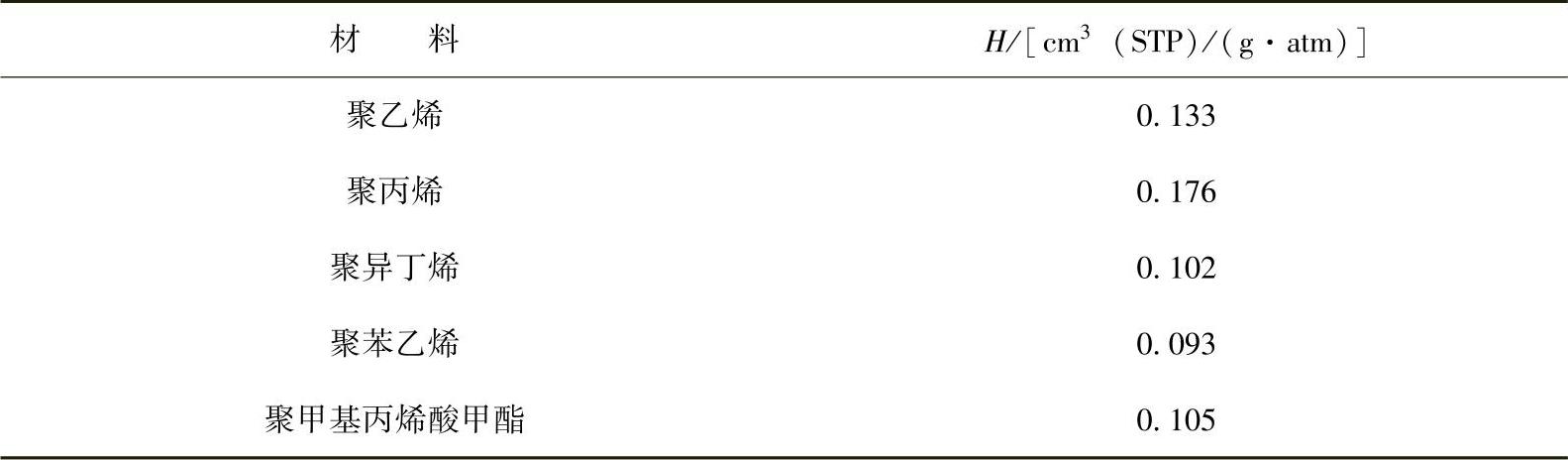

几种氮气-聚合物混合物的Henry定律常数实验值如下[12]:

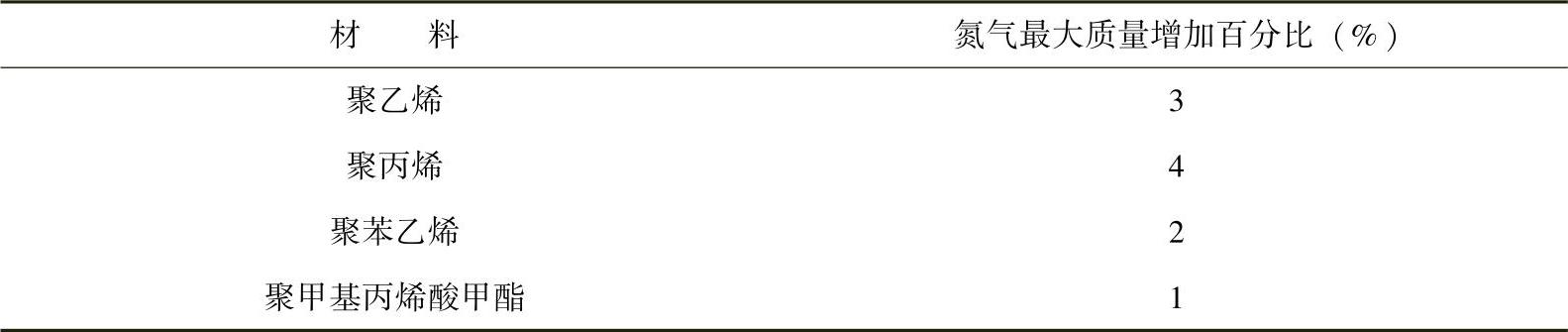

如表中数据所示,N2在聚乙烯、聚丙烯中的用量是其在聚苯乙烯中的2倍多,这是理想条件下的实验结果。在实际加工条件下(200℃,27.6MPa),氮气在不同塑料中的质量增加百分比估计如下[4,13-15]:

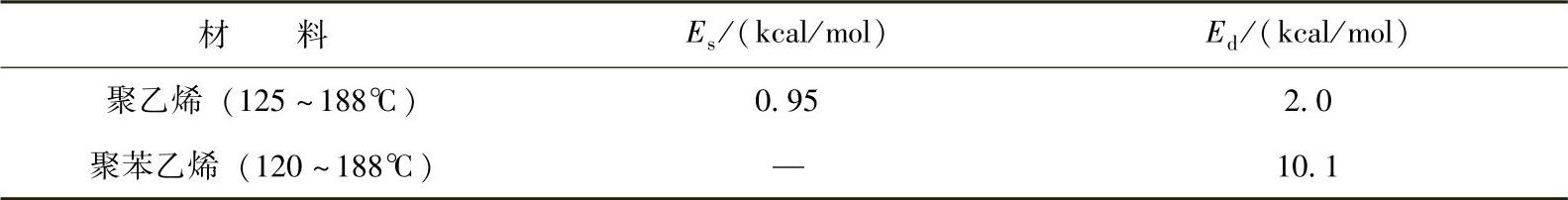

工业中使用的实际气体用量与理想数据非常一致,这证明理想数据是实际工艺很好的参考。此外,N2在一些聚合物中的溶解热和活化能如下[12]:

4.二氧化碳气体(CO2)

二氧化碳可以用于许多特定条件下,如气体扩散或黏度是主要问题时。CO2作为理想发泡剂的使用,与N2一样,也是一种便宜、环保、化学惰性且令人感兴趣的物理发泡剂。但是,CO2气体有一些内在的处理问题,如其临界点相对较低,为31℃和7.29MPa。因此,在临界点以上CO2是蒸气。在输送装置中可能是气态或液态。(https://www.daowen.com)

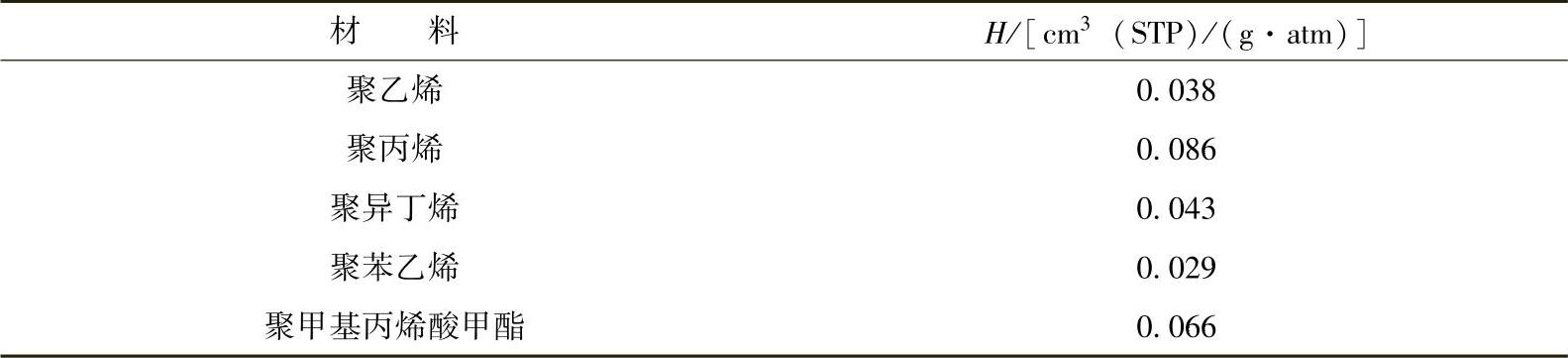

几种二氧化碳气体-聚合物混合物[12]的Henry定律常数实验值如下:

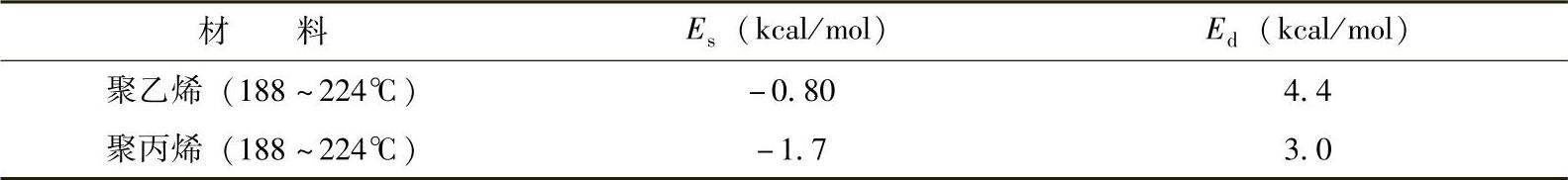

此外,二氧化碳在不同聚合物中的溶解热和活化能如下[12]:

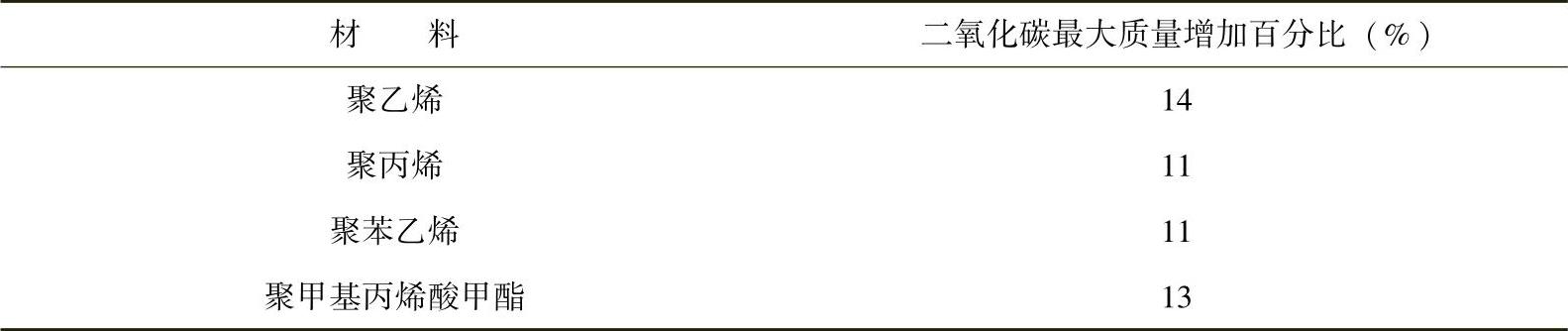

在实际加工条件下(200℃,27.6MPa),二氧化碳在不同塑料中的质量增加百分比估算如下[4,13-15]:

一般来说,CO2在聚乙烯或聚丙烯中的用量稍微高于其在聚苯乙烯中的用量。另外,在相同塑料中,CO2的用量比N2高得多,大约高出3~4倍(PMMA除外)。然而,Trexel公司在实验室得到的实验数据也表明,CO2在丙烯酸中的溶解度(质量分数)在177℃、12.4MPa时为4.25%,在177℃、18.2MPa时为5.15%。

多伦多大学的Li等人[16]研究了不同温度和压力下CO2在PP中的溶解度,也符合CO2在聚合物中的溶解度趋势:高压、低温时溶解度大。

图2-4[17]给出了CO2在不同饱和压力和不同熔体温度下气体的吸收量。CO2在聚苯乙烯(PS)中的溶解度与压力和温度呈函数关系。如图所示,CO2的溶解度随着压力的升高而增大,随着温度的升高而减小,证明了图2-3所示的CO2在PS中的溶解度变化趋势。此外,图2-4中的另一组实验结果是在剪切作用下CO2在PS中的溶解度。显然,剪切有助于增大CO2在PS中的溶解度。

图2-4 不同压力、温度以及剪切作用下[17],气体在PS熔体中的溶解度(1MPa=145psi,经Trexel公司许可)

㊀ ,θ表示华氏温度。——译者注

,θ表示华氏温度。——译者注

5.氩气(Ar)

几种氩气-聚合物混合物[12]的Henry定律常数实验数值如下:

Wong等人对Ar、N2和He所做的实验[18]表明,与其在论文中测试的N2和H2惰性气体相比Ar在PP中的溶解度最高。

6.氦气(He)

Wong等人也测试了He在PP共聚物熔体中的溶解度,与N2和Ar相比,He的溶解度最低。几种氦-聚合物混合物[12]的Henry定律常数实验数据如下:

7.填充材料

Chen等人[19]研究了气体在填充与未填充聚合物体系中的吸收量:①用与未用滑石粉的PE-HD;②用与未用碳酸钙的硬质PVC(PVC-R)。PE-HD为Equistar LP5403,填料是Talc LG445,粒径5μm左右;PVC-R为K值67的Geon管材级树脂,填料为碳酸钙,粒径3μm左右。在双螺杆中配混之前,滑石粉和碳酸钙分别用表面活性剂处理。CO2是实验中使用的唯一气体。建立发泡工艺模拟器研究气体吸收,可以将其加压至34.5MPa,升温至232℃。转子在加压室中对聚合物施加剪切作用,进而研究剪切对气体吸收的影响[20,21]。

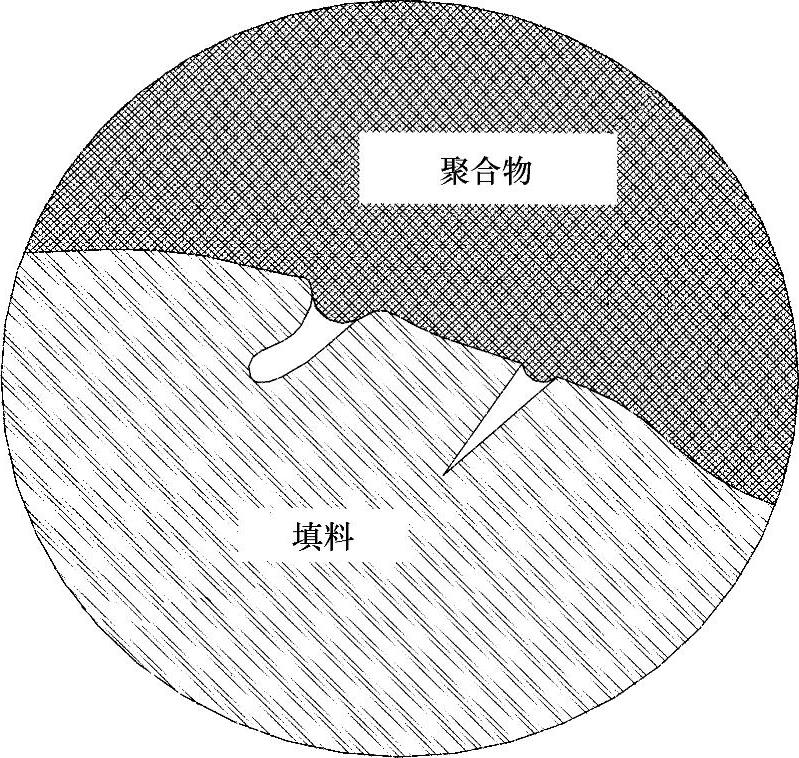

微孔理论被很多研究人员使用。多孔表面不仅有表面能,而且还为空穴中的气体分子提供了停留场所,而空穴可能局部诱发空穴化。图2-5所示为含有填充材料的微孔模型,其前提条件是气体积聚在微孔中[19]。微孔的尺寸与填料尺寸成正比。这就解释了为什么填充材料增大了气体在聚合物中的溶解度。

图2-5 含有填充材料的微孔模型[19](经过美国塑料工程师协会版权许可)

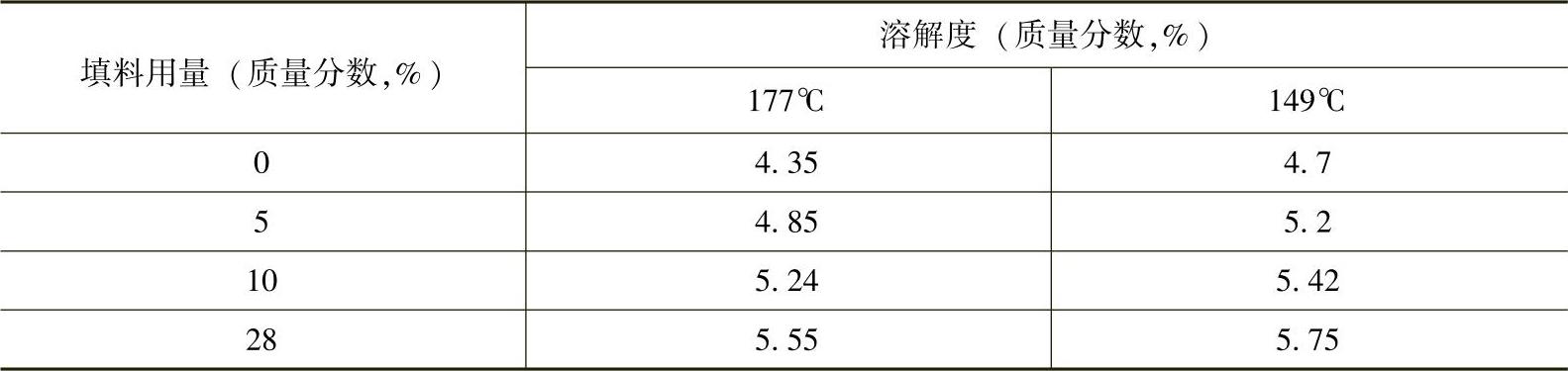

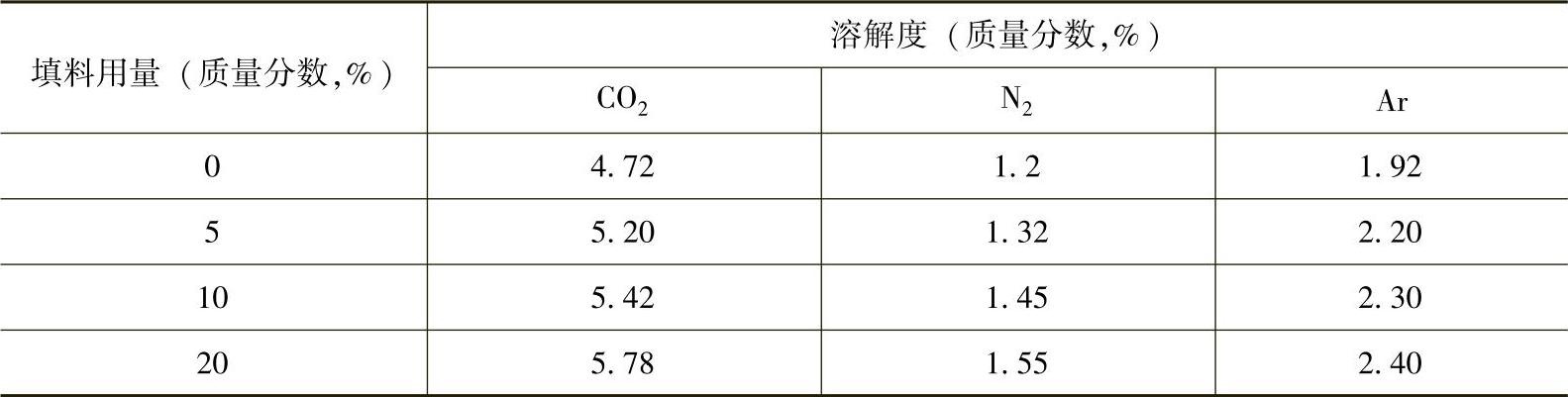

表2-9表明了熔体温度分别为149℃和177℃、压力固定为18.6MPa时[19]填料用量对CO2在高密度聚乙烯(PE-HD)中吸收的影响。填料用量大有助于增大气体在PE-HD中的溶解度。此外,高温使气体在PE-HD熔体中的溶解度减小。这种趋势证明了图2-3给出的温度对溶解度影响的总趋势。

表2-10中的数据是熔体温度分别为121℃、149℃和177℃,压力固定为18.6MPa时[19]填料用量对PVC-R中气体吸收的影响。很明显,填充材料吸收的气体多于未填充材料(表2-9中填料用量为0时的数据),气体吸收量随着填料用量的增加而增加。但是气体吸收量与填料用量的关系不是线性的。填充PVC-R吸收CO2的趋势与图2-3中的趋势一致,溶解度随着压力的升高、温度的降低而增大。

表2-9 CO2在用与未用滑石粉的PE-HD中的溶解度

注:来源于Chen等人[19],经过美国塑料工程师协会许可。

表2-10 CO2在碳酸钙填充的PVC-R中的溶解度(质量分数)

注:来源于Chen等人[19],经过美国塑料工程师协会许可。

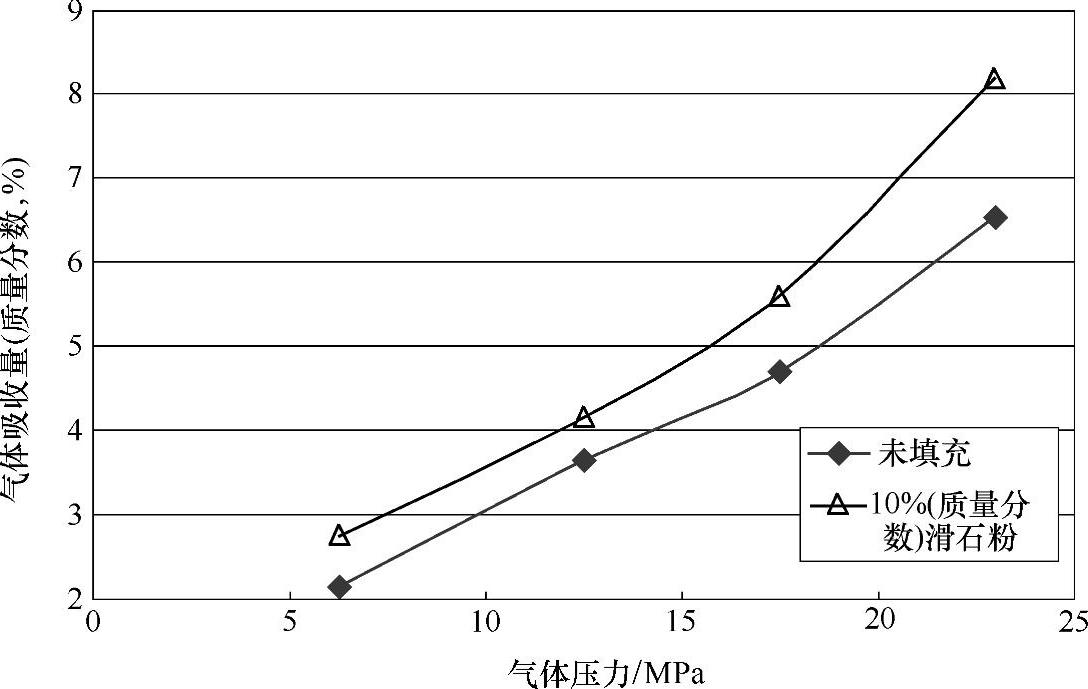

图2-6 CO2气体吸收量与压力的函数关系[19](材料为填充与未填充PE-HD。经过美国塑料工程师协会版权许可)

不同气压时,CO2在填充与未填充PE-HD试样中的吸收情况如图2-6所示。正如所料,气体吸收量基本上是气体饱和压力的线性函数,也说明了相同压力时填充与未填充材料之间气体吸收量的巨大差异。各不同压力下,填充材料吸收的气体均多于未填充材料。图2-6所示的结果解释了为什么填充材料能产生更多的泡孔。填料不吸收气体,聚合物-填料界面是吸收额外气体的唯一地方。对气体聚集源总结如下[19]:

1)配混后聚合物和填料之间原有的微隙。

2)填料表面突出部位,聚合物需要高表面能来填充此部位。熔融后聚合物有被气体替代的趋势。

3)如果聚合物-填料粘结得不是很牢固,那么界面有被气体分离的趋势,这是因为聚合物和填料的总表面能小于聚合物-填料混合物的界面能。

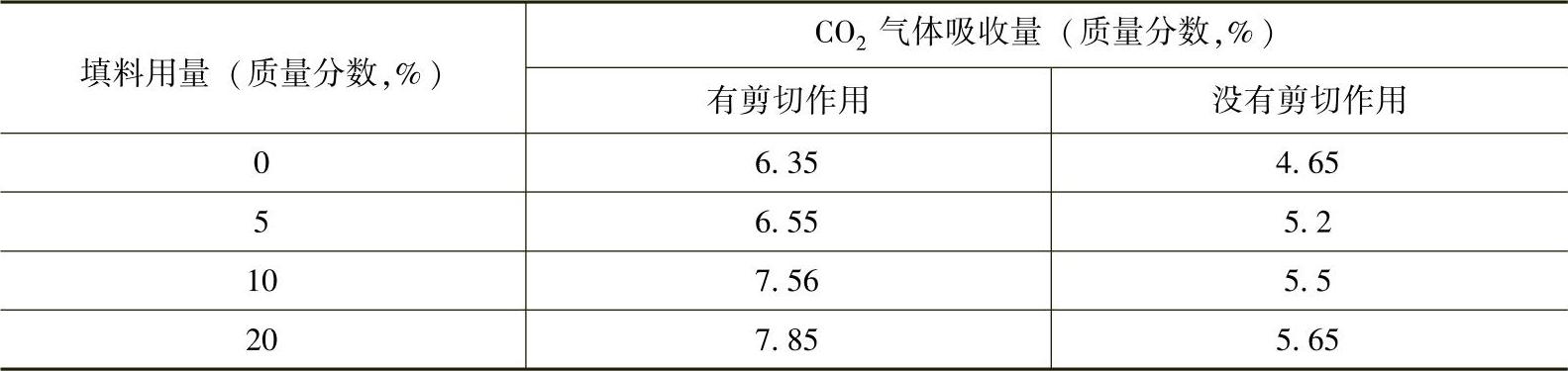

Chen等人[19]也讨论了有与没有剪切作用时的气体吸收结果。表2-11表明在有与没有剪切作用两种实验条件下气体吸收的不同。此外,所有剪切实验中气体吸收量都要高得多。这就解释了在高剪切速率(螺杆转速高)时气体吸收效果好的原因。

表2-11 填料用量不同时,填充与未填充PE-HD受与未受剪切作用时的CO2气体吸收量(质量分数)

注:来源于Wong等人[18],经过美国塑料工程师协会许可。

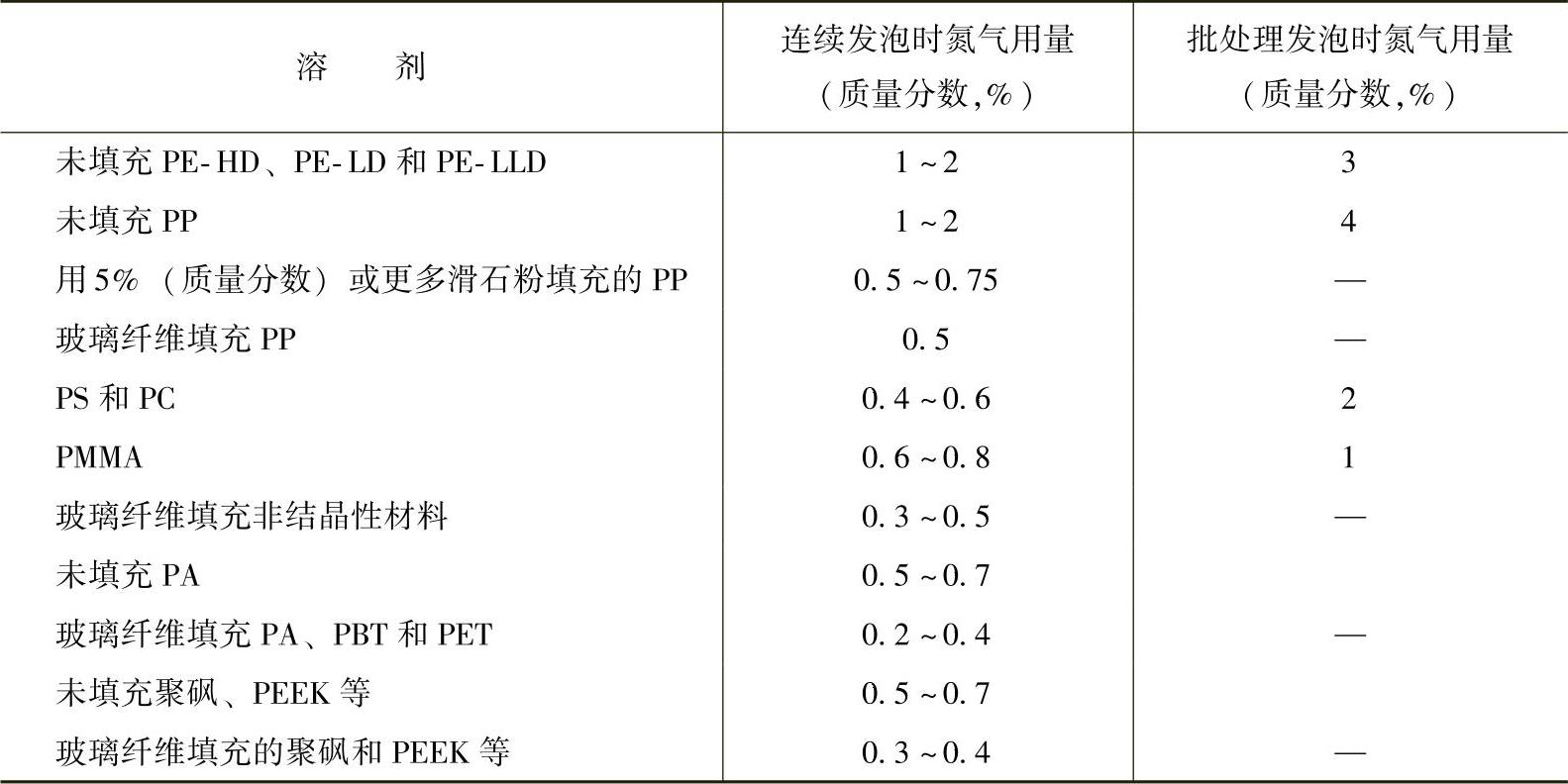

对于所有材料而言,添加填料可以提高氮气注入聚合物中的效率。聚丙烯中最常用的填料是滑石粉。滑石粉用量为20%(质量分数)或以上时,N2用量在0.5%~0.75%(质量分数)之间。与滑石粉和其他填料相比,玻璃纤维是一种更有效的填料,能够降低气体用量,产生更好的泡孔结构。在玻璃纤维填充材料中N2用量可降至0.5%(质量分数)左右。

Park和他的研究小组用CO2气体作发泡剂研究了滑石粉增强PS。CO2用量低(质量分数为2.1%)时,泡孔成核的开始时间缩短,泡孔密度随着滑石粉用量的增加而提高。但是,CO2用量达到4.0%(质量分数)时,随着滑石粉用量的增加,泡孔密度几乎不变[22]。这一结论与PS-CO2体系的挤出发泡研究结果一致[23]。另外,泡孔成核的开始时间和泡孔密度实际上没有受到滑石粉粒子平均粒径的影响[22]。而且,Park发现CO2用量增加削弱了泡孔膨胀对泡孔成核的影响,因为CO2用量高可能降低气体-聚合物混合物的黏度和弹性,从而抑制滑石粉粒子周围负压力的诱导作用,导致长大的泡孔周围没有泡孔产生的驱动力[22]。

对滑石粉填充材料发泡来说,最重要的结果是随着已成核泡孔的长大,径向方向上新生泡孔增加,而且在CO2的用量为2.1%(质量分数)时,随着滑石粉含量的增加,新生泡孔长大得更厉害[22]。Park对这一结果提出了一系列假设[22]:

1)添加滑石粉粒子时,引发泡孔成核的吉布斯自由能能垒降低。

2)滑石粉粒子的粗糙表面可能是捕获CO2的点,将PS-滑石粉界面作为已有泡核。压力下降时,泡孔成核的临界半径不断减小,直到小于已有泡核为止。此时,已有泡核就会被激活,开始长大。

3)一些泡孔长大,将周边的气体-聚合物混合物挤推到长大的泡孔外面。这样,气体-聚合物混合物的局部拉伸作用可能使滑石粉表面的某些部位产生负压,促进正在长大的泡孔周围新生泡孔的成核。

8.不同惰性气体的比较

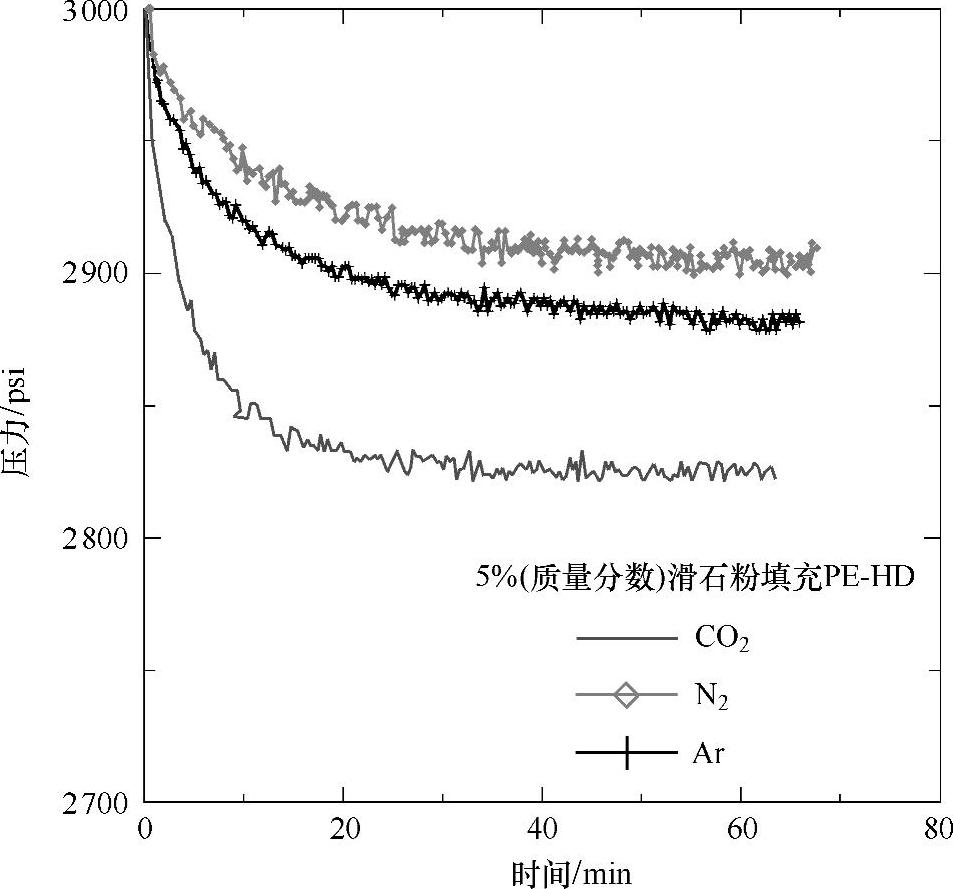

有一些已经发表的论文阐述了用作发泡剂的不同惰性气体在不同材料中的结果。Chen等人[24]在填充PE-HD和PVC中用CO2、N2和Ar分别进行了实验。表2-12给出了三种不同气体在填料用量不同时在PE-HD中的溶解度。在相同的温度和压力下,所有气体在PE-HD中的吸收量都随着填料用量的增加而增加。但其中只有CO2的气体吸收量随着填料用量的增加而显著增加。PVC-R的实验也得到了类似结果,表现出下述趋势:随着填料用量的增加,这三种气体的吸收量也增加;但是,在不同填料用量和不同温度下PVC-R的溶解度变化速率不如PE-HD中明显。图2-7给出了其他实验结果。在进行溶解度实验的这三种惰性气体中,CO2的饱和时间(图2-7中饱和压力的水平线表示的时间)最短,大约只有35min。N2和Ar的饱和时间大约为60min。

表2-12 CO2、Ar和N2在填料用量不同时在PE-HD中的溶解度(270℃)

注:来源于Chen等人[20],经过美国塑料工程师协会许可。

结论是,与CO2相比,N2和Ar在聚合物中的溶解度要小得多,黏度降低幅度也低于CO2;饱和压力高时泡孔密度相近,但低压时泡孔密度低得多。但这两者得到的泡孔尺寸小,泡孔密度高,是制备高密度泡沫一个比较好的选择。CO2在熔融聚合物中的浓度比其他惰性气体高,因此能大幅度降低体系的黏度,密度降低幅度也比较大。

CO2和N2在丙烯酸树脂中的溶解度差异最大。在177℃、12.4MPa时,CO2在丙烯酸树脂中的溶解度为4.25%(质量分数)。然而,在177℃、13.2MPa时,N2在丙烯酸树脂中的溶解度只有0.34%(质量分数)。

另外,实际生产中加入熔融聚合物的量比批处理发泡中测量的溶解度要低得多。表2-13给出了典型批处理发泡和连续发泡中聚合物中气体用量的比较。这是因为批处理发泡时可能花很多分钟(图2-7)甚至数小时来饱和材料,而连续发泡必须在不到1min的时间内完成气体在熔融聚合物中的计量。但是,高剪切加速了连续发泡中的气体扩散,而这在批处理发泡中不易做到。Chen等人[20,21]证明剪切可以加速气体扩散。提高加工压力和温度也能增大气体的溶解度,这将在第6章加工和第7章设备设计中进行讨论。

图2-7 不同气体与5%(质量分数)滑石粉填充PE-HD的饱和时间(经过Trexel公司许可)

表2-13 典型批处理发泡和连续发泡中聚合物中气体用量的比较

注:“—”表示得不到数据。

表2-13中的数据为N2在不同材料中的典型用量。尽管用达到理想结果所需的最小N2用量总是最好,但泡孔结构对性能保留率非常重要。减重和缩短成型周期所需的用量估算起来要比获得良好泡孔结构所需用量容易得多,一般来说,实现减重和缩短成型周期所需的SCF用量比获得良好泡孔结构所需用量低50%。

9.非结晶性与结晶性塑料

气体在非结晶性塑料和结晶性塑料中的溶解度差异很大。结晶性塑料中的溶解度一般都低于非结晶性塑料,甚至在同一种半结晶性塑料中,结晶区的溶解度也低于非结晶区。Baldwin的研究结果表明,CO2的吸收量随着结晶PET体积分数的增加而减少[4,25]。他在实验中得到的数据表明,PET的结晶度与气体浓度呈函数关系。达到浓度极限后,在初始气体饱和过程中发生结晶。

非结晶性树脂可以分成两类:①聚苯乙烯、聚碳酸酯、丙烯酸和SAN等不含冲击改性剂的树脂;②ABS、PS-HI和冲击改性PC等含有冲击改性剂的树脂。对于不含冲击改性剂的树脂来说,N2用量大约为0.4%(质量分数)。这类树脂一般在比较低的超临界液体用量时就能得到优异的泡孔结构。从浇口到填充结束泡孔结构基本上是均匀的,而且是微孔。SCF用量相同时,添加冲击改性剂具有加大泡孔尺寸的效果。为了得到微孔或接近微孔的泡孔结构,N2用量需接近0.7%(质量分数)。

就聚烯烃而言,填料能显著改善非结晶性树脂的泡孔结构,与材料是否为冲击改性的无关,尤其是在大部分非结晶性树脂都用玻璃纤维填充时,因为玻璃纤维是高效成核剂,而且能有效控制泡孔结构。添加少至10%(质量分数)的玻璃纤维就能将N2用量降低至0.3%~0.5%(质量分数),但仍可保持微孔结构。

半结晶性工程塑料具有与聚烯烃类似的性能,从浇口到流动前沿未填充塑料的泡孔结构变化很大,需要很高的N2用量才能得到好的泡孔结构,质量分数为0.5%~0.7%。添加20%(质量分数)以上的玻璃纤维可以将SCF用量降低至0.25%~0.3%(质量分数)。矿物质类填料也能起到成核剂的作用,降低SCF的用量,但限制了减重。玻璃纤维增强PA减重20%,而相同用量的矿物质类填料只能减重15%。

除了上述具体数据,还有一些基本规律适用于所有材料,即填料起成核剂的作用,具有改善泡孔结构、提高一定用量SCF效率的功效。从控制泡孔结构、实现减重来看,玻璃纤维是最有效的填料,而滑石粉和矿物质类填料对缩短成型周期和减重不太有效。

尽管冲击改性剂的存在提高了SCF的用量,但非结晶性树脂所需氮气用量总是低于半结晶性树脂。无论是冲击改性的非结晶性树脂还是半结晶性树脂如TPO或增韧PA都是如此。

上述原则适用于壁厚在1.5~4.0mm之间的通用注射成型制品。由于型腔压力高,薄壁注塑件的泡孔结构控制更容易,上述趋势仍然适用,但从浇口到充模结束泡孔结构变化加大。

微孔注射成型时机筒温度一般与传统注射成型相同。但高背压要求可能会在螺杆中产生更多的热量。根据本章的理论,高熔体温度会降低气体在熔融塑料中的溶解度。随着温度的变化,气体和熔融塑料的密度变化不同,这可能是这一现象产生的原因之一。根据麻省理工学院的理论,气体有两种可能的方式进入聚合物:一是气体可能占有聚合物中的自由体积处,但自由体积随着温度的升高而增加;二是气体可能会进入聚合物分子内的空隙,与聚合物分子形成次价键,这种可能性随着温度的升高而减小,因为聚合物分子和气体分子的振动加大。因此,熔融温度高时减少了气体用量,以避免过量气体从溶液中逸出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。