超临界流体(SCF)的分析重点是其在不同塑料中的溶解度和扩散能力。制得好的气体-聚合物混合物是工业塑化装置所面临的真正挑战。溶液制得后,成核就是微孔注射成型成功的又一项关键技术。最后,如何控制整个注塑件中泡孔的长大和分布就成为微孔注塑件的价值所在。如果注射时间太长,流动前沿处的气泡就会塌陷、并泡。不过,微孔注射成型的注射时间通常都很短。因此,气泡塌陷和并泡并不是注射成型的常见缺陷。微孔注射成型成功的关键步骤有四个:SCF在聚合物熔体中的混合和溶解,泡孔成核,泡孔长大;模内成型[1-3]。

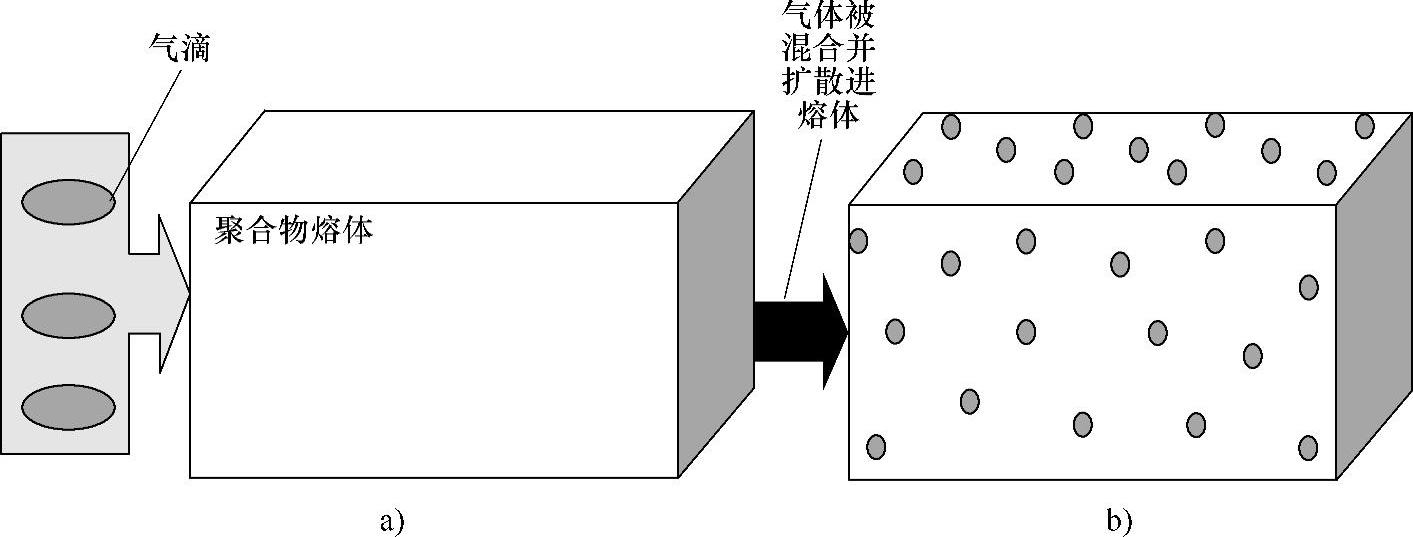

连续发泡工艺原理被成功试用于挤出成型[4]。基本上说来,首先是要在机筒内产生气体-聚合物混合物。过程如下:将超临界流体计量注入机筒,溶于熔融的聚合物中,如图2-1a所示。在气体流入机筒之前将其加压至20.7MPa;当气体流入熔融聚合物中时,由于螺棱每次扫过机筒时将气流打断,从而在熔融聚合物中形成大的气滴。熔融聚合物中的气滴大小由五个主要因素决定:气体压力和熔融聚合物的压力,气体流量,熔融聚合物的黏度,螺棱扫过机筒的频率(螺杆转速)和气体注射器上的孔径。随后,超过临界Weber数(We数)的大气滴受到螺杆转动诱发的剪切变形作用在机筒内被拉伸。被拉伸的气滴破碎形成许多小气滴。We数是剪切力与表面力的比值(见第7章)。这些气滴在螺槽中得到稳定,在熔融聚合物基材中形成气泡。气泡进而受到进一步的剪切变形,经受拉伸作用,从而增大了每个气泡的面积与体积之比。最后一点要说明的是,由于聚合物-气体界面面积增加,气泡之间的聚合物条纹厚度减小,气泡中的气体迅速扩散进熔融聚合物中。

然而,螺槽每层的剪切速率不同,因此螺槽内从顶部(机筒内径处)到底部(螺杆小径处)的气泡尺寸不同。螺杆混合段必须设计有混合元件,以改变从顶部到底部处气泡的位置,第7章对此进行了讨论。总之,气滴必须小且均匀地分布于熔融聚合物基材中,如图2-1b所示。这种溶液可以定义为成核所需的气体-聚合物混合物。从理想的角度看,最终的气体-聚合物混合物应该成为所谓的单相溶液[3,5],也就是说溶液中没有分离相,如气相和聚合物熔体相。然而,注射成型的实际过程是在熔融聚合物中产生气泡细小的优异气体-聚合物混合物。在塑化螺杆很短的回位时间内可能从来也不会真正形成气体和熔融聚合物的单相溶液[1],而且在注射过程中通过喷嘴注入气体这一新技术使混合时间更短[6,7]。因此,本书将单相溶液定义为很多小气泡均匀分布于熔融聚合物中的气体-聚合物混合物,已经证明这是最先进的微孔注射成型中下一步微孔加工用的优异气体-聚合物混合物[1-7]。

紧接着,气体-聚合物混合物需要被气体和熔融聚合物的混合物快速的热动学不稳定性诱发泡孔成核。热力学不稳定性可以由快速的压力降或温度变化产生。实际上,短时间内压力的快速变化比温度的快速变化容易得多。因此,在喷嘴孔或者阀浇口处出现很高的压力降,产生高达1GPa/s以上的压力降速率。

一旦产生足够的泡核,在表层已经开始冷却时,注塑件芯层处成核的气体-聚合物混合物仍然保持一定的温度使泡孔长大。此外,短射也为泡孔长大留下了足够的空间。另外,充足的气体为泡核提供了周围所需的气体,这样泡核能进一步长大形成稳定的泡孔。(www.daowen.com)

最后一步是,模内注塑件不仅符合模具的形状,也建立了表层-泡孔结构。泡孔在注塑件内长大,产生完美的微孔注塑件。泡孔在冷却期间保持了其形状和尺寸。泡孔内的残余气压挤推注塑件,使泡孔膨胀抑制聚合物的收缩。这样,泡孔在注塑件内膨胀有助于注塑件接触模具的低温表面内壁,精确复制模具的形状,迅速地形成实心表层。

图2-1 气体-聚合物混合物示意图

a)将气体注入聚合物熔体中 b)混合的气体-聚合物混合物

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。