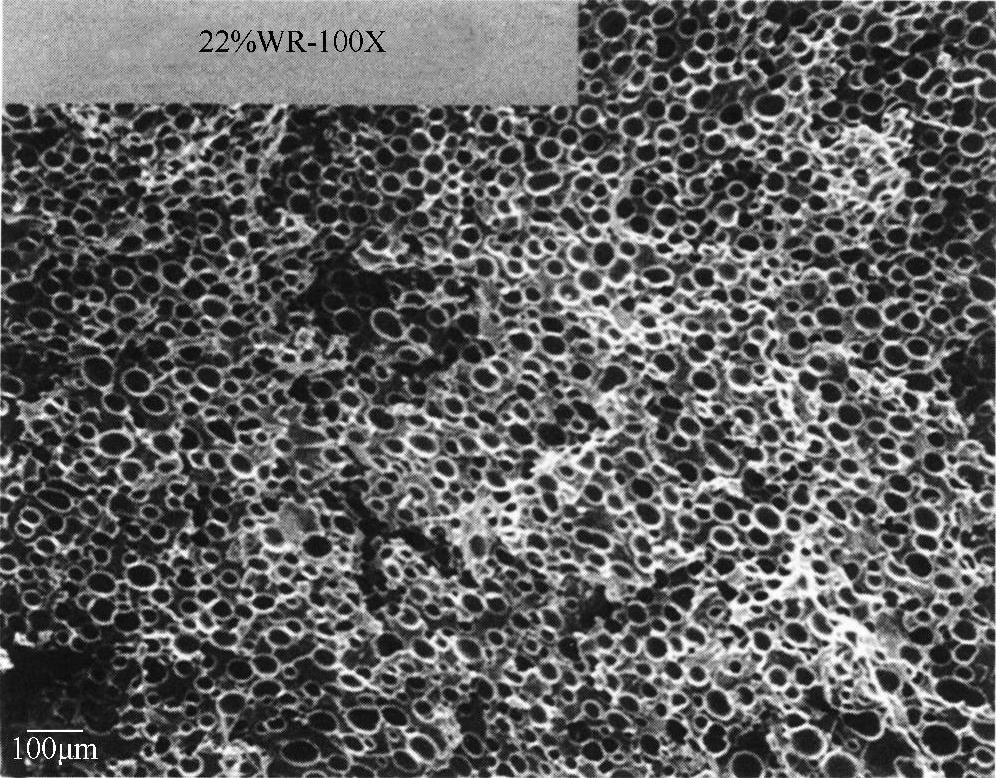

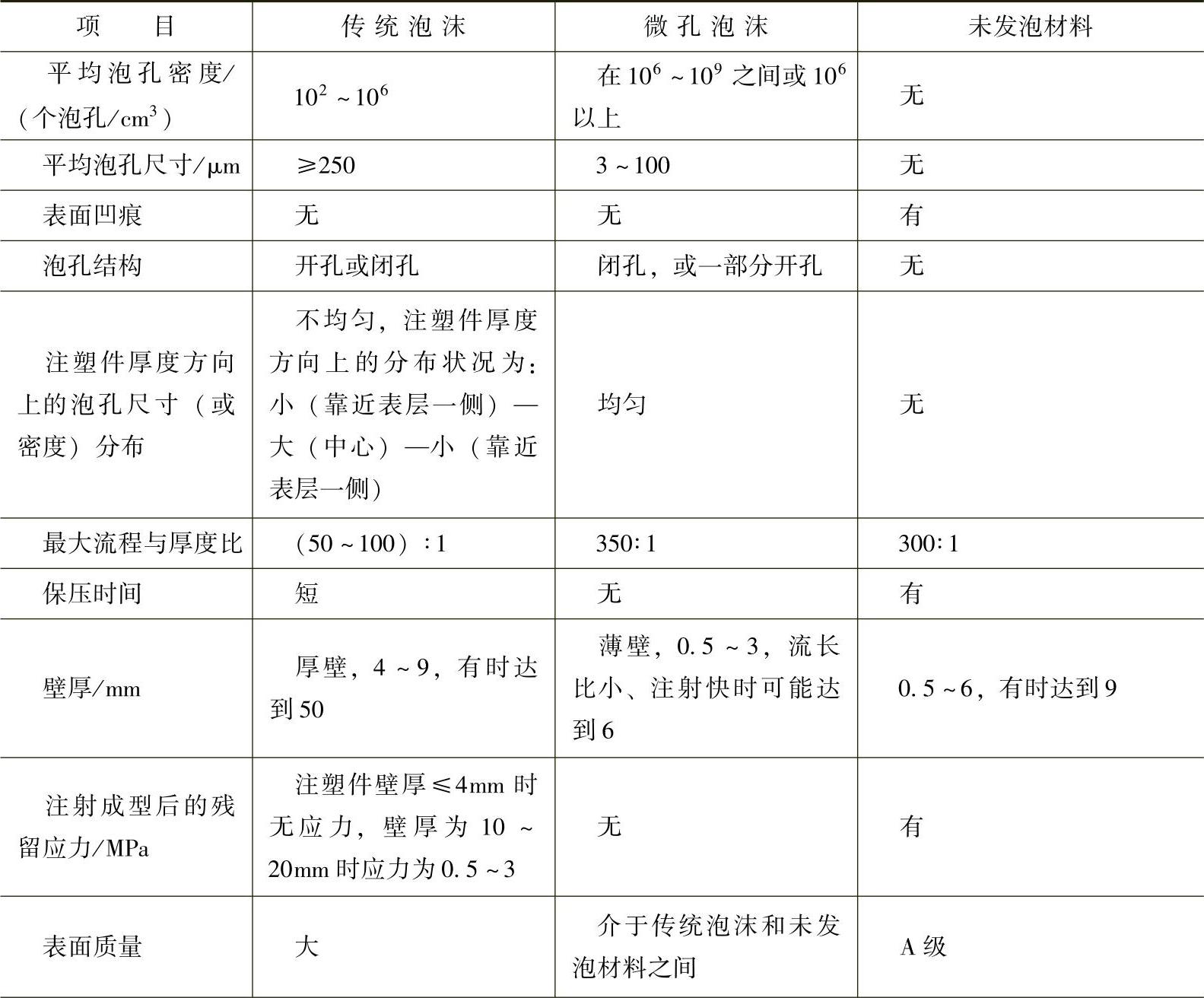

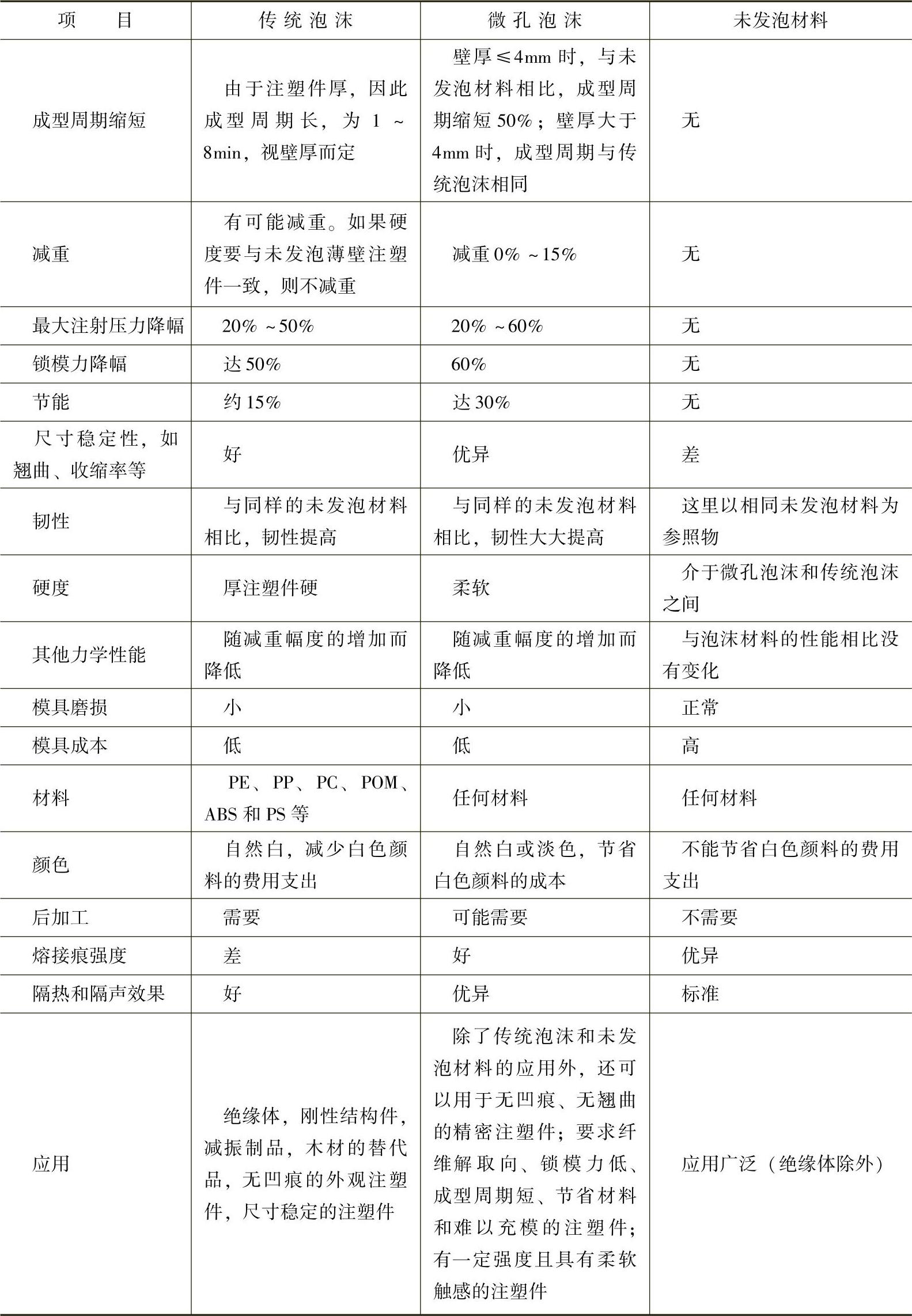

微孔材料中的泡孔尺寸小,大量泡孔能够减少材料消耗,改善注射成型热力学,因此缩短了成型周期。而且,微孔注射成型还是一种低压注射工艺,生产的注塑件无应力,翘曲轻。传统泡沫和微孔泡沫的主要区别在于泡孔密度和泡孔尺寸。典型的传统聚苯乙烯泡沫的平均泡孔尺寸在250μm左右,典型的泡孔密度为104~105个泡孔/cm3。理想的微孔泡沫是平均泡孔尺寸在10μm左右、泡孔密度高达109个泡孔/cm3[1]的泡沫。如果材料和工艺都控制得很好,那么采用微孔注射成型工艺就有可能生产出这种泡孔密度的微孔结构。玻璃纤维(GF)增强PBT的扫描电子显微镜(SEM)照片表明其结构是微孔注射成型的很好例子,几乎与批处理工艺制备的微孔塑料的理想定义吻合。这种玻璃纤维增强PBT含有30%(质量分数)的玻璃纤维,可减重15%(第3章图3-12),泡孔密度约为8×108个泡孔/cm3,平均泡孔直径为15μm,泡孔分布均匀。但是,微孔注射成型并不是总能得到这种微孔结构。图1-1中的SEM照片所示为一种更为典型的注射成型未填充聚苯乙烯(PS)微孔泡沫,平均泡孔直径为25μm,泡孔密度约为8.1×107个泡孔/cm3。微孔注射成型工业注塑件的平均泡孔尺寸在100μm量级,但实际泡孔尺寸在3~100μm的范围内变化。微孔注射成型注塑件的泡孔密度未必定义为109个泡孔/cm3。ABS的泡孔密度在106个泡孔/cm3左右,平均泡孔尺寸在45μm左右。表1-2比较了传统泡沫、微孔泡沫和未发泡材料,其中的数据表明,传统泡沫的最小泡孔尺寸大约与微孔泡沫的最大泡孔尺寸相同,传统泡沫的最大泡孔尺寸大约是微孔泡沫最大泡孔尺寸的2倍;传统泡沫的泡孔密度在102~106个泡孔/cm3之间,而微孔泡沫在106个泡孔/cm3以上。

传统泡沫和微孔泡沫的性能差异主要是由泡孔尺寸决定的。表1-2将注射成型的传统泡沫、微孔泡沫和未发泡材料进行了比较。微孔泡沫的优点明显多于传统泡沫,其克服了传统泡沫成型周期长、壁厚等主要缺点,主要优点如下:

1)结构泡沫注射成型(传统泡沫的一种)的主要优点是提高注塑件的刚性但不增加注塑件的质量。微孔泡沫也能提高注塑件的刚性,通过重新设计薄壁结构,产生细小的泡孔,进而节省材料(薄壁减重),降低成本(成型周期更短)。

图1-1 聚苯乙烯微孔泡沫的结构(平均泡孔尺寸为25μm,泡孔密度约为8.1×107个泡孔/cm3)

表1-2 传统泡沫、微孔泡沫和未发泡聚合物之间的比较

(续)(https://www.daowen.com)

2)微孔注射成型可以用于生产那些因流动限制而难以完全充模的薄壁未发泡注塑件,从而解决锁模力下降或注射压力受限的问题。

3)微孔注射成型可以充模但不发泡,因为富气体熔体的黏度大大降低了。

4)微孔注射成型几乎解决了所有的尺寸稳定性问题,如凹痕、不平、翘曲和注射成型后的残留应力,这得益于注射成型过程中不需要保压。

5)如果注塑件设计合理,微孔注射成型会大大缩短成型周期。

6)微孔加工设备的设计由于避免了注射压力峰值,从而降低了能耗,锁模力也因此降低高达50%。

微孔泡沫的缺点与传统泡沫一样,如表面质量差、多腔模具的流道体系需要严格平衡、只能用于不透明产品的生产、加工技术复杂等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。