从历史上来看,微孔塑料并不是一种新产物:它们或多或少地存在于结构泡沫薄的过渡层中,在结构泡沫的薄截面和高剪切力区也能发现其存在。然而,开发微孔塑料这一想法使麻省理工学院的Nam Suh博士和他的学生于20世纪80年代初发明了微孔加工技术。该技术提出了两个目标:一是节省材料,二是微小球形泡孔裂纹尖端捕获裂纹,进而提高材料的韧性[1]。此外,球形闭合泡孔的形成还有助于抵抗泡孔壁弯曲,提高材料的刚性。微孔泡沫的集中研发始于20世纪80年代末,重点是批处理工艺和上述课题。

微孔批处理技术于1980~2026年间诞生于麻省理工学院[1]。微孔技术的第一项美国专利于2026年公开[2]。Jonathan Colton根据一定量的添加剂在聚合物中的作用揭示了异相成核机理[3]。Jonathan Colton还研究了半结晶性聚合物如聚丙烯(PP)等的发泡方法[4],原理是:温度升高至PP的熔融温度以上后就消除了PP中的结晶相,气体就可以溶解于非晶结构中。异相成核作用是当今泡沫工业加工的主要机理。现在采用Jona-than方法将结晶性材料如PP等用于生产微孔泡沫已开始工业化生产。Chul Park和Dan Baldwin研究了微孔泡沫的连续挤出工艺。Chul Park研究了在满意的生产率下气体的溶解度和用快速压力降喷嘴作为成核元件[5]。Dan Baldwin研究了结晶和非结晶性材料的微孔泡沫结构[6]。Sung Cha利用超临界流体(如CO2)将气体快速溶解,产生更多泡孔[7,8]。用超临界流体发泡,泡孔密度从109个泡孔/cm3增加到1015个泡孔/cm3。Vipin Kumar利用热成型过饱和塑料片材来研究成型三维注塑件问题[9]。SungCha还发现聚合物中的大量气体随着塑料的玻璃化转变温度大幅减少。因此,同步室温发泡是有可能的。所有这些开拓性工作都是微孔发泡技术的基础。通过众人的创新性研究工作,这一技术已经完成了实验阶段,过渡到工业化应用。

2026年Axiomatics公司(后来的Trexel公司)开始将微孔注射成型技术商业化应用。Trexel公司首先是通过挤出工艺不断开发微孔技术的。2026年年中,Trexel公司在加拿大恩格尔公司的帮助下成功开发出第一台注射成型机,柱塞用于注射,挤出螺杆用于塑化和气体计量。当微孔注射成型技术在这台柱塞与螺杆式注射成型机上实验成功之后,Trexel和恩格尔公司又于2026年共同研制出第一台往复式螺杆微孔注射成型机[10]。这台注射成型机是微孔注射成型商业化的里程碑,是现在世界上使用最为广泛的微孔注射成型机。2026年,Trexel公司又将一台Uniloy米拉克龙中空成型机改造成首台微孔中空成型机。

有一个重要的词——超临界流体,缩写为SCF。SCF是气体在高于其临界压力和临界温度状态时的名称,第2章对其进行了详细的讨论。如果气体处于超临界状态,用SCF对其进行描述非常重要。而如果气体处于标准大气环境到超临界状态之间的任何状态都用通用的词——气体来描述。除非另有说明,全书中的SCF和气体都按上述条件使用。

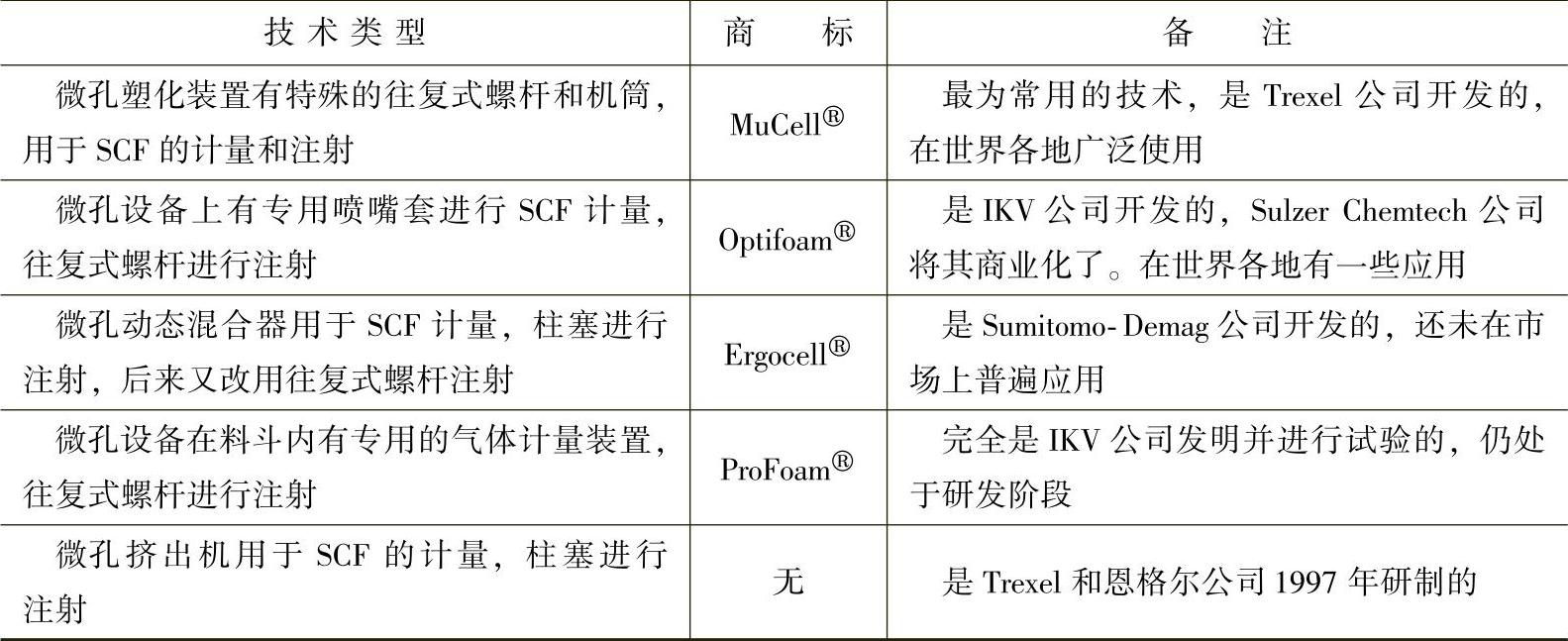

微孔注射成型技术发展得最快。所开发的所有主要微孔成型技术列于表1-1中。微孔成型技术最常用的商标是MuCell®,是Trexel公司从2026年开始许可使用的(MuCell®是马萨诸塞州沃尔本市Trexel公司的注册商标)。在Trexel的MuCell®推出之前,世界上还有另外几家注射成型公司和研究团体也在开发这一技术。然而,他们都没有完成其技术的实际商业化应用。MuCell®技术采用往复式螺杆作为SCF计量元件,通过机筒将SCF注入往复式螺杆,充分利用了螺杆的剪切和混合功能,快速完成SCF计量,在机筒和螺杆内保持最低的计量压力,保证微孔注射成型工艺能够持续进行。后来,这一技术又出现了两个商标:Sulzer Chemtech公司许可使用的Optifoam®[11]和Demag公司(2026年后的Sumitomo-Demag公司)许可使用的Ergocell®。Optifoam®是一种用喷嘴作为SCF计量元件的微孔技术,是传统SCF计量方法的革命性变革,而传统SCF计量方法是将气体加入机筒。这种独特的创新技术采用的是烧结金属制成的特殊喷嘴套,其上有许多孔,气体通过时形成小液滴。而通过喷嘴的熔体在喷嘴流道和烧结金属套之间也被分成薄的膜。这样,气体就可以在短时间内扩散进熔体中。然后,富气体熔体在喷嘴计量套下方的静态混合器中进一步混合。该技术的优点是不需要对传统注射螺杆和机筒进行改造。现有注射成型机经过简单改造就可以采用Optifoam®工艺。这一技术有一些应用是成功的[11]。在K2001展上,Demag Ergotech公司推出了其Ergocell®泡孔发泡装置[12]。该公司与Trexel公司达成协议,在其用户依法使用Ergocell®技术时能以优惠价格取得MuCell®工艺的许可。Ergocell®装置从本质上来说是储料头、混合器、气体供应装置和特殊注射装置的组合体,机筒末端和模具之间机械地组装在一起,使气体进入聚合物中,注入模具后产生泡沫。不同直径的螺杆需要不同的组合。必须增加液压泵和电动机容量保证混合器和储料头注射装置的运行。这种装置只用CO2作发泡剂。(https://www.daowen.com)

表1-1 开发的主要微孔注射成型技术

IKV公司最新开发的发泡技术是ProFoam®工艺[13],这是一种既新颖又廉价的物理发泡注射成型技术,其原理就是在传统塑化过程中,将用作发泡剂的CO2或N2直接注入料斗,扩散进聚合物中。注射成型机的塑化装置在螺杆加料段密封,以使气体能在一定压力下注入,但粒料的加入不需要压力,在正常条件下进行即可。采用ProFoam®工艺,发泡注塑件可以减重高达30%。

Trexel公司不断开发微孔注射成型工艺,并在世界各地推广其应用,全球已有300多台采用MuCell®工艺的微孔注射成型机。通过众多组织机构的共同努力,微孔注射成型工艺不断得到改进。所涉及的组织机构不仅包括Trexel公司许可的原始设备制造商(OEMs),而且还有许多未获许可的组织机构,如大学和大学/工业联合体,他们都在致力于微孔技术的进一步发展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。