1.中心疏松

钢液凝固时,其中心部位体积收缩过程没有得到足够补缩而遗留下来的空隙,称为中心疏松。另外,钢液冷却过程析出的气体和夹杂物等往往也集中在钢材中心区域。钢材的中心疏松如图7-35所示。

2.中心疏松裂纹

有中心疏松的钢锭锻造时,因严重疏松处的强度极差,在锻打过程产生的裂纹,称中心疏松裂纹。中心疏松裂纹如图7-36所示。

3.残余缩孔

钢液凝固收缩而造成的空洞,称为残余缩孔。一般缩孔分布在钢锭头部和铸件浇冒口附近处。通常是由于钢锭头切除量不足或浇冒口补缩不好造成的。钢材中的残余缩孔如图7-37所示。

图7-35 钢材的中心疏松

图7-36 中心疏松裂纹

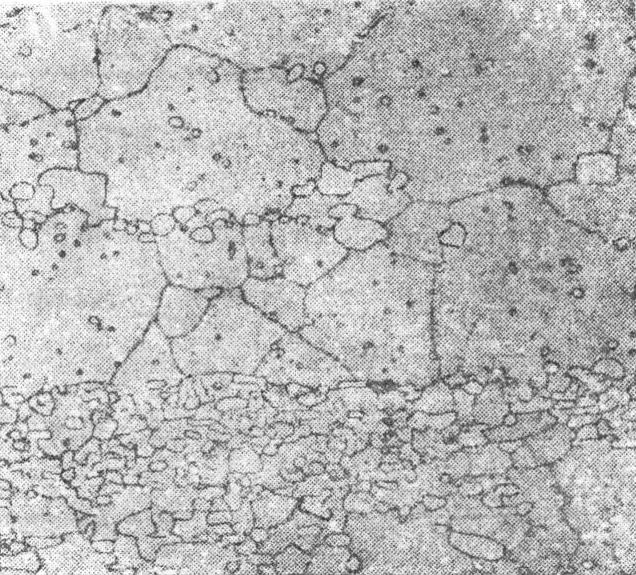

4.碳化物聚集

由于严重的化学成分偏析,导致合金碳化物大量聚集,如图7-38所示。大量的脆性碳化物聚集,极易在锻造和热处理过程产生裂纹。

图7-37 钢材中的残余缩孔

图7-38 碳化物聚集

5.碳化物不均匀分布

因钢液浇注时钢锭形状与大小、冷却速度、锻造的变形方式,以及化学成分等因素,造成碳化物以网状或带状分布,如图7-39和图7-40所示。

图7-39 高速钢碳化物不均匀分布(网状)100×

图7-40 高速钢碳化物不均匀分布(带状)100×

6.带状碳化物引起的开裂

由于碳化物不均匀分布强烈地降低了钢的力学性能,淬火时极易在带状碳化物处发生过热,致使晶粒长大(见图7-41),甚至冷却时产生裂纹(见图7-42)。

图7-41 碳化物不均匀性致使晶粒长大现象400×(www.daowen.com)

图7-42 带状碳化物引起的淬火开裂400×

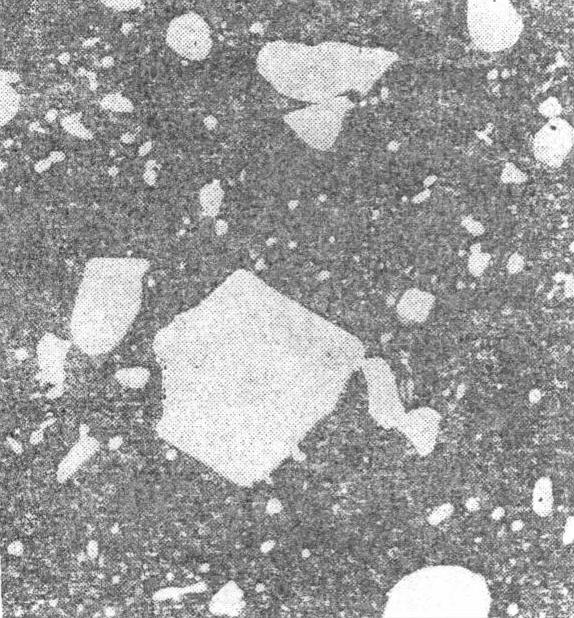

7.大块状碳化物

高合金钢(高速钢和高铬钢等)由于熔炼时浇注情况不良,会产生大块状碳化物这种碳化物经过锻造后仍不能将其完全破碎。大块状碳化物的存在,使工件在淬火加热时易发生晶粒长大,导致韧性降低,甚至产生淬火裂纹。图7-43所示为高速钢正常淬火加热冷却并经回火后,组织中仍存在的大块状碳化物。

8.铸态高速钢刀具的共晶莱氏体组织

精密铸造高速钢刀具时,由于浇注冷却速度慢而产生鱼骨状共晶莱氏体。铸态高速钢刀具的共晶莱氏体组织如图7-44所示。

图7-43 大块状碳化物500×

图7-44 铸态高速钢刀具的共晶莱氏体组织300×

9.对角线锻打裂纹

由于高速钢锻打时的终锻温度低,且冷却速度太快等,导致沿应力最大的对角线方向形成裂纹。对角线锻打裂纹如图7-45所示。

10.锻坯中心裂纹

由于锻造加热不足,其中心温度低于正常的锻造温度,因此中心部分的可塑性小在重锤打击下形成开裂。锻坯中心裂纹如图7-46所示。

图7-45 对角线锻打裂纹(未经浸蚀

图7-46 锻坯中心裂纹(未经浸蚀

11.高速钢的萘状断口

高速钢钻头的萘状断口如图7-47所示。这是由于重复淬火前未经过中间退火或退火不完全所致。萘状断口在断面上呈现鱼鳞状斑点。具有萘状断口的工具脆性大不能使用。图7-48所示为高速钢萘状断口的金相组织。其特点是具有非常粗大的晶粒。

图7-47 高速钢钻头的萘状断口(未经浸蚀

图7-48 高速钢萘状断口的金相组织500×

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。