1.渗氮层深度及金相组织的检测

(1)渗氮层深度的检测 检测方法以金相法为主,以硬度法为辅。

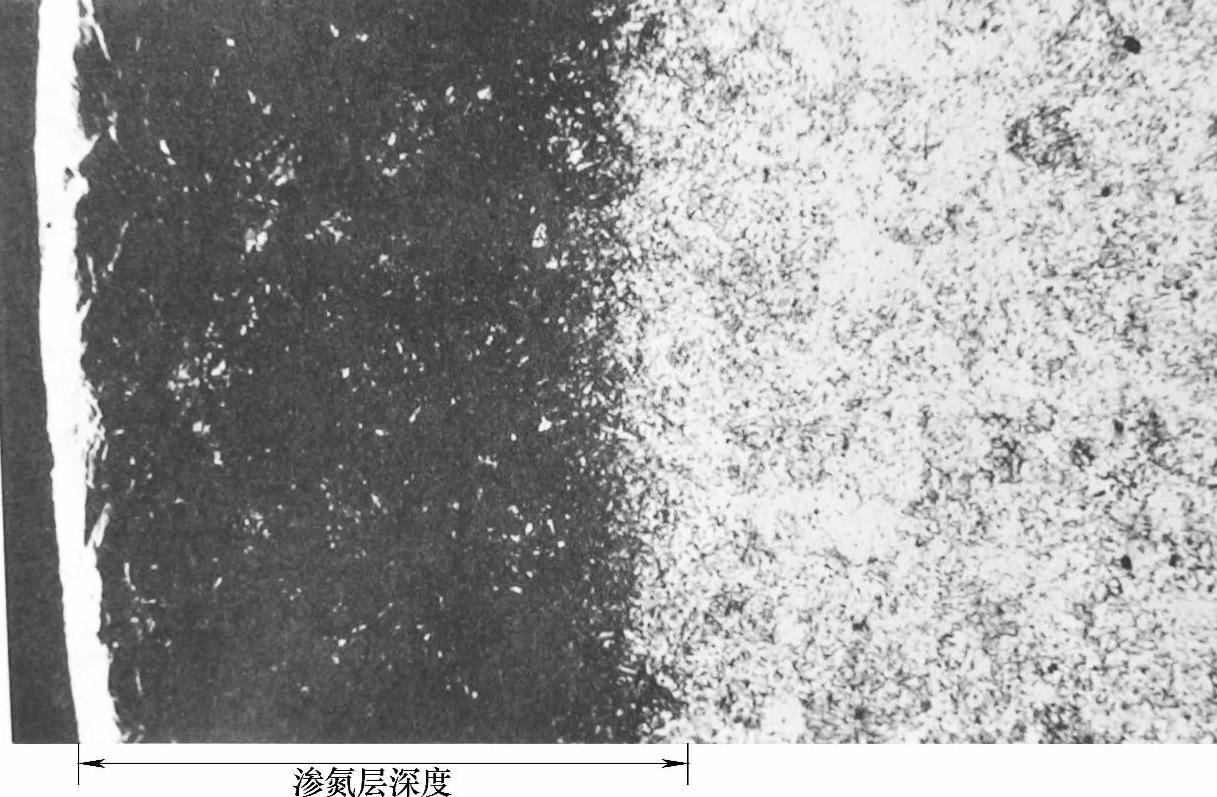

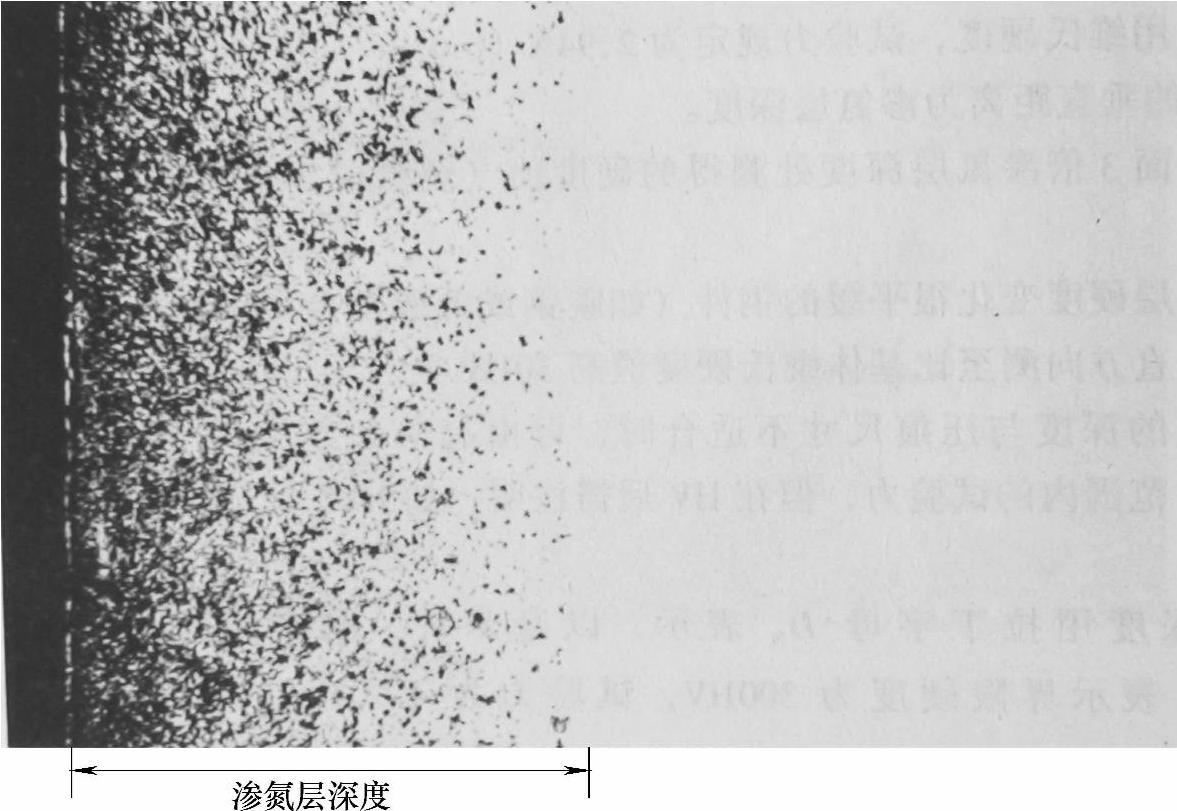

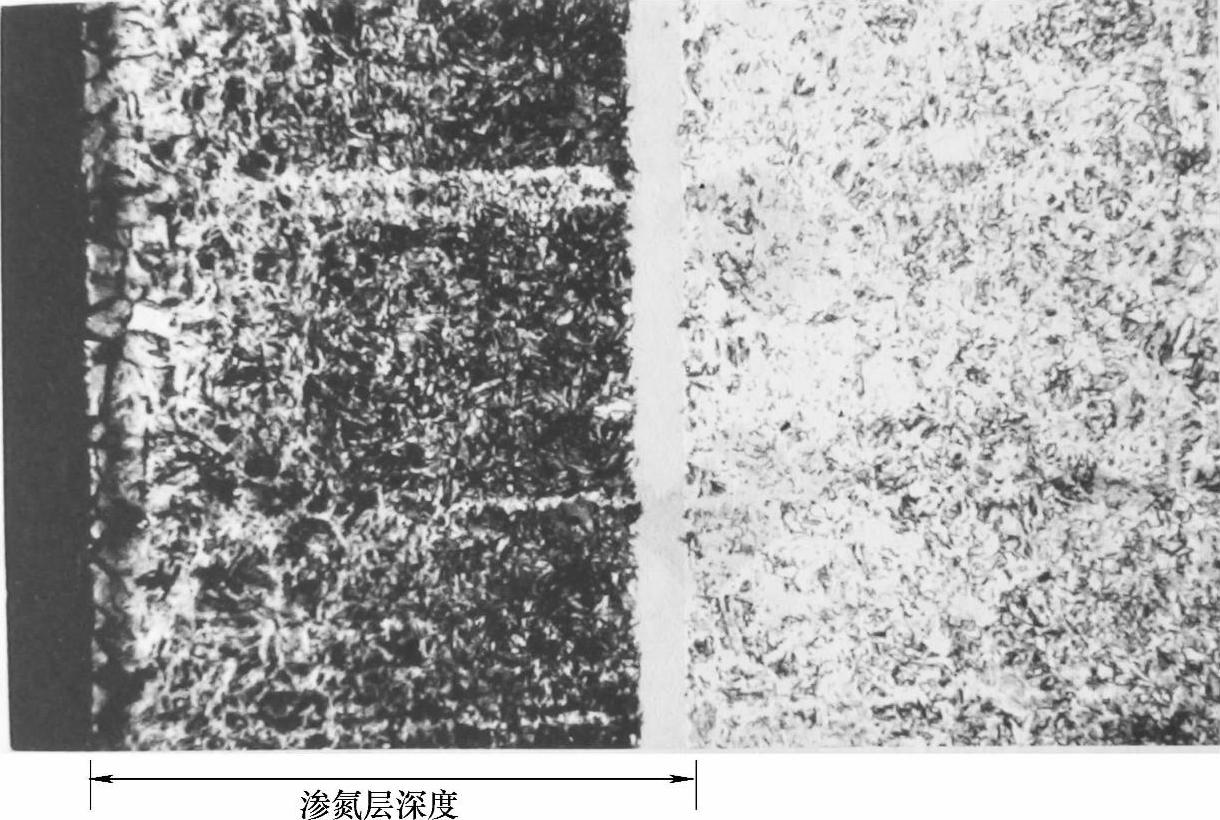

1)金相法检测渗氮层深度:在光学显微镜下放大100倍或200倍,按图7-23~图7-25所示金相法检测,从试样表面沿垂直方向测至与基体组织有明显分界处的距离,即为渗氮层深度。

图7-23 38CrMoAl钢气体渗氮层深度100×

图7-24 40Cr钢离子渗氮层深度100×

图7-25 38CrMoAl钢气体渗氮后加热到800℃保温(1.5min/mm)淬火渗氮层深度100×

2)硬度法检测渗氮层深度:采用维氏硬度,试验力为2.94N(0.3kgf),从试样表面测至比基体硬度值高50HV处的垂直距离,即为渗氮层深度。

(2)渗氮层脆性的检测

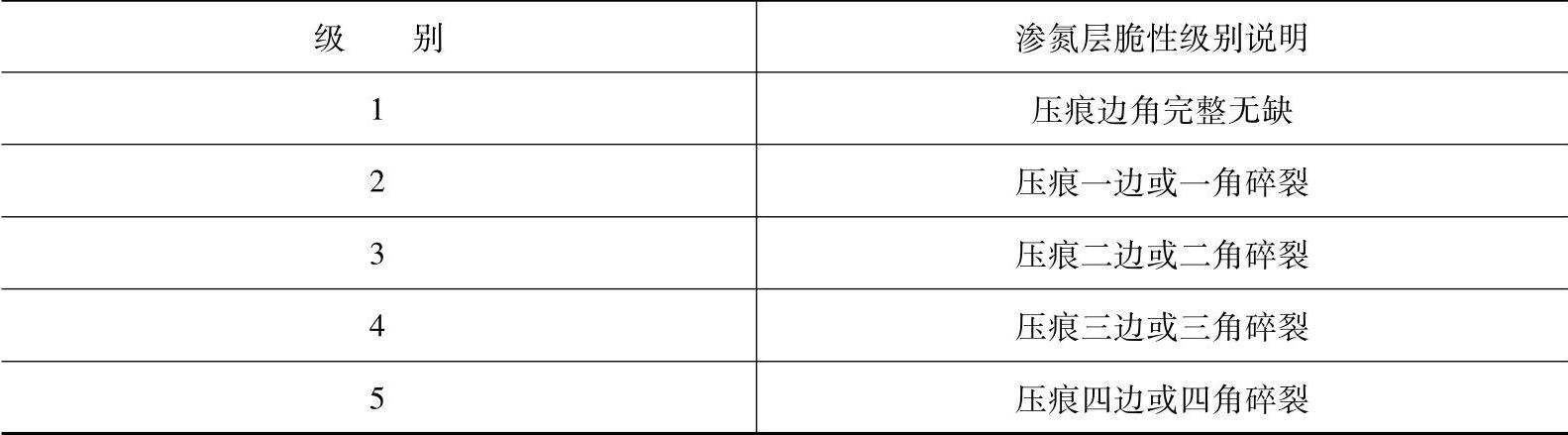

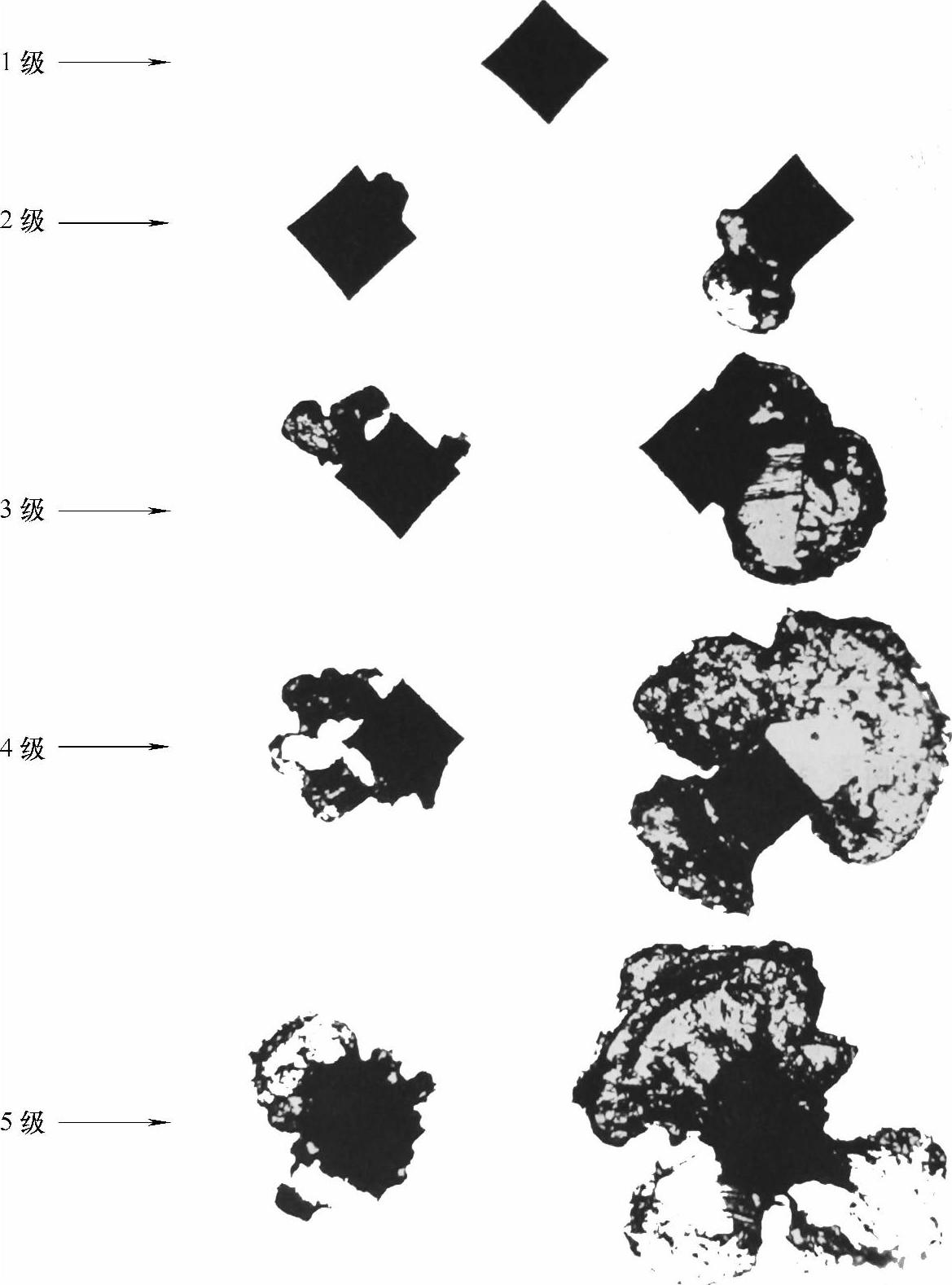

1)渗氮层的脆性级别:按维氏硬度压痕边角碎裂程度分为5级。渗氮层的脆性级别图如图7-26所示,渗氮层的脆性级别说明见表7-26。

表7-26 渗氮层的脆性级别说明

2)渗氮层的脆性的检测:采用维氏硬度计,试验力为98.07N(10kgf),缓慢加载(在5~9s内完成),加载后停留5~10s,然后去除载荷。在用49.03N(5kgf)或294.21N(30kgf)试验力检测时,需按表7-27的值进行换算。

3)渗氮层脆性的评定:维氏硬度压痕在100倍放大的条件下参照图7-26评定级别。每件至少检测3点,其中2点以上处于相同级别时才能定级;否则需重复检测一次。

图7-26 渗氮层的脆性级别图[试验力:98.07N(10kgf)]100×

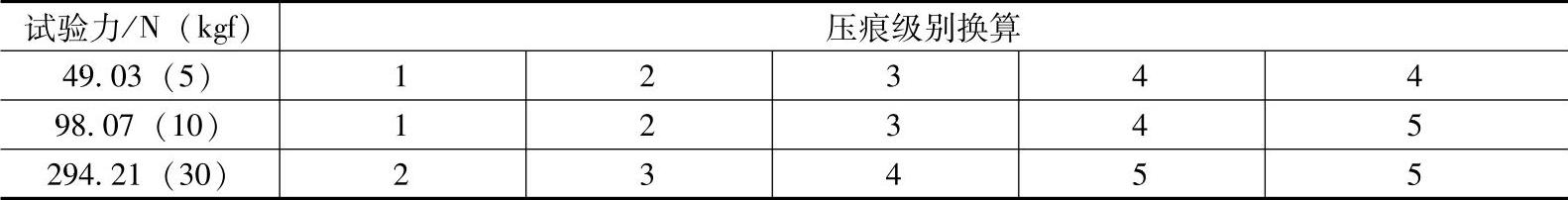

表7-27 压痕级别换算表(单位:级别

4)渗氮层的脆性要求:对于一般零件,1~3级为合格;对于重要零件,1~2级为合格。对于渗氮后留有磨量的零件,应在磨加工后的表面上检测。

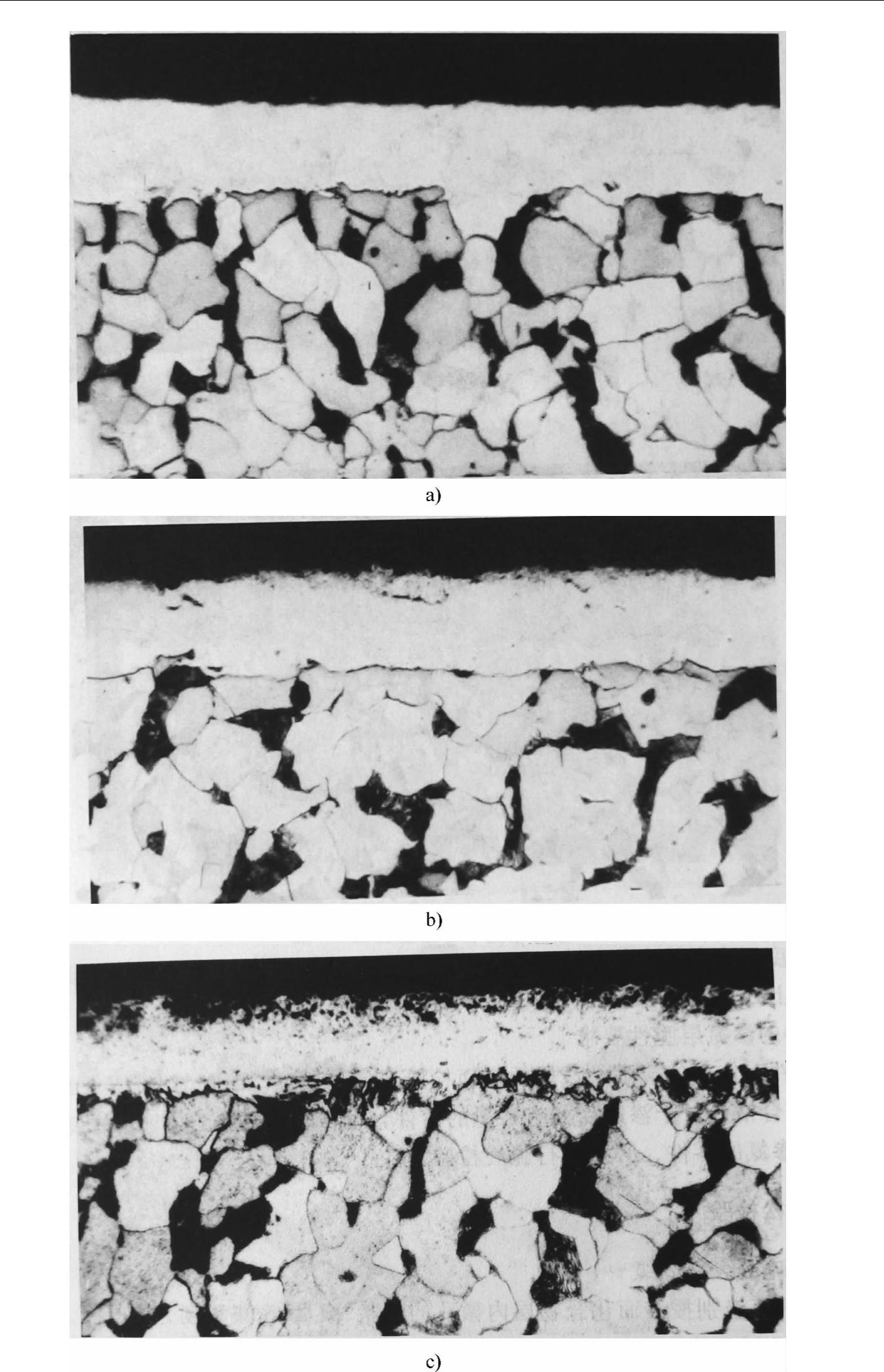

(3)渗氮层疏松的检测

1)渗氮层疏松的分级:按表面化合物层内微孔的形状、数量及密集程度分为5级渗氮层疏松级别图如图7-27所示,渗氮层疏松级别说明见表7-28。

图7-27 渗氮层疏松级别图500x

a)1级 b)2级 c)3级

图7-27 渗氮层疏松级别图500x(续)

d)4级 e)5级

表7-28 渗氮层疏松级别说明(https://www.daowen.com)

2)渗氮层疏松的检测和要求:在光学显微镜下放大500倍检测,取其疏松最严重的部位。参照疏松级别图评定。对于一般零件,1-3级为合格;对于重要零件,1—2级为合格。

(4)渗氮层中氮化物的检测

1)渗氮层中氮化物的分级:按扩散层中氮化物的形态、数量和分布情况分为5级。渗氮层中氮化物的级别图如图7-28所示,氮化物的级别说明见表729。

图7-28 渗氮层中氮化物的级别图500x

a)1级 b)2级

图7-28 渗氮层中氮化物的级别图500x(续)

c)3级 d)4级 e)5级

表7-29 氮化物的级别说明

2)渗氮层中氮化物的检测方法和评定:扩散层中的氮化物在光学显微镜下放大500倍检测,取其最差的部位,参照氮化物级别图评定。对于一般零件,1~3级为合格;对于重要零件,1~2级为合格。

渗氮层的全面质量控制,参见GB/T 11354—2005。

2.氮碳共渗层深度及金相组织的检测

1)对于合金结构钢和工具钢,可用光学显微镜检测渗层深度。对于难于显示或测量不方便的情况,可以用显微硬度计测量的硬度梯度来确定。例如,在试验力为5N的情况下,离表面的距离(mm)分别为0.03、0.06、0.10、0.15、0.20、0.30、0.40 0.60、0.80、1.00和1.50处检测硬度,直至测量到心部硬度为止。

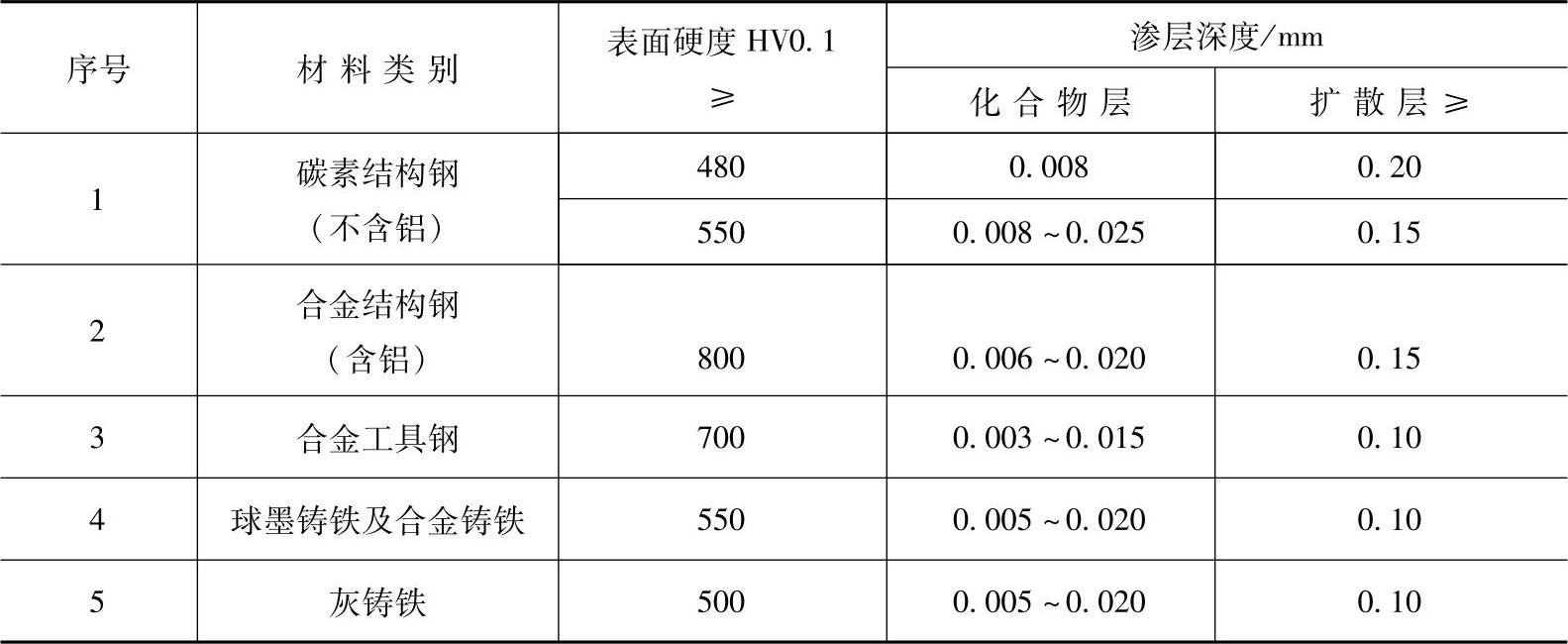

2)不同材料氮碳共渗后的表面硬度和渗层深度如表7-30所示。

表7-30 不同材料氮碳共渗后的表面硬度和渗层深度的规定

注:1.有特殊要求的工件,如抗蚀件、薄件(厚度小于1mm)、不锈钢或耐热钢、粉末冶金高速钢工件等,可按其各自的技术要求,不受本表的限制。

2.允许铸铁类工件的氮碳共渗温度比钢件适当提高。

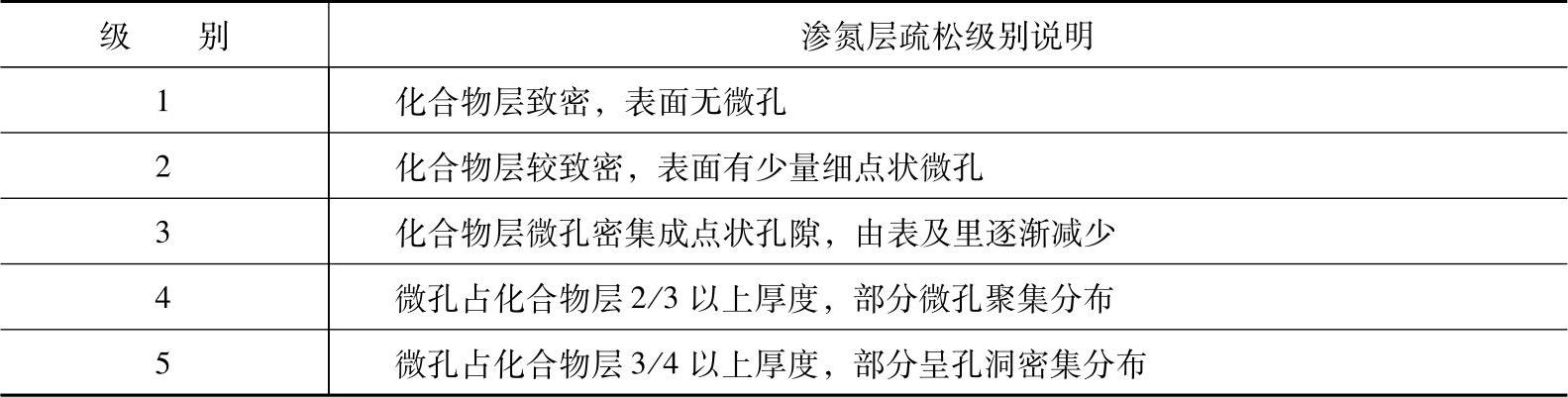

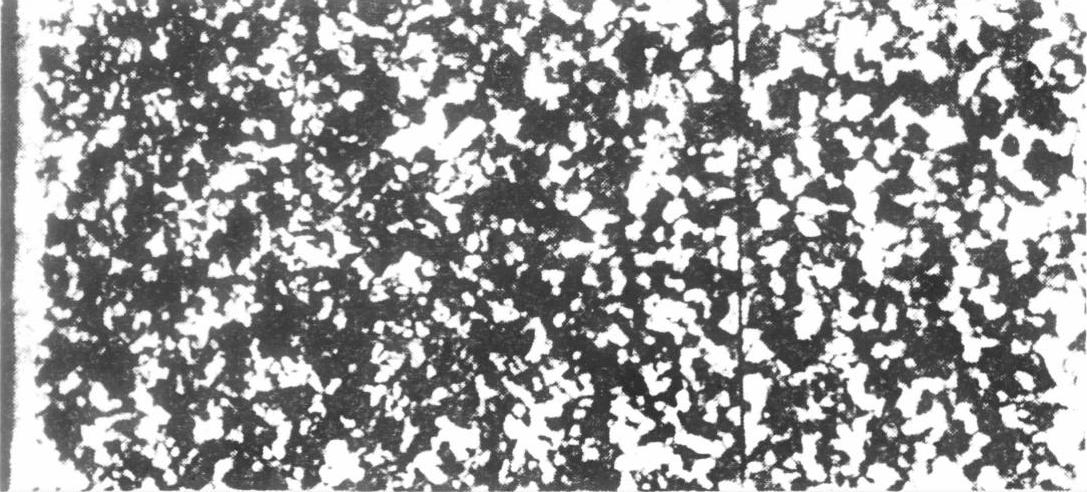

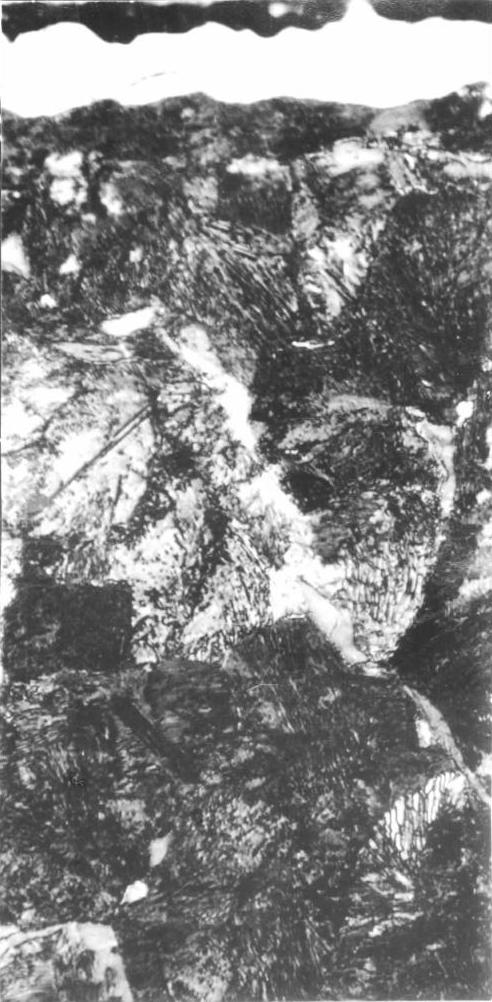

3)图7-29~图7-31分别为45钢、40Cr钢和QT600-2球墨铸铁氮碳共渗后的金相组织。

图7-29 45钢氮碳共渗后的金相组织200×

图7-30 40Cr钢氮碳共渗后的金相组织400×

图7-31 QT600-2球墨铸铁氮碳共渗后的金相组织400×

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。