1.渗碳层深度及金相组织的检测

低碳碳素结构钢和低碳合金结构钢零件,渗碳后根据其碳含量将渗碳层分为过共析层、共析层和过渡层。

(1)渗碳层深度的规定

1)碳素钢渗碳层总深度应为过共析层+共析层+1/2过渡层,且过共析层+共析层之和不得小于总深度的75%。

2)合金钢渗碳层总深度应为过共析层+共析层+全部过渡层,且过共析层+共析层之和应为总深度的50%。

渗碳层深度应满足零件图样上规定的要求。如果渗碳后仍需加工,则渗碳层深度应为图样规定的深度加上加工留量。

(2)渗碳层深度的检测

1)渗碳过程中间试样的检测:试样出炉后空冷,经4%(质量分数)硝酸酒精溶液浸蚀后,用光学显微镜在100倍下检测。

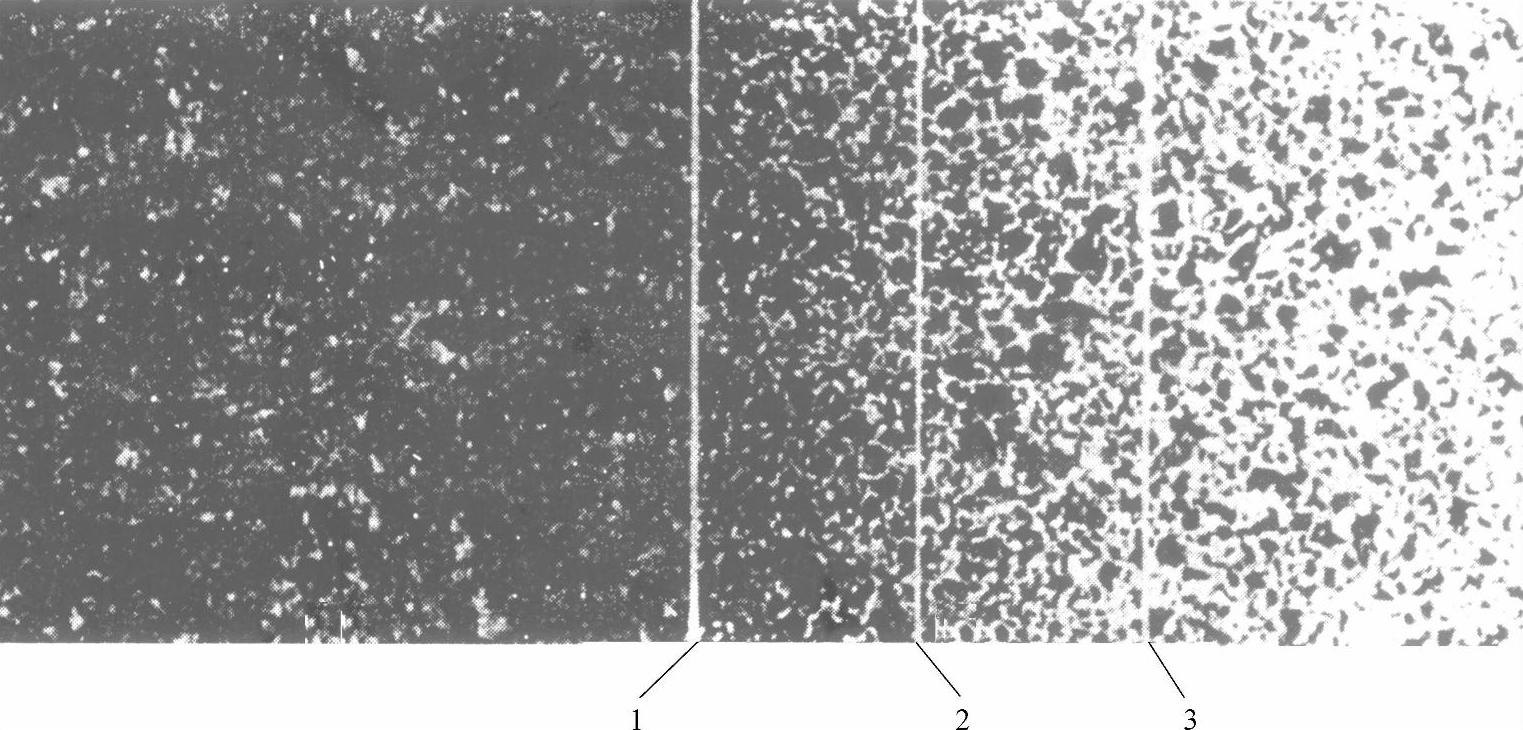

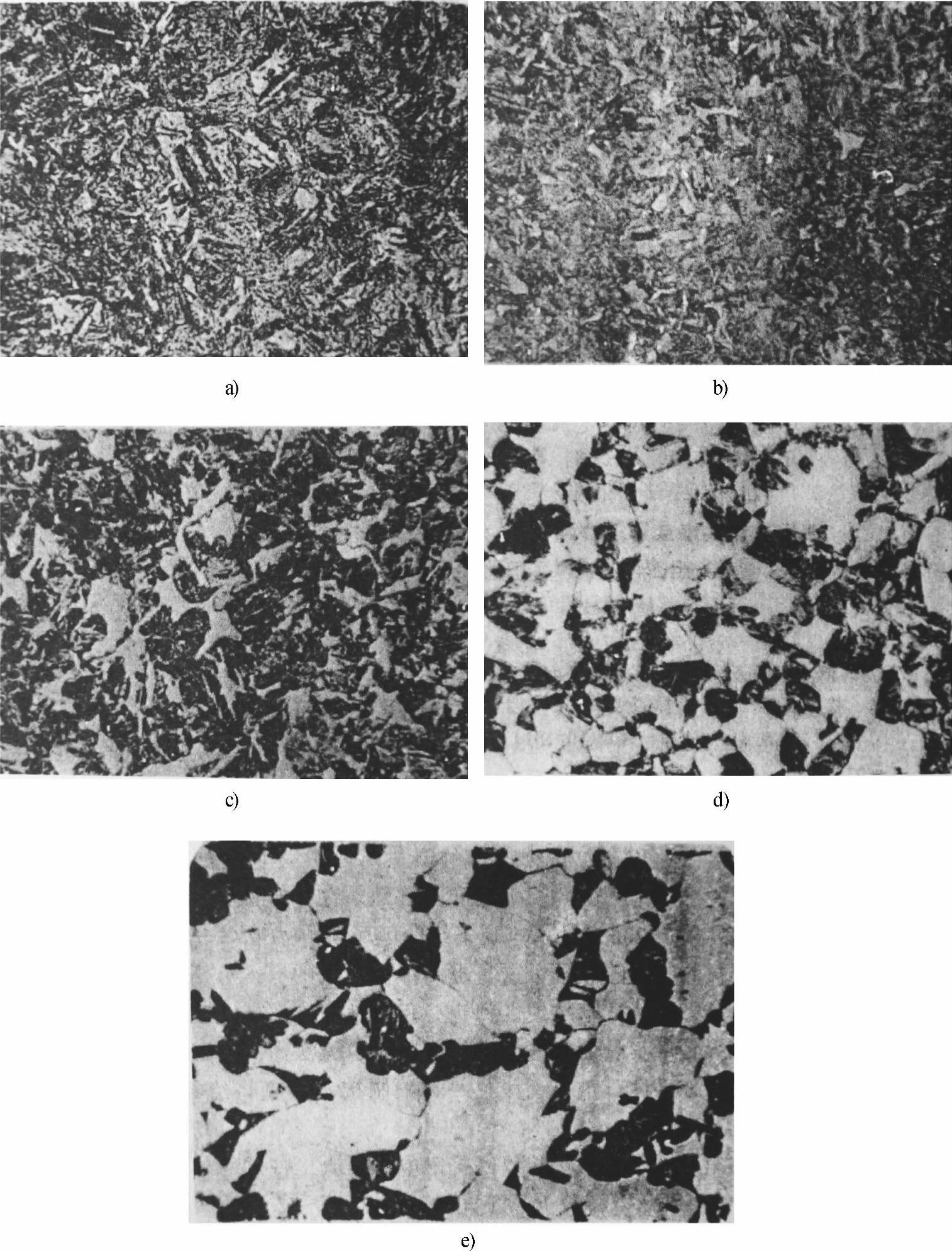

2)渗碳层深度的金相检测法:其检测部位和渗碳层深度按工艺文件规定执行。渗碳层金相检测法如图7-15所示。

3)渗碳淬火后淬硬层深度(CHD)的检测,按GB/T 9450—2005执行,且该检测方法是唯一可采用的仲裁方法。

淬硬层深度(CHD)=从零件表面到维氏硬度值550HV1处的垂直距离。试样制备时,切割和磨削过程不得使组织发生变化,边缘不得磨成圆角状态。

(3)渗碳层的金相组织检测 试样在淬火状态用光学显微镜在400倍下,按标准图片进行评定。

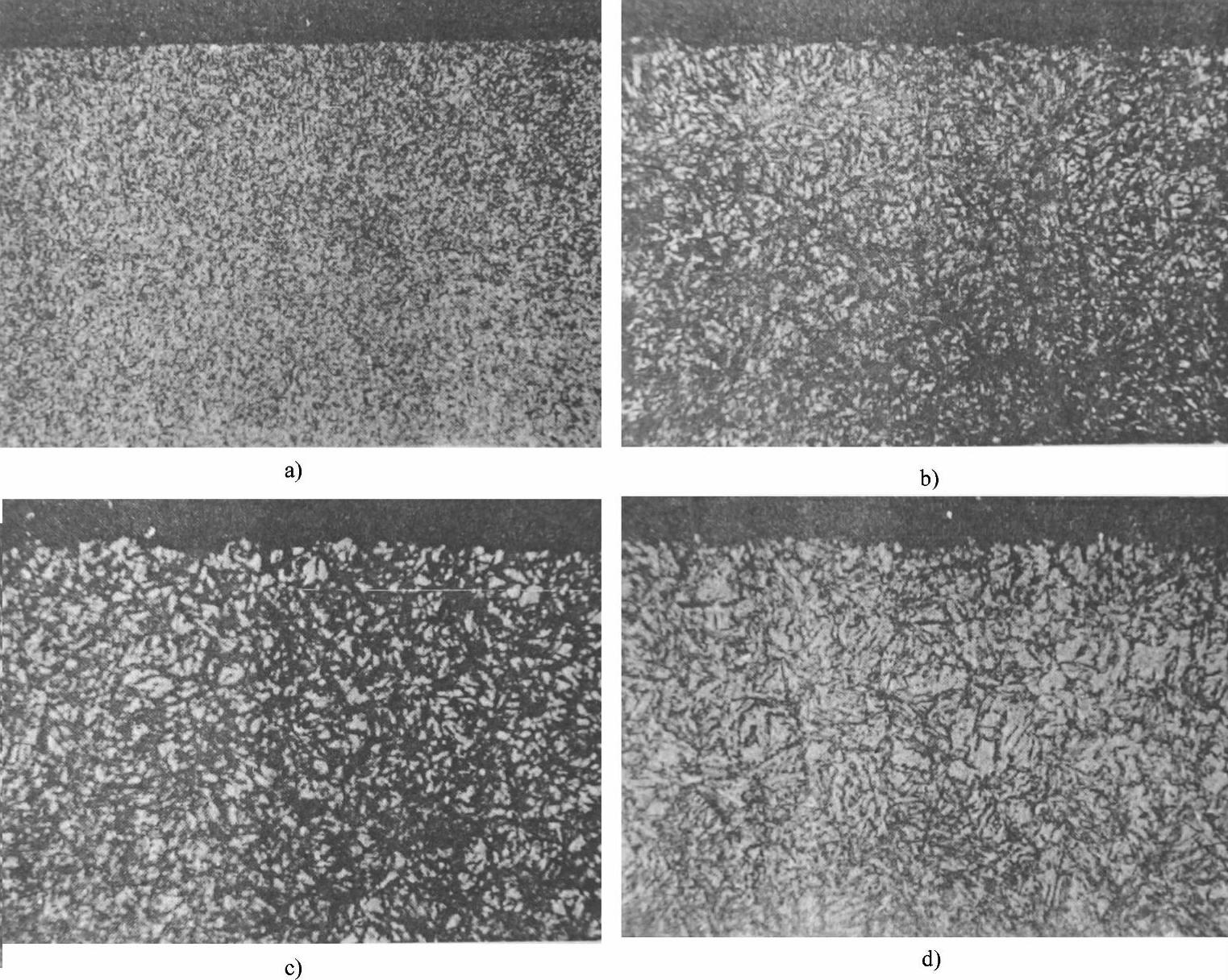

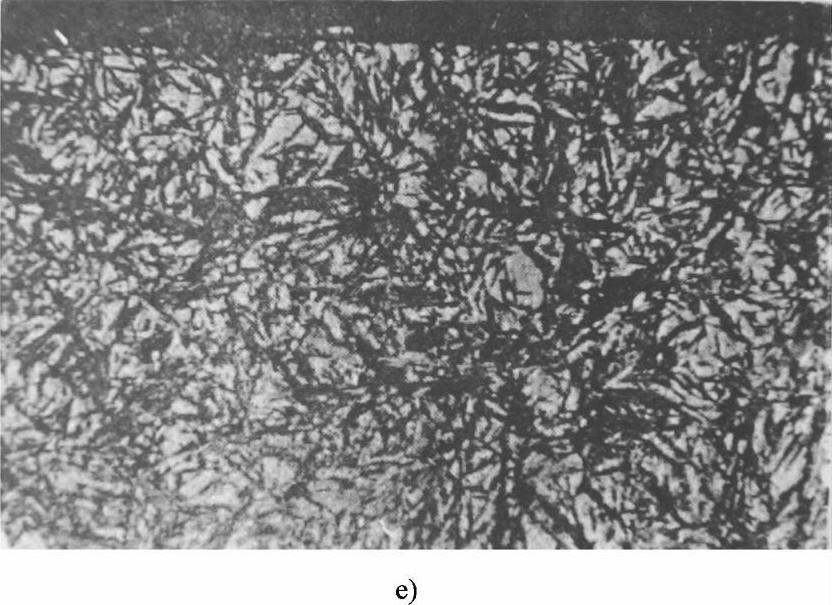

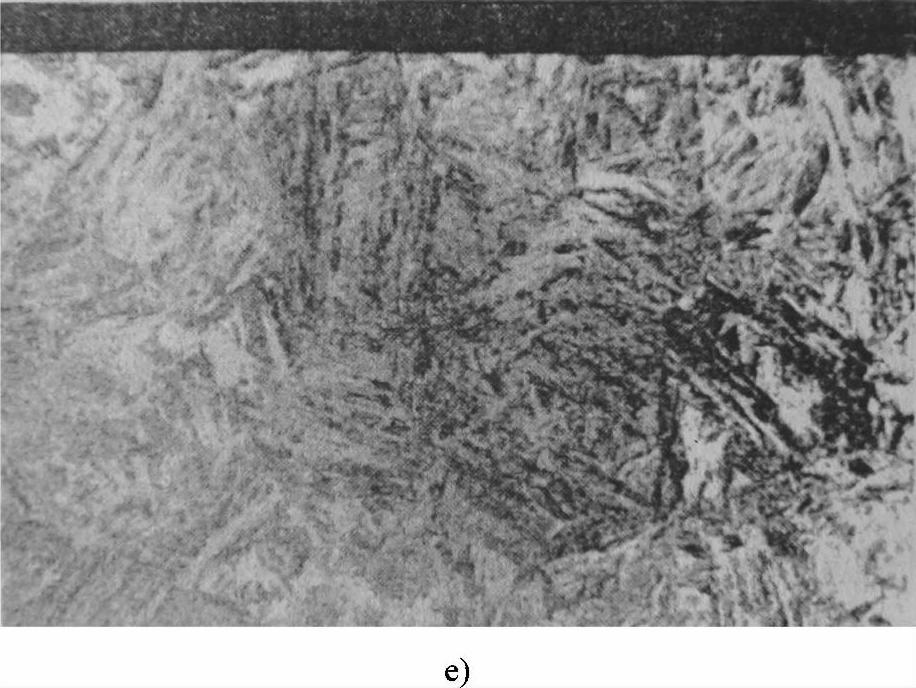

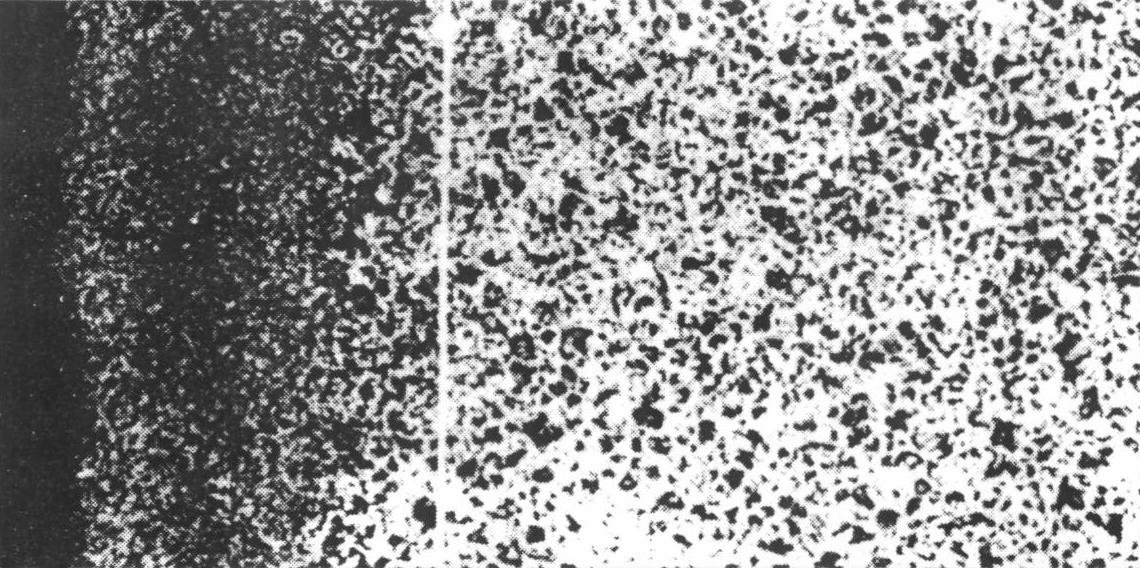

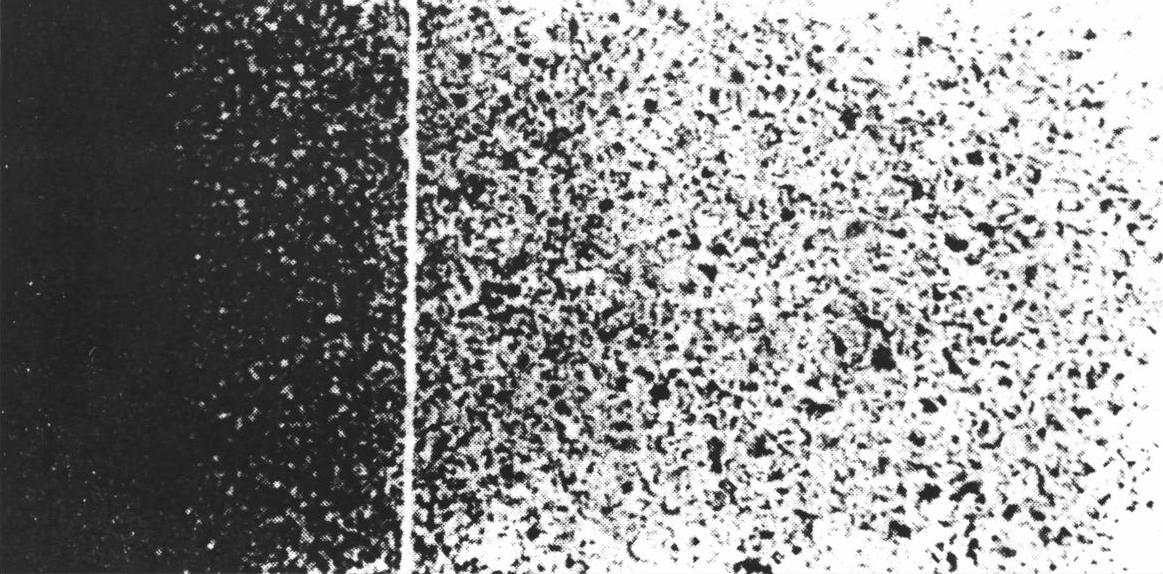

1)马氏体和残留奥氏体:当渗层显微组织主要为针状马氏体时,马氏体和残留奥氏体评级图如图7-16所示;当渗层显微组织主要为板条马氏体时,马氏体评级图如图7-17所示。

图7-15 渗碳层金相组织测量方法100x

1-测到共析层组织处 2一测到过渡区1/2处 3-测到心部组织处

图7-16 马氏体和残留奥氏体评级图400x

a)1级 b)2级 c)3级 d)4级

图7-16 马氏体和残留奥氏体评级图400x(续)

e) 5级

图7-17 马氏体评级图400x

a)1级 b)2级 c)3级 d)4级

图7-17 马氏体评级图400x(续)

e) 5级

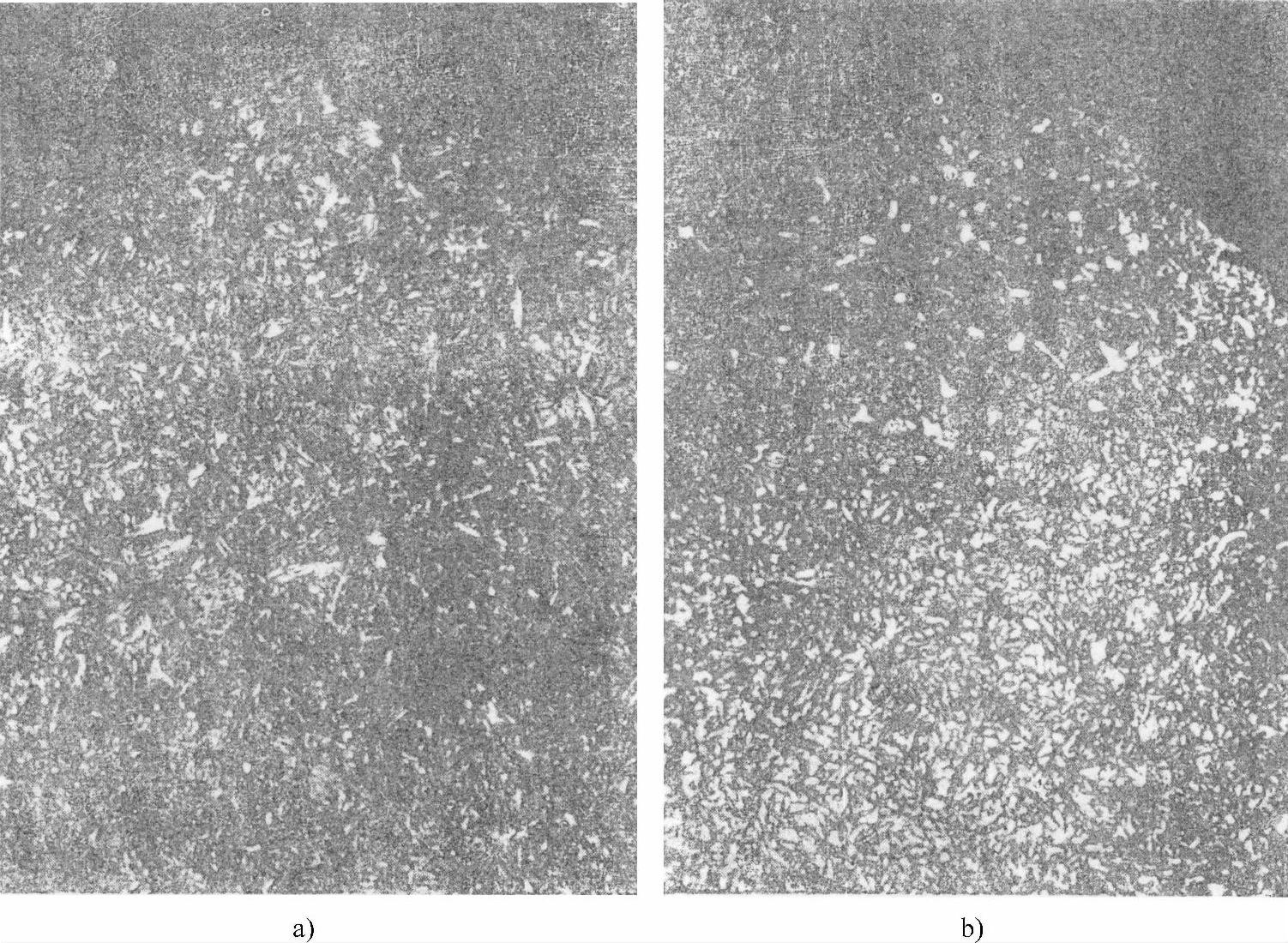

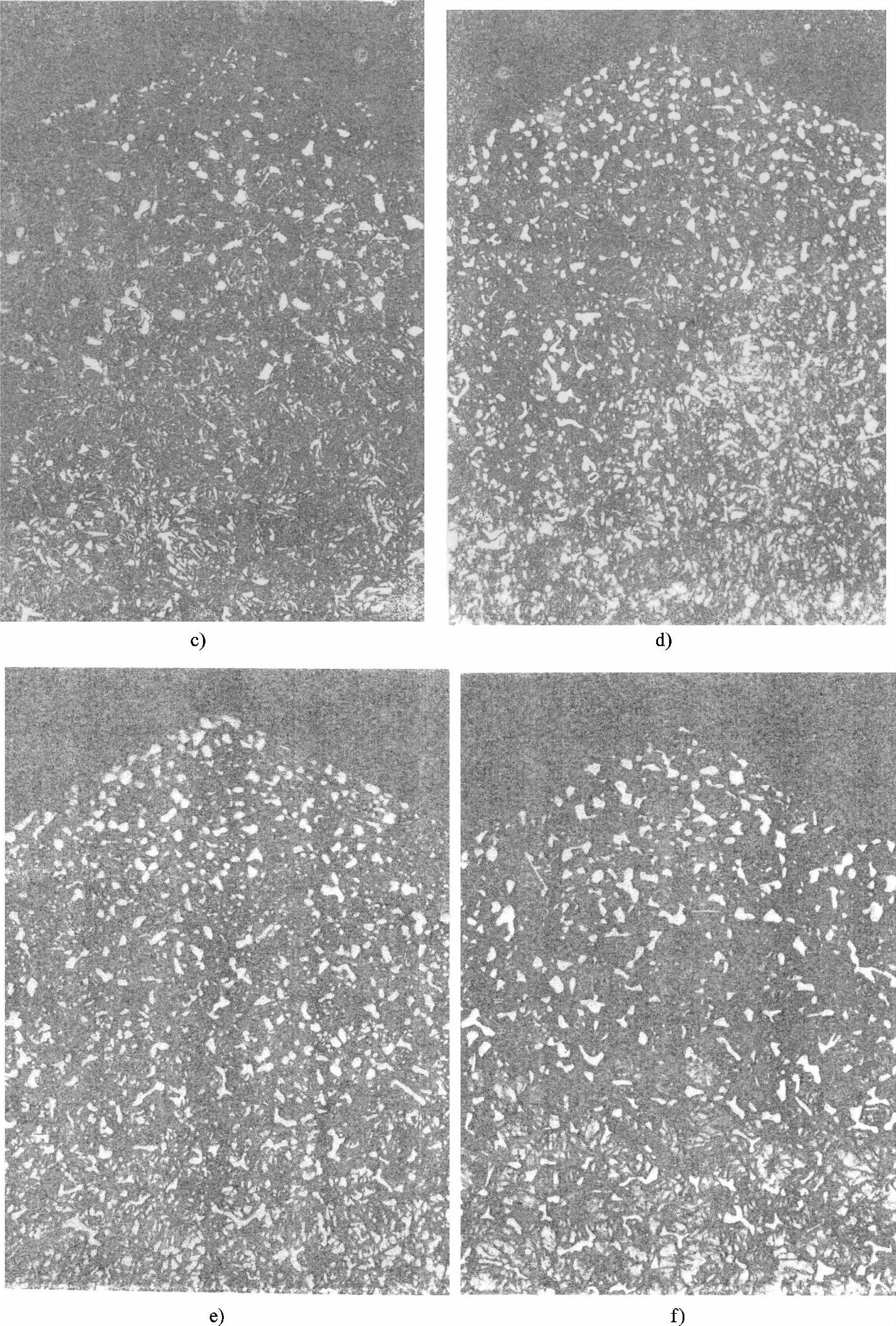

2)碳化物:图7-18所示为碳化物评级图。对于无冲击载荷的零件,1-6级为合格;对于承受冲击的零件,l—5级为合格。

图7-18 碳化物评级图400x

a)l级 b)2级

图7-18 碳化物评级图400x(续一)(www.daowen.com)

c)3级 d)4级 e)5级 f)6级

图7-18 碳化物评级图400x(续二)

g)7级 h)8级

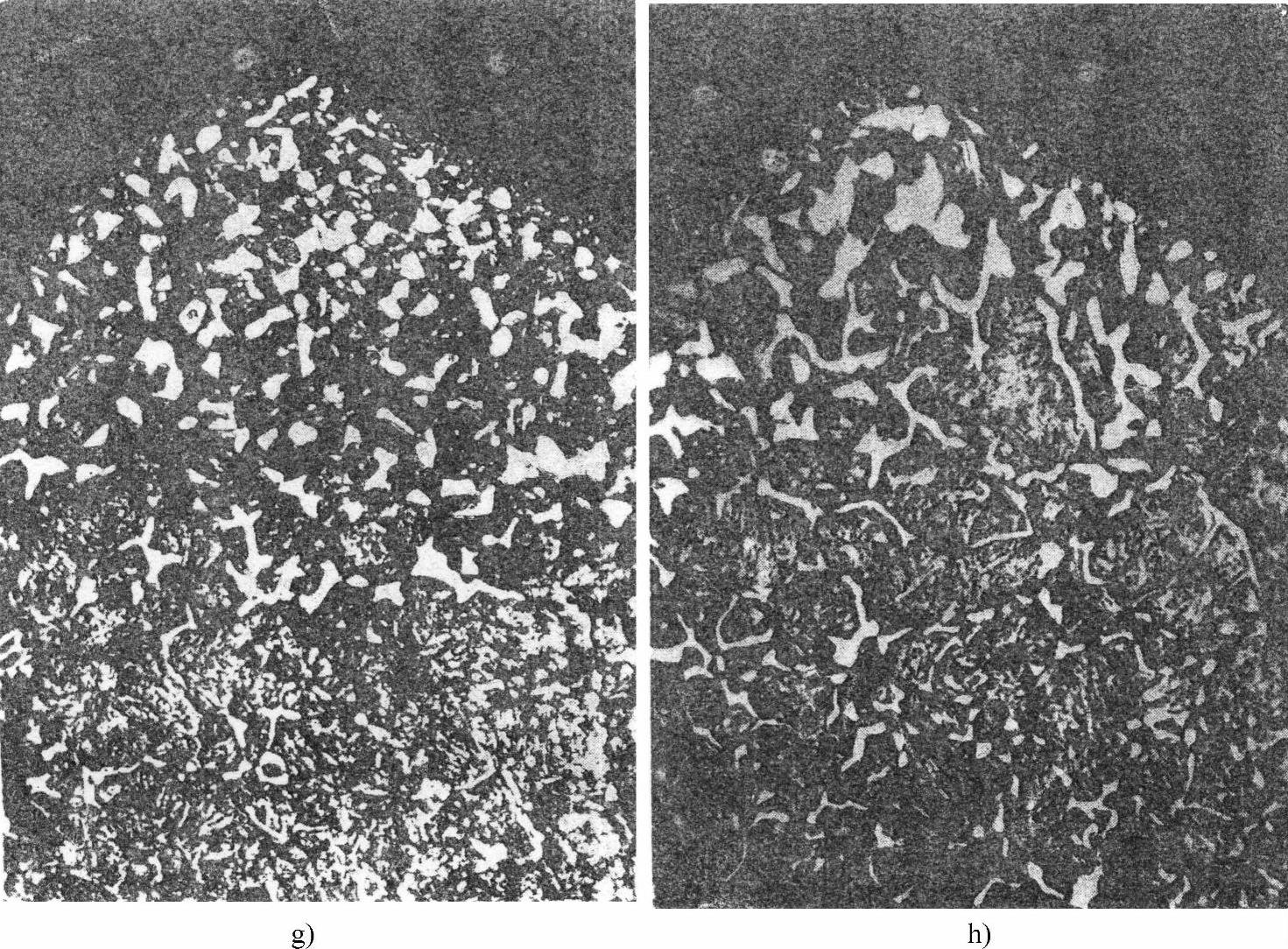

3)心部铁素体:图7 -19所示为心部铁素体评级图。

汽车渗碳齿轮的渗碳层金相组织检测,按QC/T 262-1999参照上述评级图评定。

滚动轴承渗碳零件的渗碳层金相组织检测,按JB/T 8566-2008和JB/T 6366-2007参照上述评级图评定。

2.碳氮共渗层深度及金相组织的检测

(1)碳氮共渗层表面碳、氮含量 应根据零件具体服役条件确定。评定依据是以满足零件图样中规定的技术要求为准。

1)一般零件:碳含量l。(c)=0.8%—1.0%;氮含量删(N)二0.2%—0.4%。

2)浅层共渗件(例如深度为0.1—0.3mm):碳含量w(C)≥0.45%。

3)深层共渗件(例如深度为0.3—0.5mm):碳含量w(C)≥0.60%。

(2)碳氮共渗层深度及其检测 共渗层深度检测,按工艺文件规定执行。一般在平衡组织状态下进行检测(具体方法与渗碳相同):以从表面到心部组织的垂直距离为共渗层深度,且共渗层中的过共析层与共析层的深度之和,应为共渗层总深度的40%—70%。

图7-19 心部铁素体评级图400x

a)1级 b)2级 c)3级 d)4级 e)5级

共渗层金相组织的检测标准如图7-20和图7-21所示。

图7-20 30钢~45钢碳氮共渗层层深检测标准100×

图7-21 25钢以下碳氮共渗层层深检测标准100×

3.碳氮共渗硬化层深度及其检测

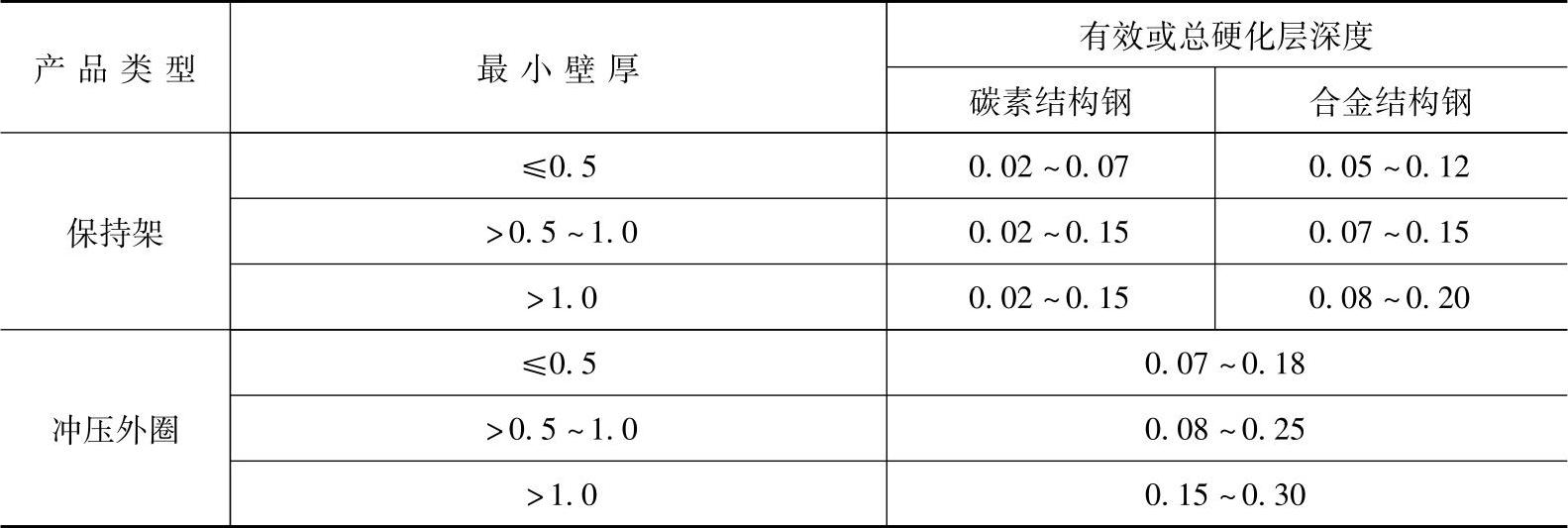

碳氮共渗硬化层深度的检测,应从表面硬度测至550HV处为准。碳氮共渗硬化层深度应符合零件图样中规定的技术要求。滚动轴承零件的碳氮共渗有效或总硬化层深度(JB/T7363—2011)见表7-25。

表7-25 滚动轴承零件的碳氮共渗有效或总硬化层深度(单位:mm

注:1.有效硬化层深度以从表面硬度至550HV处为准。

2.冲压外圈的硬化层深度以有效硬化层深度为准,保持架的硬化层深度以总硬化层深度为准

4.碳氮共渗硬化层金相组织的检测

1)碳氮共渗硬化层金相组织用显微镜在400倍下进行检测。试样用2%~4%(质量分数)的硝酸酒精溶液浸蚀。

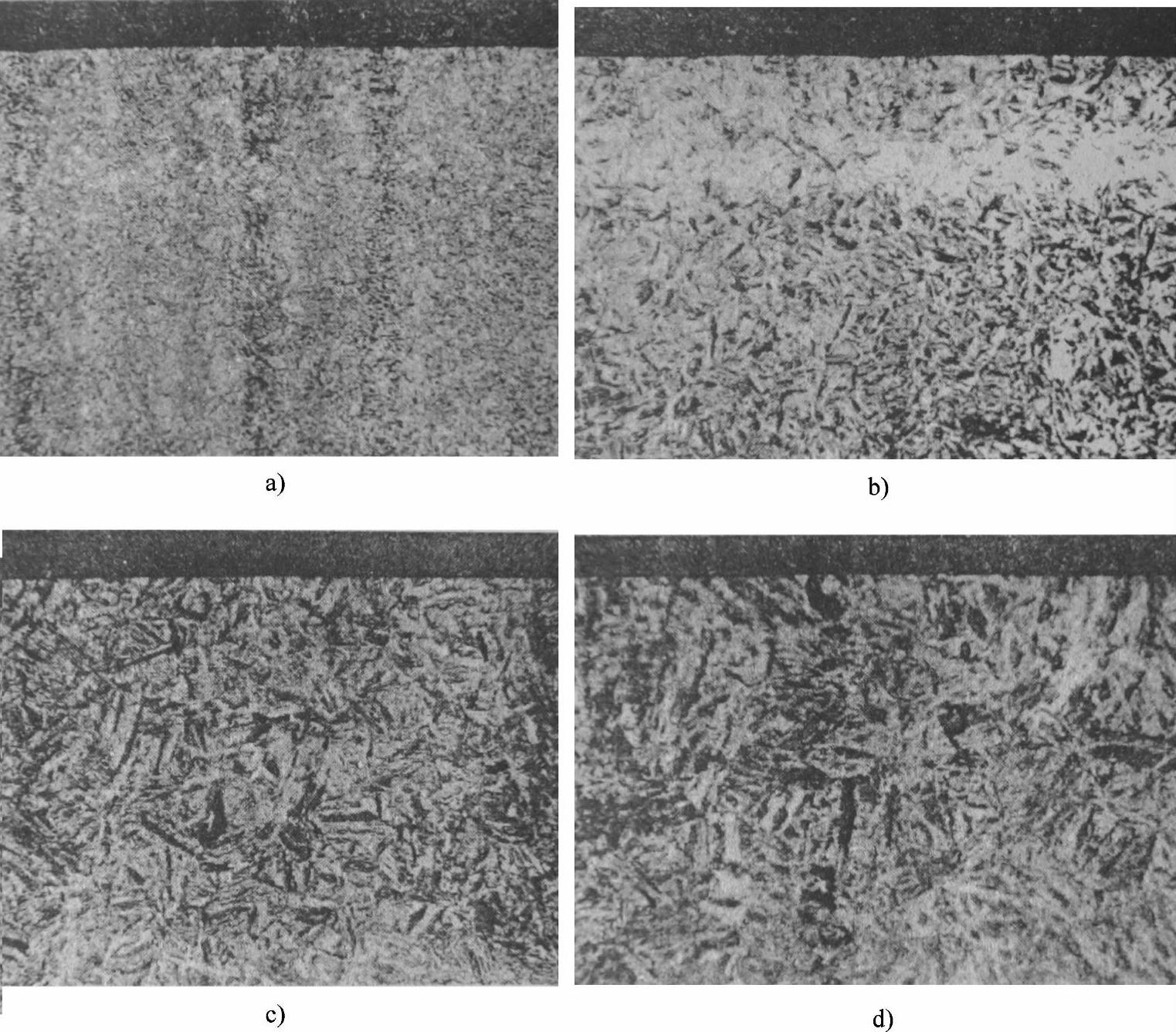

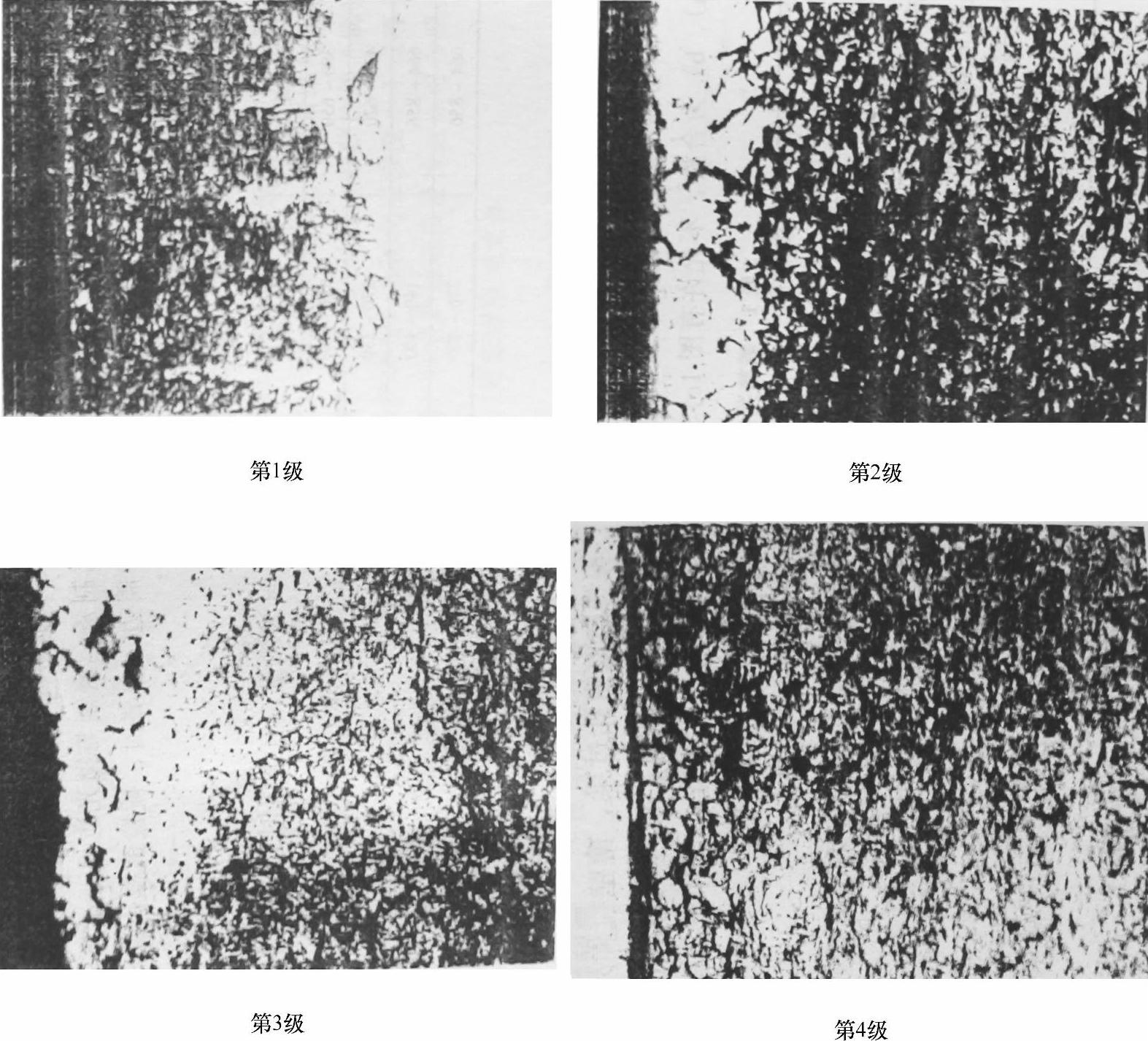

2)碳氮共渗硬化层金相组织应为含氮马氏体、少量残留奥氏体少量及碳氮化物图7-22所示为滚动轴承零件碳氮共渗层显微组织图(JB/T7363—2011)。经碳氮共渗的轴承零件回火后表面层的显微组织应符合图7-22的第1级和第2级,不允许有第3级和第4级的黑色组织存在。

图7-22 滚动轴承零件碳氮共渗层显微组织图400×

注:第1级组织为少量碳氮化合物+含氮马氏体+少量残留奥氏体;第2级组织为含氮马氏体+少量残留奥氏体;第3级组织为黑色组织+含氮马氏体+少量残留奥氏体;第4级组织为较多黑色组织+含氮马氏体+少量残留奥氏体。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。