1.吸热式可控气氛发生装置的操作规程(以60m3/h电加热发生炉为例)

(1)开炉前的准备操作规程

1)检查电器设备、罗兹泵和火焰截止阀是否完好,炉壳接地是否良好。

3)检查管路阀门、流量计和反应罐冷却水套是否漏水、漏气,循环水是否畅通。

4)检查原料气和触媒剂是否充足,原料气压力是否正常。

6)补充或更换触媒剂。检查防火、防爆装置是否完好。

7)检查各阀门的开闭状态是否符合要求:除从罗兹泵至放散口管路上的各阀门防爆口和旁通支路截止阀应打开外,其他阀门均关闭。

(2)烘炉及升温操作规程

1)按工艺规定调整仪表温度,电源合闸供电。

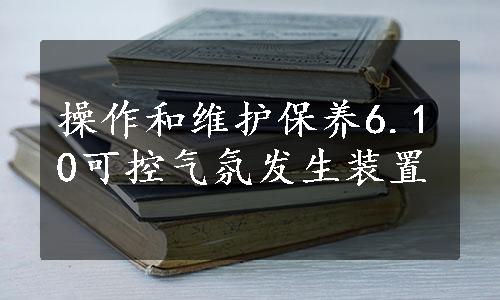

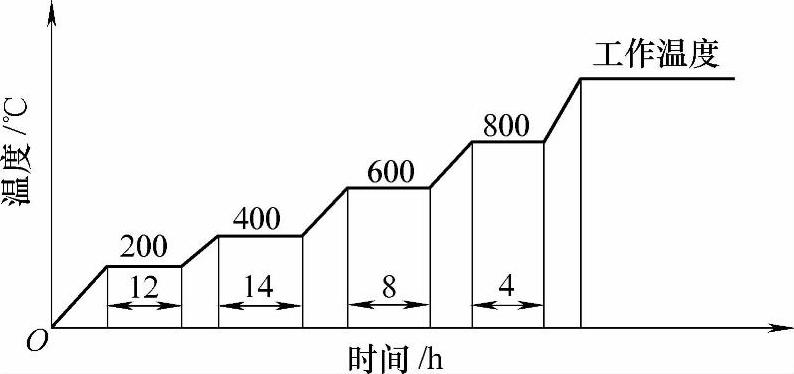

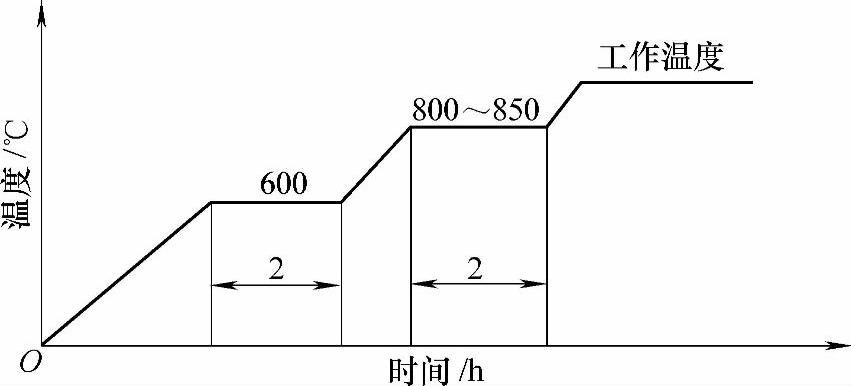

2)按不同情况,分别执行不同升温工艺曲线:图6-1所示为新炉或大修后的烘炉曲线。图6-2所示为日常生产升温曲线。图6-3所示为更换新触媒剂后的升温曲线。

3)开始升温时,打开冷却器盖的螺塞和防爆口。在达到工作温度以下100~150℃时,装好防爆膜旋紧冷却器盖的螺塞。

4)升温前打开冷却水阀门,并保持水温小于50℃。

5)日常生产升温到800℃时可接通空气粉烧炭黑2h后继续升温到工作温度。

图6-1 新炉或大修后的烘炉曲线

图6-2 日常生产升温曲线

图6-3 更换新触媒剂后的升温曲线

(3)产气操作规程

1)在炉温达到工作温度并保持0.5~2h后,按下列程序起动设备

①将三通阀转换到放空位置,并打开火焰截止阀。

②将混合气手柄调到中间位置后,关闭U形压力计两端阀门,同时关闭其他压力表开关和通往露点仪的旋塞。

③打开原料气阀门和空气进口阀门,起动罗兹泵后,慢慢关闭旁通支路阀门。继而打开原料气和空气两个流量计阀门,调至工艺规定流量。原料气压力通过减压阀调至(4500±200)Pa。

④点燃放散管口的气体,观察火焰颜色是否正常,如发现有水应及时放出。

⑤待流量计浮子稳定后,打开压差计旋钮,压差应不大于30Pa。

⑥打开各压力表开关,调整反应罐出口压力为3500~4000Pa。

2)调整零压阀,使压差达到工艺规定要求。(www.daowen.com)

3)根据原料气成分和工艺要求调整混合比。一般可参考以下数据(质量比):丙烷流量∶空气流量=1∶7.2;丁烷流量∶空气流量=1∶9.6。

4)产气过程中,随时检查并排除漏气现象。

5)新触媒或经粉烧炭黑后的触媒,应在工作温度下通气还原1~2h,直至产气成分正常为止。

6)先经化验确认成分合格后,再用露点仪测量控制。

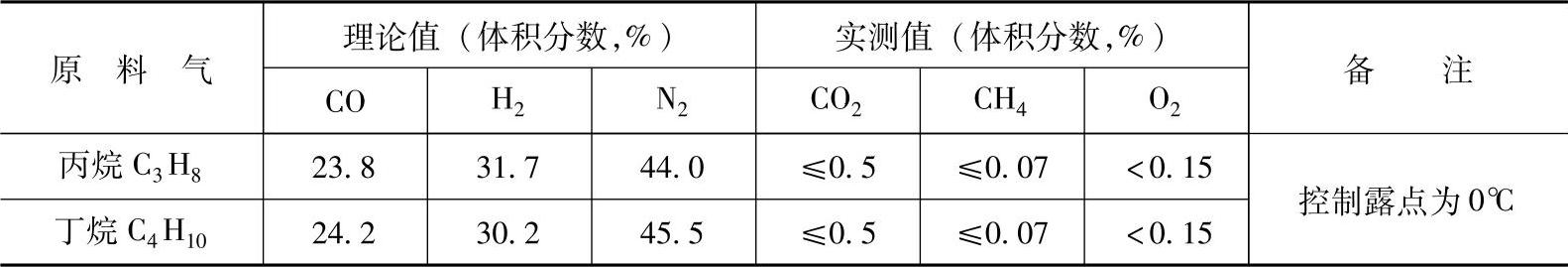

7)制备的吸热式可控气氛符合表6-5所示成分后,即可向工作炉送气。

表6-5 吸热式气氛成分

(4)停炉操作规程

1)关闭送往露点仪的气路阀门后,关闭露点仪总电源。

2)打开放散管,关闭各压力表开关和压差计旋钮。

3)关闭至工作室的气路阀门后,关闭原料气进口阀门及一次、二次空气阀门和罗兹泵。

4)炉温降到900℃后,打开防爆口及冷却器盖的螺塞。

5)温度降至800~850℃保持2h,使触媒再生。

①在正常情况下,可不通压缩空气。仅靠空气自然流通烧除炭黑,即可达到触媒再生目的。

②当反应罐进口压力明显上升,出口反而下降,产气成分中的CH4含量明显增高时,应通压缩空气烧炭黑。一般在800~850℃保持0.5~1.0h后,通压缩空气,其流量为2~6m3/h。4h后取气样化验分析。当w(CO2)≤0.5%,w(O2)≤18%时,可认为触媒再生合格。

6)温度降至室温时,停冷却水,关闭防爆口,旋紧冷却器盖的螺塞。

2.使用过程的监控和日常维护保养

1)发生炉送气或停气时,必须通知工作炉操作者。

2)按工艺要求,每0.5h巡视一次发生炉各工艺参数,每4h分析一次产气成分均做好记录。

3)当产气露点波动较大且时间较长时,要及时分析产气成分,并做好记录和通知工作炉操作者。

4)定期检查露点仪测量元件的工作状态,每月至少清洗露点头一次。通往露点仪的管路应定期清洗。

5)每15min检查一次控制温度仪表是否正常,发现问题及时检修。

6)每季度校对一次控温仪表,每半年校对热电偶一次。

7)经常检查反应罐氧化情况,最高使用温度不得超过设计额定温度。

8)触媒在第2次使用前,必须卸下冷却器添加新触媒。一般情况下,连续使用两个月左右,即应更换新触媒。

9)设备管路及阀门有泄漏时及时采取措施排除。原料气系统不得用明火试漏。其他部分维修使用明火时,要事先用蒸汽清洗和长期放空。

10)要备有一定数量的干粉灭火装置。

11)原料气出口压力低于规定值(丙烷为0.1~0.2MPa,丁烷为0.05MPa)时,不得开炉。

12)当反应罐出口压力高于3500Pa时,应打开旁通阀,高于4500Pa时,应打开放散阀等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。