热处理辅助工序是对热处理主要工序而言的,其作用分为三种:

1)安排在热处理主要工序前的、起预防产生某种缺陷的辅助工序,例如,简易工装制作、零件的装夹、保护涂料的涂刷和烘干、焊接加强肋、预先变形的措施,以及对上序特殊技术要求项目的复检等。

2)安排在主要工序后的、挽救或预防某种缺陷的辅助工序,例如,清洗、清理校正变形、质量检验、防锈蚀等。

3)通用的辅助工序,例如,工件的运输与装卸、防火、防尘、介质制备等。

热处理工艺设计时,一般不做辅助工序的具体工艺参数的确定,仅是标明辅助工序名称及其质量要求,例如,工件装夹方法及要点、清洗(清理)及注意事项、校正及其变形量要求等。

由于辅助工序对主要工序起着补充或替代作用,不允许随意操作而影响热处理件的整体质量,因此,热处理工艺设计工作包括设计一套辅助工序工艺守则,例如,清洗工艺守则、喷丸和喷砂工艺守则、发蓝工艺守则等,作为辅助工序质量控制的技术措施。

1.清洗工艺守则

(1)适用范围 清洗工序旨在清除工件表面的油污、脏物及盐渣等,主要应用于油冷淬火、分级淬火和热油回火后的工件。

(2)清洗方法 根据工件的清洁度要求、生产方式及其批量和工件结构特点等选择人工清洗或机械清洗等具体方法。其中,机械清洗有:一般清洗机中清洗、超声波装置中清洗、真空清洗设备中清洗和脱脂炉中清洗等。

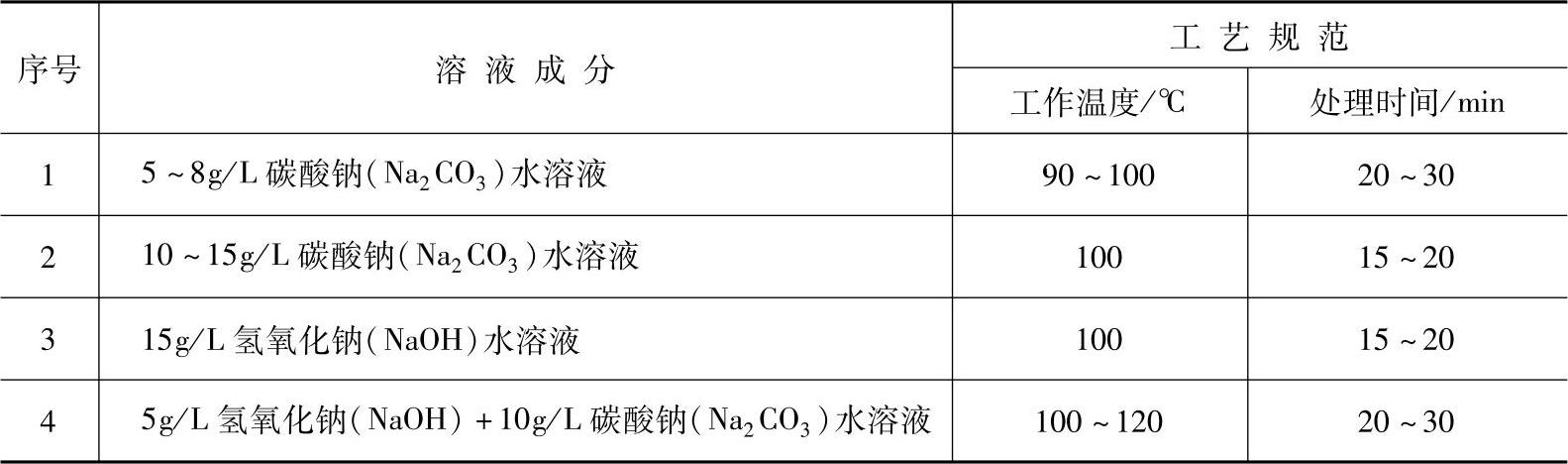

(3)清洗介质 金属清洗剂主要是水溶型清洗液,其配方及清洗工艺规范如表5-11所示。

表5-11 常用水溶型清洗液配方及清洗工艺规范

(4)清洗操作要点

1)清洗过程一般在清洗液沸腾状态下进行,连续使用时,每0.5h加入溶液总量1.5%~2.0%(质量分数)的清水,以保持溶液浓度。

2)处理时间一般以将油污和脏物清除干净为准。

3)当工件表面附着重油时,应首先用流水冲洗一次后在清洗液中煮沸30min左右再用流水冲洗,最后在沸水中煮沸2~3min取出,用热风吹干水分以防锈蚀。

4)工件表面附有氯化钡残盐时,应采用氢氧化钠水溶液清洗,不得用碳酸钠水溶液清洗。

5)当工件表面附有硝酸盐时,在清水中清洗即可,清洗后吹干。

6)清洗液应定期更换,随时清除液面上的浮着物和液底的沉积物。

7)完工后盖上槽盖,以防尘土和脏物落入,切断电源。

2.喷丸和喷砂工艺守则

(1)适用范围 喷丸和喷砂旨在清理工件表面氧化皮和不易清除的残盐、残碱等喷丸和喷砂工艺主要适用于淬火和低温回火后的高硬度工件,对于中等硬度工件,有后序加工余量时也可采用。喷丸同时具有强化工件表面疲劳强度的作用。

(2)使用的砂粒和弹丸 喷丸和喷砂在专用的喷砂机和抛丸机中进行,喷砂的砂粒最好采用强度较好的5号石英砂,也可选用干净、粒度较均匀的河砂或海砂。丸的粒度为0.8~1.5mm(适用于中小零件)或2.0~3.0mm(适用于毛坯件)。

(3)喷砂和喷丸的操作要点(www.daowen.com)

1)喷砂操作可在吸砂式喷砂机上进行。其压缩空气的压力通常为0.49~0.58MPa。

2)手动喷砂时,喷嘴应不断移动或翻转工件,以便喷得均匀一致和避免局部被喷坏。

3)对于细长件、薄壁件和硬度低的工件,应降低压缩空气的压力,通常为0.3~0.4MPa,且喷嘴不得垂直喷吹工件。

4)对精密工件喷砂时,应使用含有少量粉粒的旧砂进行喷吹,且喷嘴距被喷工件为350~450mm,压缩空气的压力通常以0.3~0.4MPa为宜。

5)喷丸时,按照所用喷丸机的使用说明书,并参照喷砂操作要点执行。

3.发蓝工艺守则

发蓝处理,即将工件置于一定浓度的碱和氧化剂组成的溶液中加热煮沸,使其表面形成一层致密的氧化薄膜,以抵抗工件在存放和使用过程中表面被锈蚀,同时增加工件表面的美观和光泽。

(1)适用范围 发蓝主要适用于成品工件整体或局部的长期防锈,并增加其美观性。

(2)发蓝技术要求

1)表面氧化层厚度要求:工件发蓝后表面层组织应为0.6~0.8μm厚度的致密的氧化膜。

2)表面色泽要求:工件发蓝后表面色泽视钢种而别,碳素钢和一般低合金钢表面为黑色,铬硅钢表面为红棕色或棕黑色,高速钢表面为黑褐色,铸铁表面紫褐色等。

3)氧化膜疏松度要求:工件发蓝并皂化后,在表面无油状态向其滴数滴质量分数为3%的中性硫酸铜溶液,在30s内不得显现出铜的颜色。

(3)表面发蓝操作流程 工件装夹→清洗脱脂→冷水清洗→酸洗除锈→冷水清洗→发蓝处理→冷水清洗→沸水清洗→皂化→浸油→检验→包装。

(4)发蓝液的配制:

1)热发蓝溶液的配制。通常使用的热发蓝液成分:氢氧化钠(NaOH)100g/L+碳酸钠(Na2CO3)30g/L+含水磷酸三钠(Na3PO4·12H2O)30g/L,其余为水。

2)皂化液的配置。用20条民用肥皂+200L水,按比例配置。

(5)热发蓝溶液的调节 伴随使用过程亚硝酸钠(NaNO2)和水分不断消耗,一旦着色呈灰色或红色,说明发蓝液温度偏低或偏高(一般情况下,温度应控制在138~142°C最佳)。发蓝液温度过高,说明水分偏少,需补充水分;或发蓝液温度过低,说明水分偏多,则需继续加热消耗水分。随时根据发蓝液的温度变化,通过增加水分或消耗水分来调节发蓝液成分。

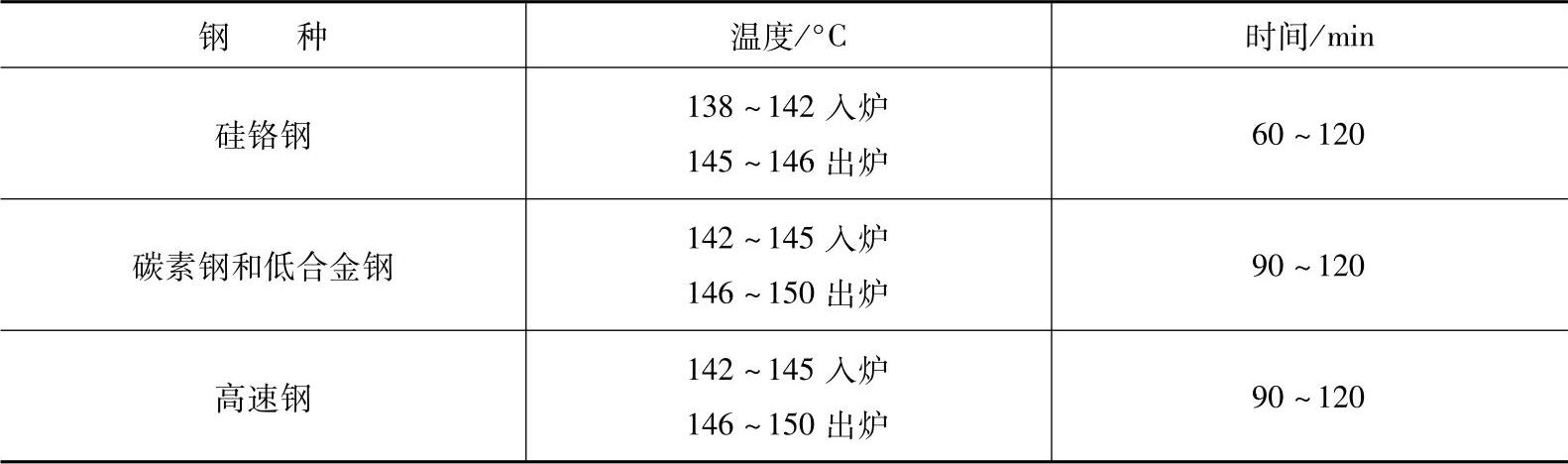

(6)发蓝工艺 发蓝处理的温度和时间,与钢种有别,如表5-12所示。

表5-12 发蓝处理的温度和时间

(7)皂化处理 在80~90℃的皂化液中进行,一般停留2~3min后取出。

(8)浸油 一般在75~85℃的全损耗系统用油L-AN15(10号机械油)中停留1 2min即可。

(9)包装 工件包装时,不得将水分和杂质混入其中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。