热处理工艺方案的制订,即根据零件图样和技术要求,以及零件的制造工艺路线来确定热处理工序和工艺方法。

1.热处理工序位置的安排

在零件的制造工艺路线中,热处理工序的位置安排大致归纳为四种类型:

1)安排在机械切削加工前的热处理工序有正火、退火和人工时效等。

2)安排在粗加工后和半精加工前的热处理工序有:调质处理、时效和退火等。

3)安排在半精加工后和精加工前的热处理工序有:渗碳、碳氮共渗、多元共渗、淬火与回火表面感应淬火、去应力退火等。

4)安排在精加工后的热处理工序有:渗氮氮碳共渗、接触电阻加热淬火、激光淬火,以及渗金属和沉积碳化物、氮化物等。

2.零件制造工艺路线的编制

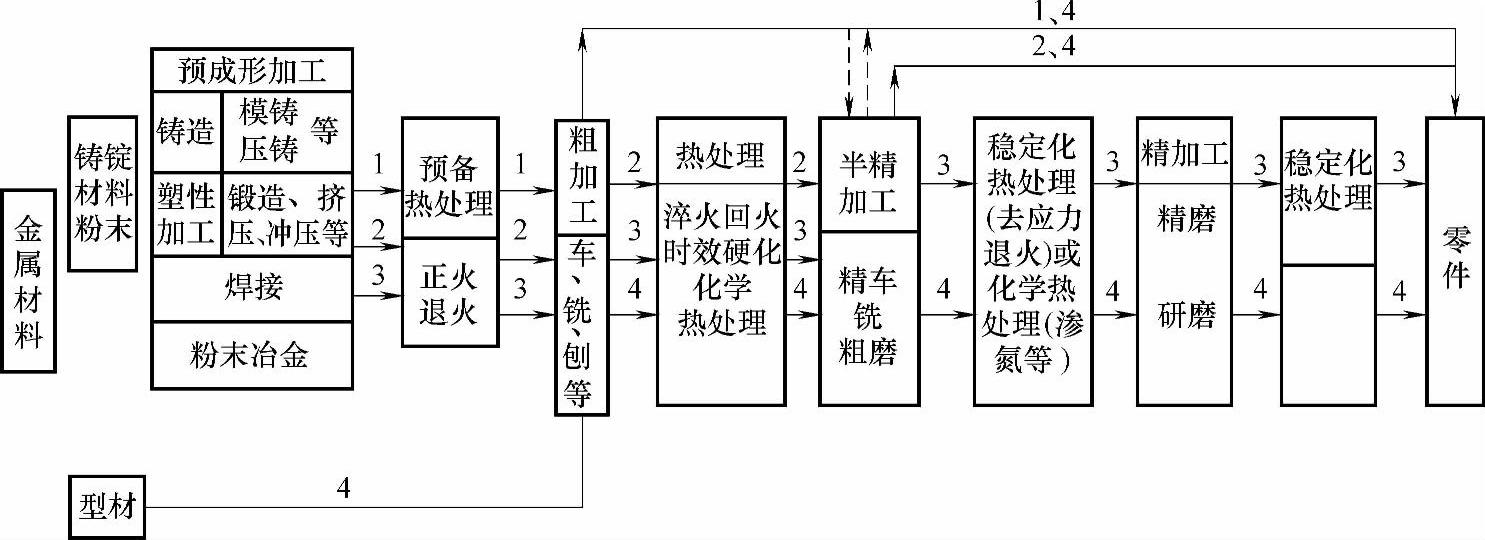

由于零件结构、选材和技术要求繁简程度不同,使其制造工艺路线很复杂,概括起来如图5-3所示,大致可分为三类:

(1)要求一般性能的普通零件 其工艺路线原材料(铸锻毛坯或半成品)→正火或退火→机械切削加工→成品零件,即图5-3中的工艺路线1其中的正火或退火,既是预备热处理,也是最终热处理;既为机械切削加工改善工艺性,又为零件赋予使用时所需的必备性能。

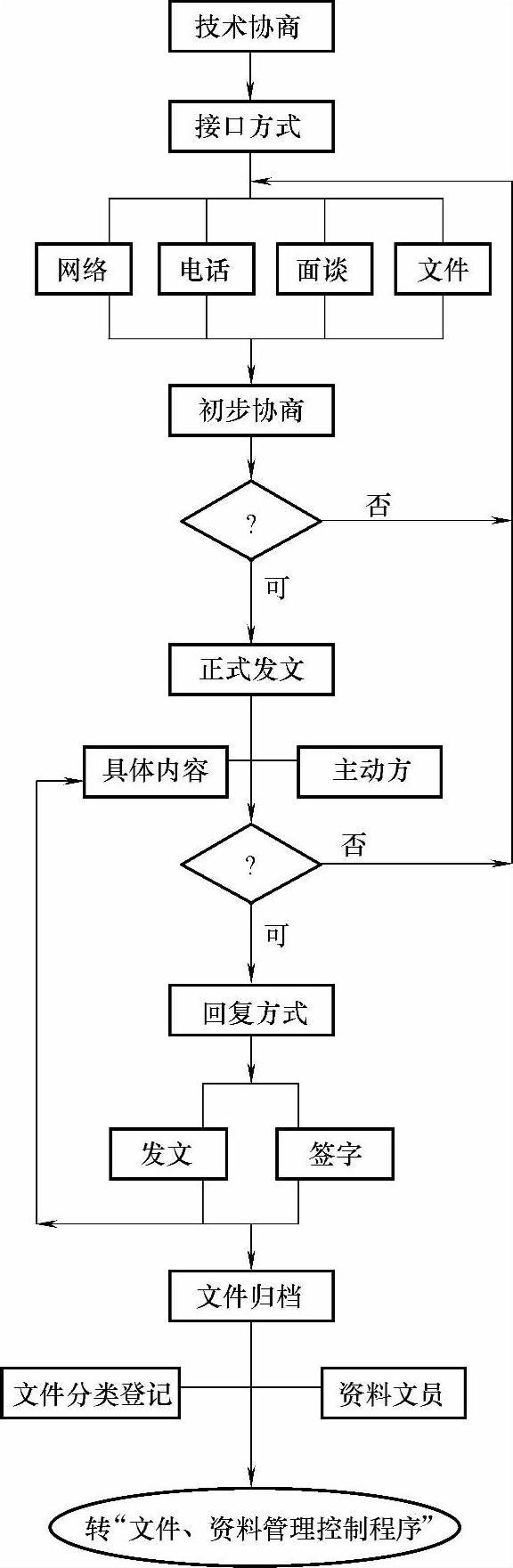

图5-2 技术沟通(协商)控制程序

(2)要求较高性能的普通零件 其工艺路线原材料(铸锻毛坯或半成品)→预备热处理(正火或退火)→机械切削粗加工→最终热处理(淬火和回火)→机械切削精加工→成品零件即图5-3中所示的工艺路线2。对于要求硬度不高的零件,机械加工又不困难时,可将机械切削加工与最终热处理调换位置,即在预备热处理和最终热处理后进行机械切削粗加工和精加工。这样可以减少零件在热处理车间与机械切削加工车间之间的周转次数。

(3)要求较高性能的精密零件 精密零件不仅使用性能要求较高,而且零件的尺寸加工精度要求很严格,且其形状和位置精度及表面质量的要求也较严格。其工艺路线:原材料(铸锻毛坯或半成品)→预备热处理(正火或退火)→机械切削粗加工→调质处理→机械切削半精加工→整体热处理(淬火和回火)或渗碳、淬火、回火→进行精加工→稳定化处理或渗氮、渗金属→成品零件,即图5-3所示工艺路线3或4。对于一些高精密零件,如高精度量具和精密齿轮等,在半精加工后要进行一次或多次精加工和稳定化处理。

图5-3 金属零件的制造工艺路线

在上述的热处理工序位置安排和零件加工工艺路线确定的基础上,还要注意以下内容:(https://www.daowen.com)

1)热处理工序与机械加工工序安排要合理。例如,零件的调质处理,一般放在机械精加工之前;硬度要求高的零件,最终热处理放在粗加工与磨削加工之间。

2)采用先进技术和简化热处理工艺。在保证零件组织和性能的条件下,尽量使不同工序能互相结合。例如,利用锻造余热进行淬火,贝氏体钢钣金件淬火空冷过程进行校正变形等。

3)尽量缩短生产周期。例如,为了减少变形校正量,在零件薄壁部分于热处理前增加结构强度,或粗加工时为后序增加预留加工余量。对于复杂结构易变形零件,在热处理前增设加强肋,热处理后再切掉。

4)有时为了提高产品质量和延长使用寿命,需要增加热处理工序。例如,工模具球化退火前的正火,淬火后的多次回火等。

5)对于复杂易变形零件,为了达到更高的精度要求,可进行热处理与机械加工多次往复循环等。

3.热处理工艺方法的确定

热处理工序的安排和制造工艺路线的制订,一般是由综合工艺部门(统筹冷、热加工)确定的,对热处理工序不可能规定得很具体,往往是只标明热处理工序名称(如正火、退火、淬火、渗碳、渗氮等),至于采用哪种工艺方法(例如,哪种退火哪种渗碳等),需要热处理工艺设计者具体确定。在确定了工艺方法后,才能进一步确定其工艺参数(如加热速度、加热温度、冷却介质、冷却中转温度等)。

确定工艺方法的原则:

1)慎重分析所处理零件的重要性(一般件、重要件、关键件)及其图样中已规定的热处理工艺方法的难易程度和在企业内外实施的可行性,以尽量满足零件图样中规定的工艺方法为出发点。如果实在不可行要及时与产品设计部门沟通、协调,最终由产品设计部门决定取舍或更改,并按企业规定的审批程序以文件形式反馈到工艺设计部门。

2)确定具体工艺方法,应以本企业所具备的条件为出发点,只有在产品及其零件技术条件不可更改的情况下,才考虑外委热处理的可行性。

3)在确定工艺方法时,只能将重要性低的零件当作重要性高的来处理,不可相反。材料代用时,只能用高级优质材料代替优质材料和普通材料,不可相反。

4)在产品及其零件图样等技术文件中对热处理无明确技术要求时,热处理工艺设计者需查找可靠的技术标准和相关资料,有据可查地确定工艺方法,不得盲目确定。

5)整体热处理、表面热处理和化学热处理不得互相替换。确实需替换时,应按企业规定的审批程序处理,任何人不得擅自替换。

6)确定具体工艺方法时,就高不就低。例如,高碳碳素钢和高碳合金钢退火需采用球化退火,不得采用普通退火;真空炉淬火加热不得用普通炉淬火加热代替;碳氮共渗不得用渗碳代替;氮碳共渗不得用渗氮代替等。如需代替,应按企业规定的审批程序处理,任何人不得擅自代替。

7)确定工艺方法时,应兼顾技术先进性与技术经济性的统一,经济性与安全性统一,安全性与生产率的统一等,处理好各项确定原则之间的关系。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。