1.合理设计零件结构

(1)零件结构设计应考虑的方面 若零件结构设计不合理,热处理时产生较大变形,不仅需要增加校正工序的工作量,有时还需要钳工修整,或增加为消除变形而设置的机械加工工序,甚至产生严重变形后可能造成零件报废。零件设计时,对减少热处理变形问题需从下述三方面加以考虑:

1)在形状和结构方面,应当力求结构对称和避免截面相差悬殊;尽量减小轴类件的长度与直径比;对大型件可以解体制作,以及尽量考虑经济的、全过程的工序安排等。

2)在选材方面,应以使用性能要求及其经济性为基础,对热处理时易变形的零件,选择材料强度较高、淬火临界冷却速度较小的合金钢制作。对于精度要求极高的模具,可选择在空气中冷却即可淬火的微变形钢制作。对精度要求极高的量具,应选择淬火后残留奥氏体较少的钢制作。

3)在技术条件方面,一般来说,要求硬度越低,则越易于减少淬火后的变形;局部硬化和表面淬火比整体淬火的变形小,且易于校正。

(2)应用实例

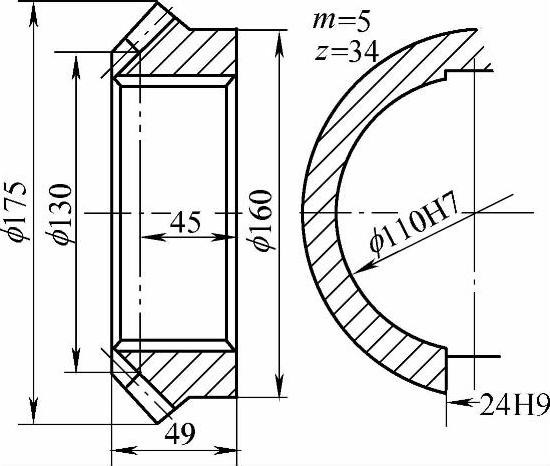

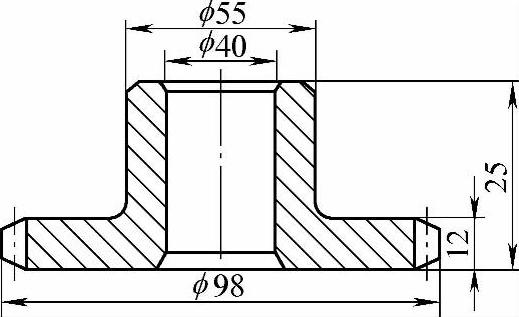

图4-58 修改结构的锥齿轮

实例1 图4-58所示为修改设计结构的锥齿轮要求用40Cr钢制作,硬度为45~50HRC。淬火后内孔有不同程度的椭圆现象,齿部啮合不良。24H9键槽失去精度,且因淬硬后无法机械加工修整而常常报废。按图示双点画线修改设计形状,24H9键槽待齿部高频感应淬火后再加工。这样减小了齿部变形,确保了尺寸精度。

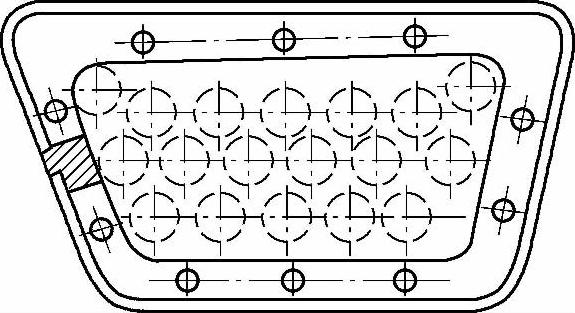

实例2 图4-59所示为大型剪切凸模。原设计为了减轻重量,结构为方框形状。要求整体淬火后硬度为58~63HRC。淬火后经常因产生扭曲变形而报废。改为刃口氧乙炔火焰淬火,其变形虽然稍小但也超差;如果解体制作又不易组装。为了减小淬火变形,改为如图所示的多孔结构,用T10钢制作后,刃口用氧乙炔火焰淬火,不仅变形甚微,且符合使用要求。

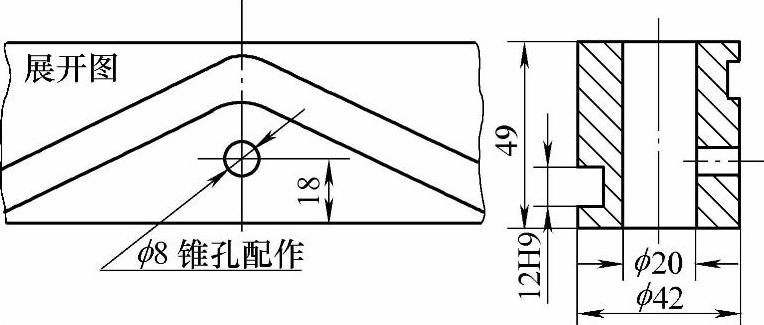

实例3 图4-60所示为滚轮。原设计要求45钢制作,12H9槽部高频感应淬火后硬度为45~50HRC。实践证明,只在槽部淬火难于实现,整体淬火变形大,且配钻φ8mm孔时很困难。如果将配钻处退火,因与槽部很近会影响槽部硬度等。改为用20钢或20Cr钢制作,则可以将12H9机械加工到图样要求,其余尺寸留3.0~3.5mm余量,渗碳后加工掉,然后热处理,最后钳工配钻φ8mm孔获得较好效果。

图4-59 大型剪切凸模

图4-60 滚轮

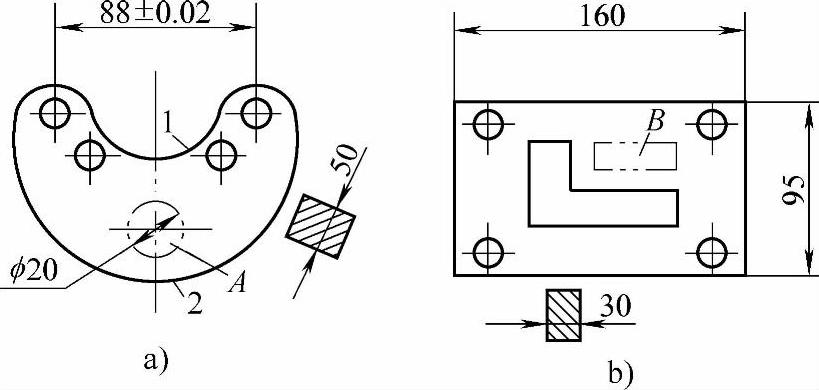

实例4 图4-61所示为两个存在类似问题的冲模。其中,图4-61a所示冲模用CrWMn钢制作,以往采用多种淬火方法均解决不了变形问题[(88±0.02)mm尺寸均有不同程度的胀大]。这是该钢淬透性好,参与转变的体积大以体积变形为主的缘故。如果增加一个如图中双点画线所示的φ20mm的工艺通孔A,经硝盐分级淬火后,尺寸公差和硬度均合格。图4-61b所示冲模增加一个如图中双点画线所示的方形工艺孔B,也收到了良好效果

图4-61 增加工艺孔的冲模

2.毛坯进行合理锻造和预备热处理

如前所述,合理的锻造和预备热处理工序对减少裂纹有重要影响,同样,对变形也有重要意义,这里不再赘述。实践证明,在某些情况下,为了解决最后热处理的变形问题,半成品的预备热处理有时成为主要环节。

图4-62 40Cr钢2级精度齿轮

实例1 图4-62所示为40Cr钢2级精度齿轮。齿轮高频感应淬火后引起了内孔收缩,主要是由于外层金属在加热过程中具有了一定的塑性,淬火冷却后形成一环形呈现拉应力的外层所致。内孔未被加热而处于弹性状态,在强大的压应力作用下,产生了弹性收缩变形。大量生产证明,当齿轮经粗车后,进行一次与高频感应淬火相同规范的高频感应正火预备热处理,然后精车到图样规定的尺寸要求,可使随后的高频感应淬火内孔变形量大为减小。由原来未经高频感应正火的内孔收缩0.035~0.045mm减小到0.005mm以下。应当指出,这种方法对于内孔被加热的情况不适用。

对于低合金工具钢(如CrWMn钢)制作的模具等,机械加工成形后进行一次调质处理(850~870℃加热油冷淬火,680~710℃高温回火),使碳化物充分溶解,对改善不良组织和消除机械加工应力有较好效果。分布均匀的碳化物和细粒状索氏体组织,增加了原始组织比体积,既提高了钢的力学性能,又有利于减小变形。

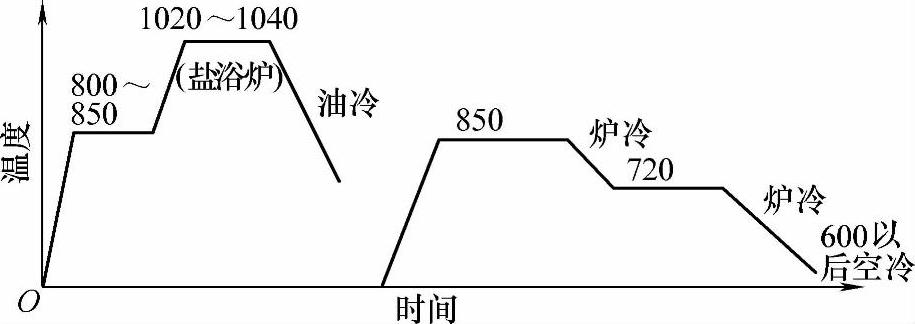

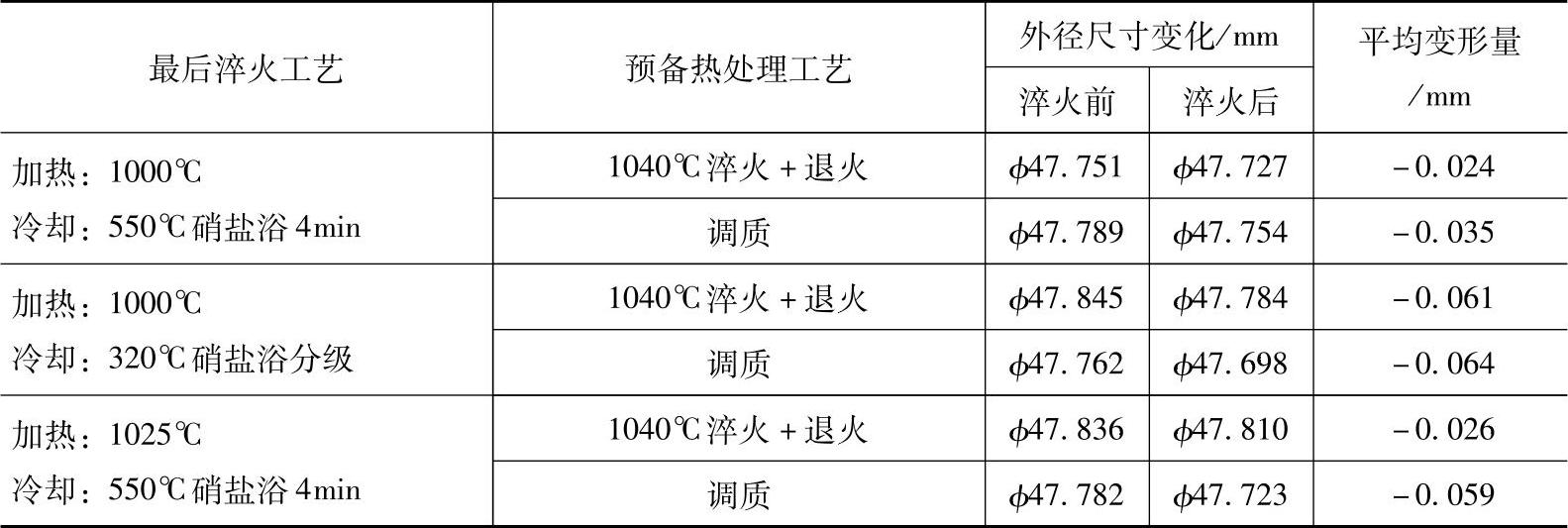

实例2 生产中试验表明,对于高合金工具钢(如Cr12MoV钢),经一般调质处理后进行淬火均有不同程度的收缩。若将调质处理的高温回火改为退火,如图4-63所示可获得如表4-10所示的较好效果。

图4-63 Cr12MoV钢模具预备热处理工艺(https://www.daowen.com)

采用1020~1040℃加热有利于大块状碳化物重新溶解和均匀化,并提高锻造后的毛坯质量。从表4-10中看出,将调质处理的高温回火改为退火,尽管淬火温度和冷却方法稍有变化,却能获得较小的变形。如果在精加工后进行一次高温回火则更好。

表4-10 Cr12MoV钢经不同预备热处理对变形的影响

注:工件内径为φ15mm,高为15mm

3.合理调整加工工序

在生产实践中,掌握了工件的变形规律及其特点后,合理安排冷、热加工工序对减少热处理变形有重要意义。

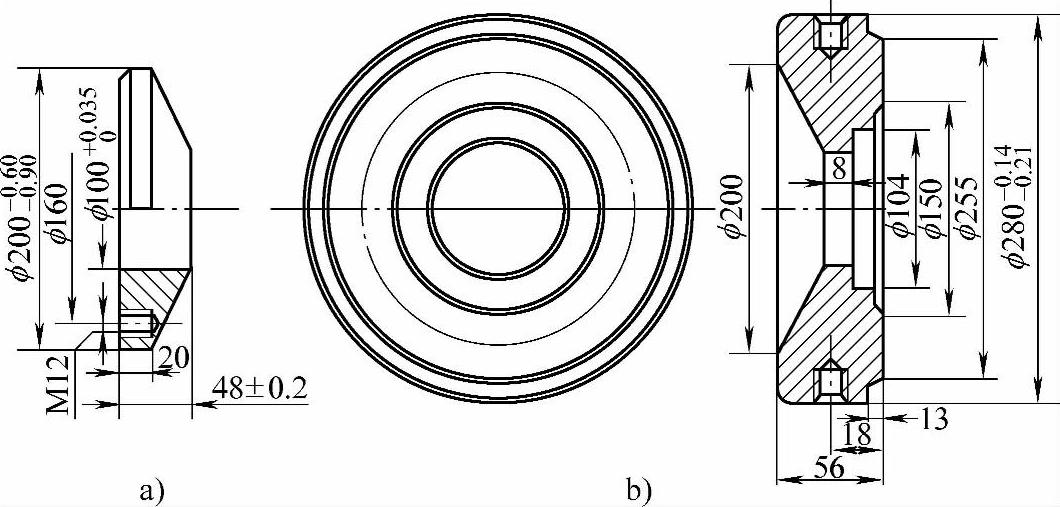

实例1 图4-64所示为模具的球面压头和压模体。设计要求两件加工完成后,安装时凸面和凹面接触面积达80%以上。尺寸精度满足技术要求:内孔与凸、凹面同轴度误差不大于o.02mm。其材料为20CrMnTi,渗碳层深度为1.2-1.8mm,淬火后硬度为58-62HRC。

图4-64 模具的球面压头和压模体

a )球面压头 b)压模体

由于模具较大不便于热处理后磨削加工,淬火后必须保证符合尺寸公差。但模具由于体积较大且渗碳温度高等而极易变形,难于保证尺寸精度不超差。为了消除渗碳过程产生的变形,在加工工序安排中,规定渗碳前的车削工序,除凸、凹面加工到图样规定尺寸外,其余部分留余量1.5-2.Omm。渗碳后精车到图样规定的公差要求,凸、凹面互相研合到全面接触。最后采用分级淬火,从而确保了对变形的要求。

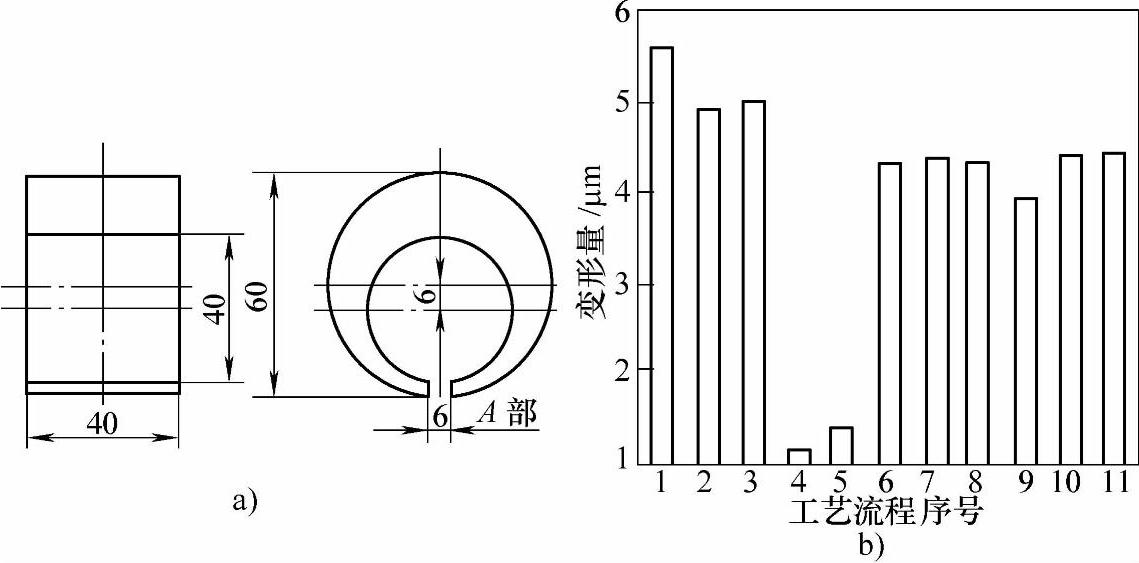

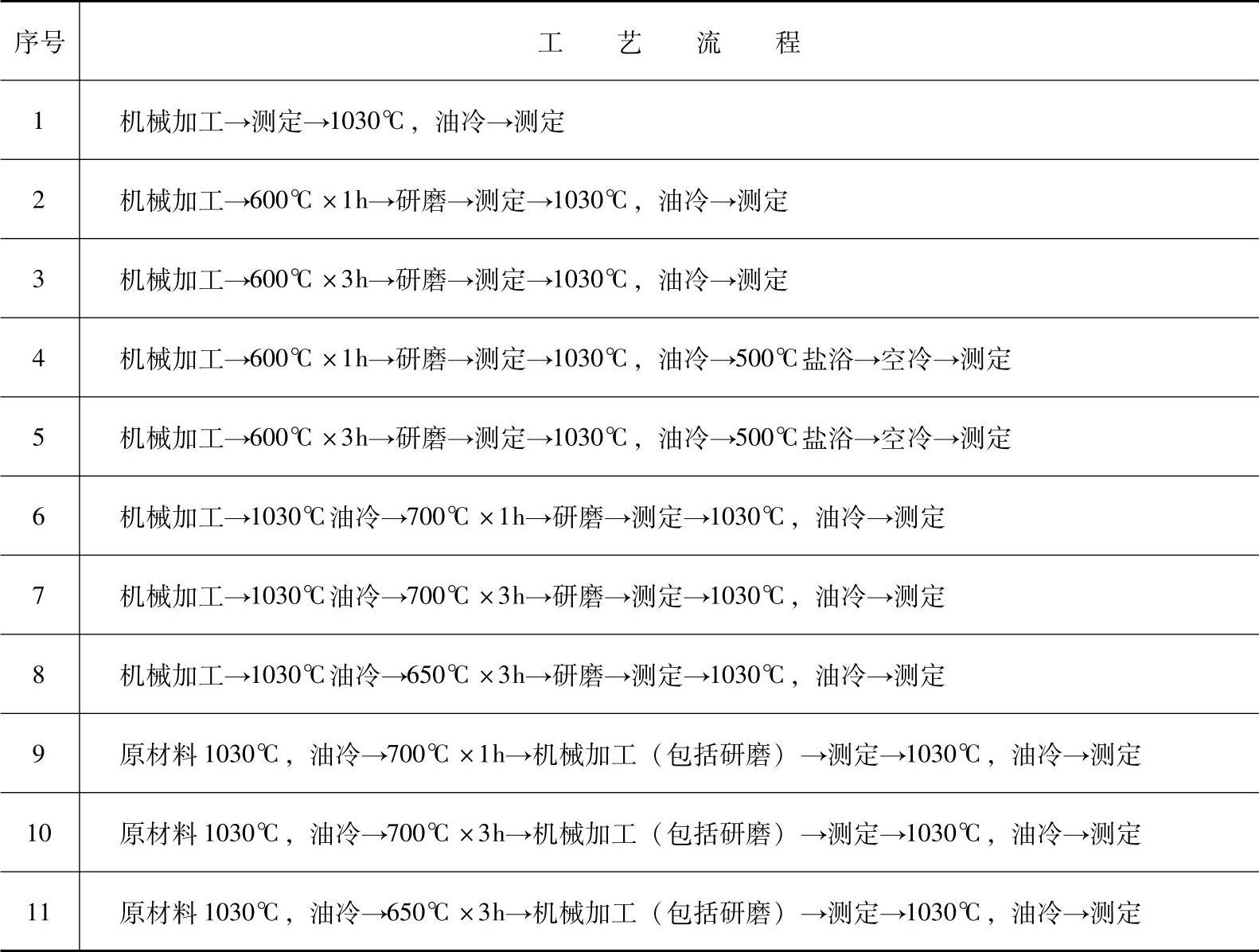

实例2 图4-65所示为4Cr5MoSi2V钢制作的圆形带缺口试样,经不同工艺流程加工后的变形量的比较。从图4-65中可以看出,序号4和序号5两种工艺流程加工的试样,其变形量最小,即机械加工后进行低温退火,然后再分级淬火的试样,可获得最小的变形。

图4-65 不同工艺流程加工后的试样变形量比较

a)圆形带缺口试样 b)不同机械加工、热处理流程的变形量 注:图4-65b中,工艺流程序号见表4-11;变形量为试样A部(6mm间距)的变形量。

表4-11 几种不同工艺流程

4.采用有效减小变形的先进淬火工艺

为减小工件淬火变形,往往在以下几方面考虑热处理的工艺参数。

1)为减小加热时因内应力引起的翘曲变形,通常采取预热或缓慢加热措施;为减小体积变形,则采取快速加热或局部加热法。

2)对于减小任何变形,采取允许的淬火加热温度范围的下限温度加热,往往收到较好效果。

3)在连续淬火冷却时,采取预冷方法可大大减小内应力,从而减小变形。

4)淬火过程,减缓Ms点以下温度的冷却速度,是减小变形很有效的方法,如分级淬火和双介质淬火等。

5)采取等温淬火是减小体积变形的重要工艺措施。

6)采取冷处理是减小时效变形的方法之一。

7)选择合适的回火温度及时回火,有利于减小变形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。