1.热处理时变形敏感性的判断

热处理时变形敏感性的判断,通常从以下两方面考虑:

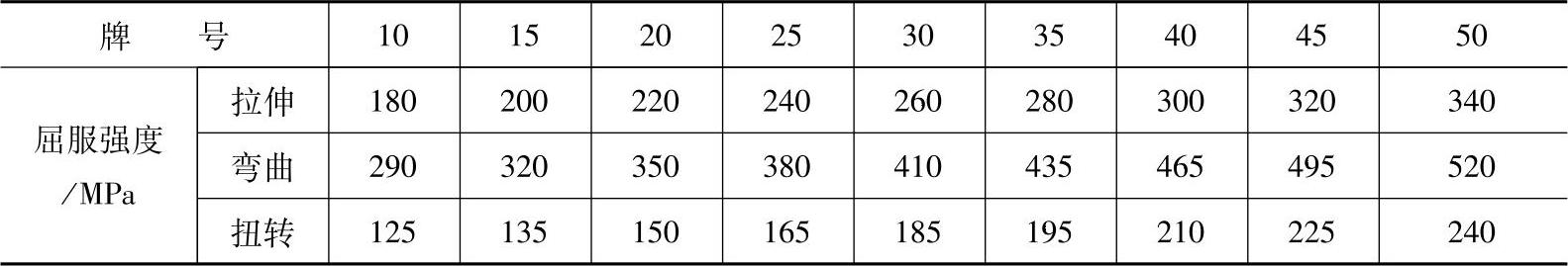

(1)钢的屈服强度 钢热处理时,只有内应力达到或超过其屈服强度时才会发生变形。决定钢屈服强度大小的主要因素是钢的化学成分、组织结构,以及所处的温度和应力状态等。例如,随钢的碳含量增加,屈服强度也增加。表4-3所示为不同牌号碳素结构钢的屈服强度。对合金钢而言,凡能溶于铁素体的合金元素,均能提高其屈服强度。另外,热处理过程中晶格点阵发生畸变,使位错组织难于移动,从而也提高了其屈服强度。屈服强度较高的钢,则不易产生变形。

表4-3 不同牌号碳素结构钢的屈服强度

另外,温度对屈服强度也有影响。当温度升高时,钢的屈服强度下降。同时,应力-应变曲线上的屈服平台变短。当温度达到400~500℃以上时,屈服平台消失,即钢受力作用后,没有弹性变形阶段而直接进入明显的塑性状态。因此,碳含量比较高和高温强度比较好的钢,热处理变形敏感性必然较小。

(2)热处理过程产生的内应力 因为塑性变形总是需要一定力的作用才能发生因此,热处理变形对其可能产生的内应力大小十分敏感。

2.化学成分对热处理变形的影响

(1)钢中碳含量的影响 对于碳素钢,主要取决于碳对其屈服强度和热处理内应力的影响。一般来说,随碳含量增加,热处理后翘曲变形减小,体积变形增加。

(2)钢中合金元素的影响 合金元素对变形的影响,主要是通过对钢的Ms点、淬火后钢中残留奥氏体量及淬透性的影响而起作用的。首先应当肯定,合金元素在钢中无论以何种形式(固溶体或碳化物等)存在,都能强化钢的基体,即增加塑性变形抗力因此能够减小淬火变形。

综上所述,合金元素通过对钢的多方面特性的影响,使合金钢的淬火变形比碳素钢淬火变形小得多,而且合金元素含量越多,变形越小。

3.原始组织和应力状态对热处理变形的影响

(1)原始组织的影响 工件热处理前的原始组织,例如,珠光体的形状,碳化物的形态、大小、数量及分布,合金元素的偏析等都对工件的热处理变形有一定的影响球状珠光体比片状珠光体比体积大,强度高,所以原始组织为球状珠光体的工件淬火变形相对较小。对于一些高碳合金工具钢(如CrWMn和GCr15钢)的球化级别对热处理变形有很大影响,通常以2.5~5级的球化组织为宜。对于含碳化物较多的高合金钢来说,碳化物的不均匀性直接影响淬火后的强度,而间接影响淬火后的变形情况。应当指出,由于碳化物的存在,对其淬火变形的方向性影响十分明显。其主要原因是基体与碳化物的热膨胀系数不同所致。

(2)应力状态的影响 生产实践表明,用冷拔钢材制作的直柄钻头时,因淬火前未进行严格的去应力退火,淬火后变形很大;经过去应力退火:600~650℃保温4~6h后随炉缓冷,变形情况得到了改善。经过大进给量切削加工的形状复杂工件,若其残余应力未经去除,将对其淬火变形产生更大的影响。

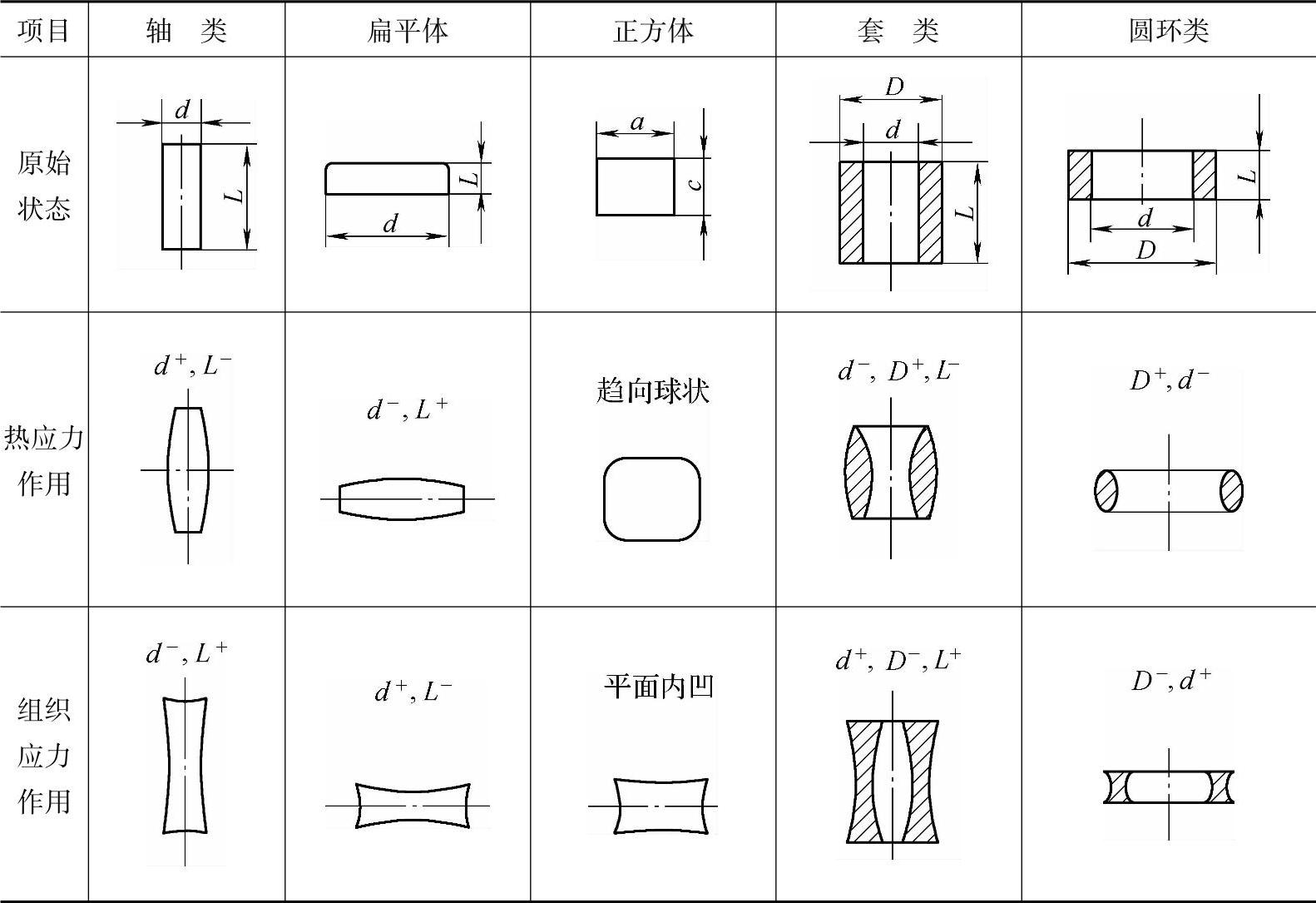

4.尺寸及几何形状对淬火变形的影响

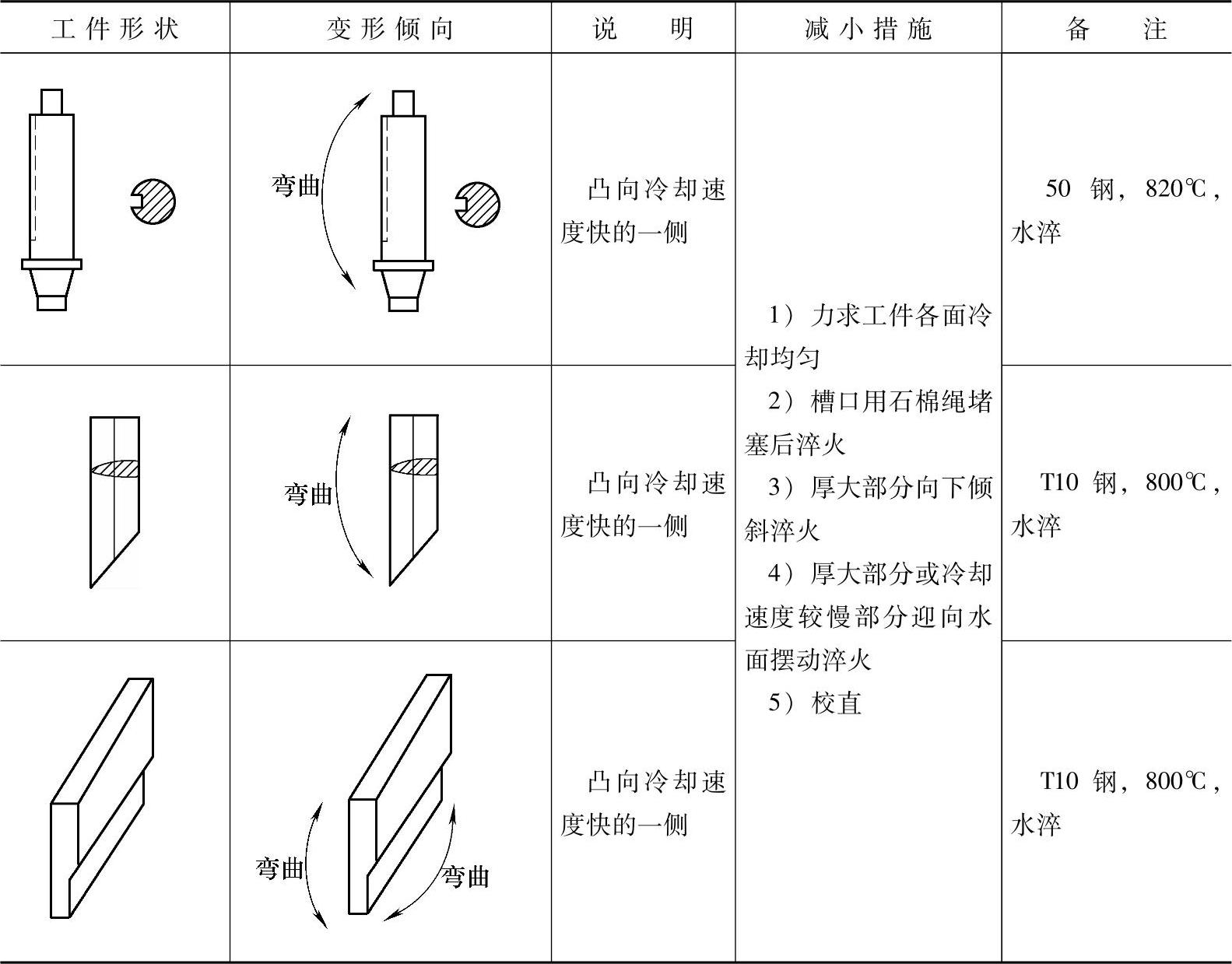

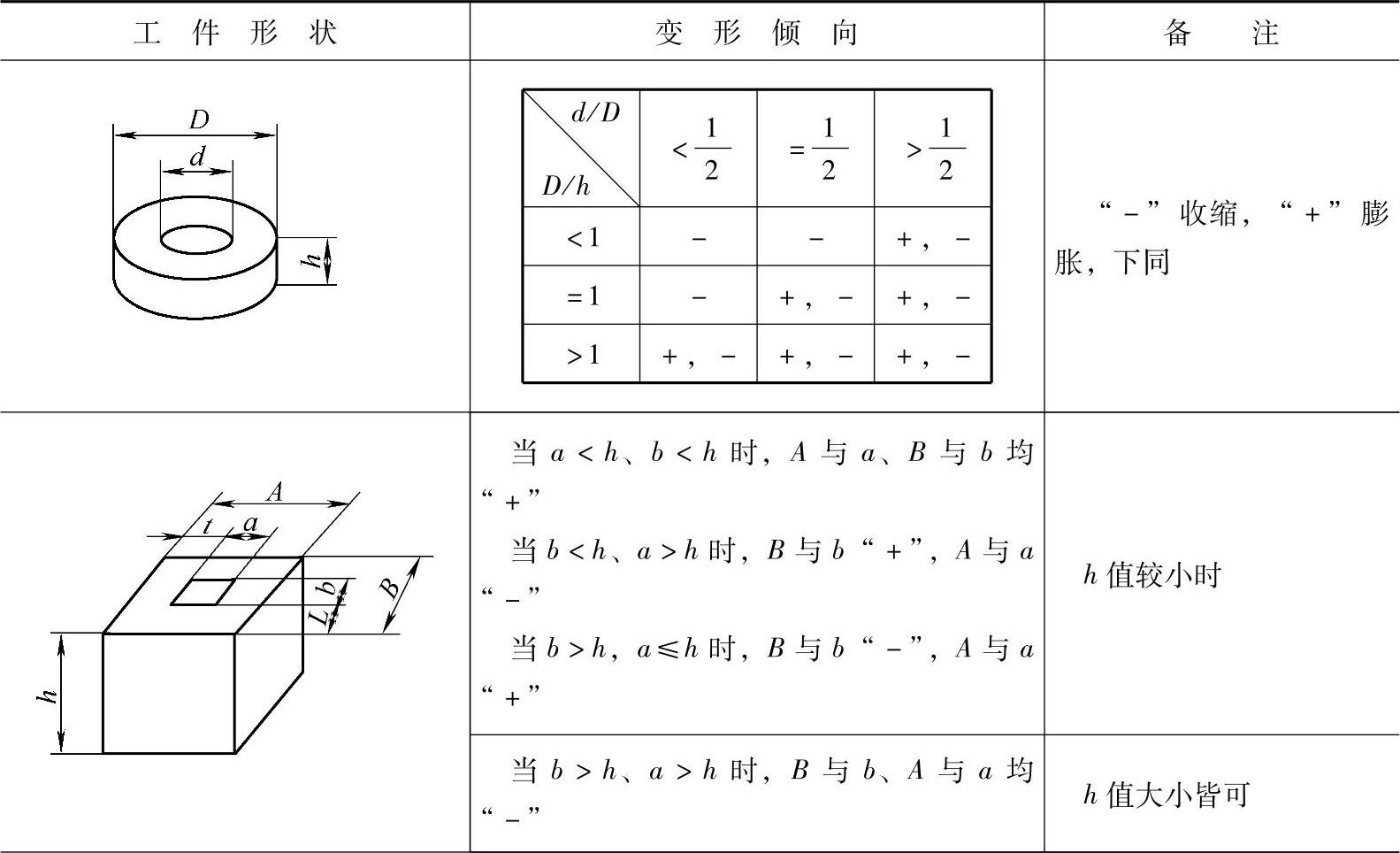

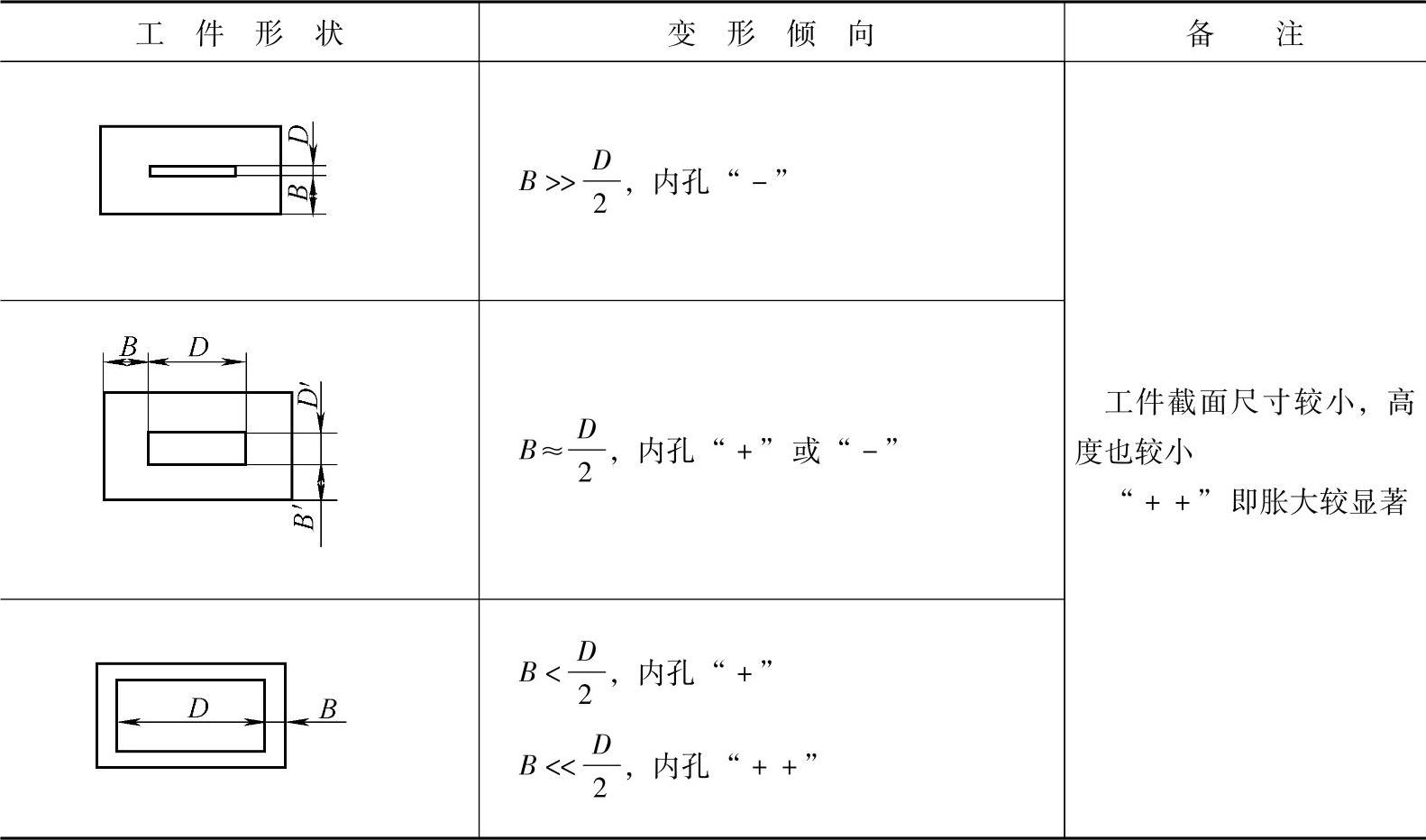

生产实践中所遇到的工件的结构形状各种各样,十分复杂。对于一般形状的工件热应力和组织应力的淬火变形倾向见表4-4。常见的几种形状复杂工件的淬火变形倾向见表4-5、表4-6。

表4-4 热应力和组织应力的淬火变形倾向

注:“+”表示增大,“-”表示减小

5.工艺参数对热处理变形的影响

任何热处理过程都是由加热和冷却两个基本过程组成,而且都可能产生变形。因此,变形问题是热处理普遍存在的问题,尤其是淬火过程中的变形问题更是不可避免。

表4-5 几种形状复杂工件的淬火变形倾向之一

表4-6 几种形状复杂工件的淬火变形倾向之二

(续)

(1)淬火加热过程 淬火加热过程的影响主要包括加热的不均匀性和加热温度两个因素的影响。

1)加热不均匀对变形的影响。加热不均匀可能是加热速度过快、加热环境(介质)温度不均匀、操作不当,以及钢的内部组织结构和化学成分不均等造成的。加热不均匀,特别对细长件和薄板件的翘曲变形的影响尤其严重。

在生产实践中,细长件淬火后经常出现不同程度的翘曲变形,其主要原因往往就是加热或冷却不均造成的。而且,受热温度高的一侧冷却后通常呈凹下的弯曲。特别是形状复杂的工件,快速加热时,产生不规则的变形十分严重。另外,对于高合金钢制作的工件需要整体透热时,由于其导热性差,加热速度过快,更易造成加热不均,由此产生的热应力足以在没冷却之前(加热状态)就产生了变形。因此,这些情况下的加热应当缓慢升温或分级加热。

对于只在关键部分满足淬火要求的工件,采用快速加热有利于减小变形。这是因为其他部分或心部加热温度低,其变形阻力大,并能减轻在高温塑性较好状态下工件自身重量对变形的影响。不过,快速加热的应用应根据不同情况而确定。

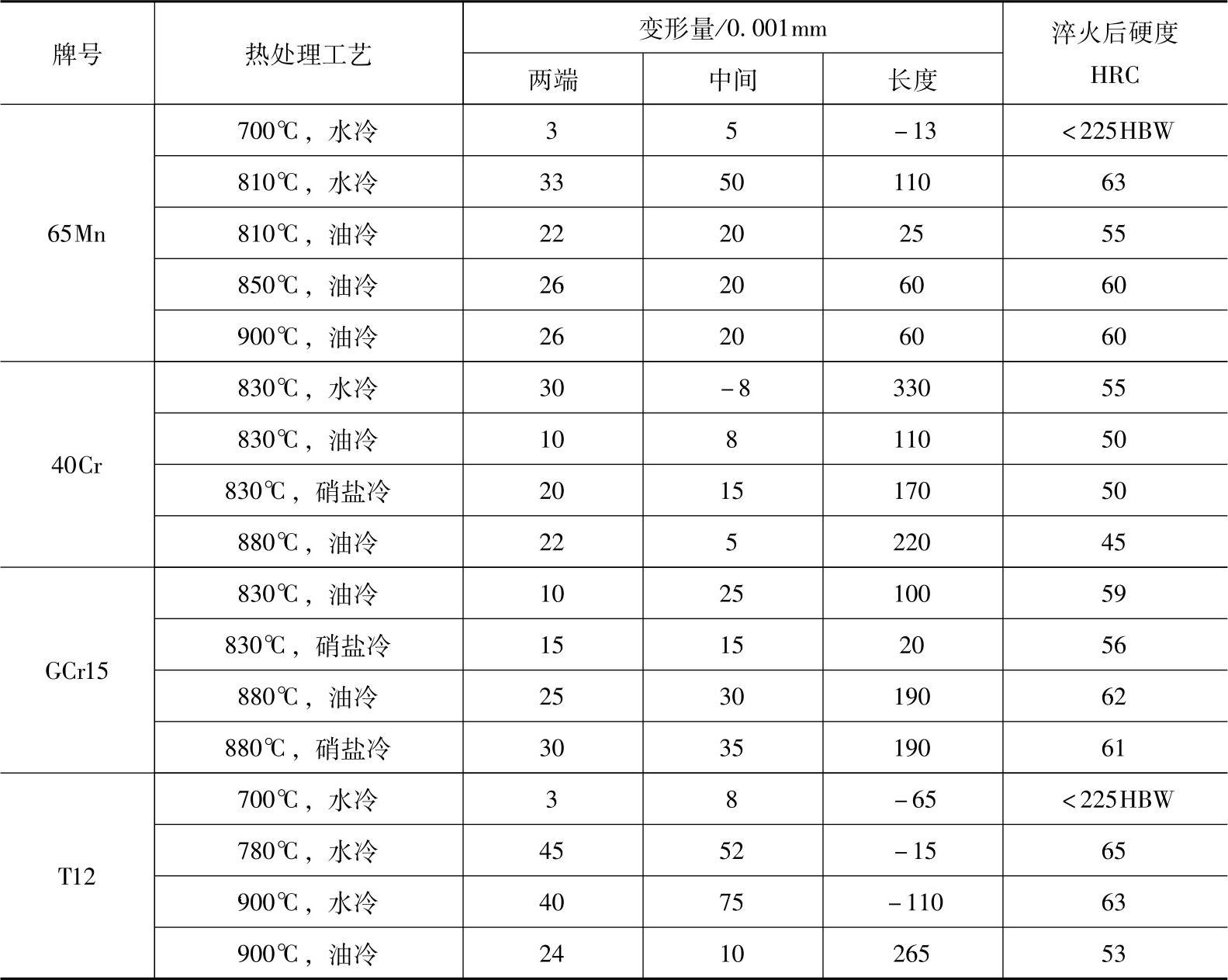

2)加热温度的影响。表4-7所示为淬火加热温度对几种钢轴类试样变形的影响由表4-7可以看出,各种钢的体积变形都随淬火加热温度的提高略有增加的倾向,但变化不显著。

实践证明,淬火加热温度对翘曲变形的影响远远超过对体积变形的影响。

(2)淬火冷却过程 淬火冷却过程的影响主要包括冷却不均匀性的影响和冷却速度的影响。

表4-7 淬火加热温度对几种钢轴类试样变形的影响(https://www.daowen.com)

1)冷却不均匀引起的变形。淬火冷却不均是客观存在的,只是程度不同而已。冷却不均匀,不仅对变形有严重影响,而且导致淬火后工件硬度和其他力学性能不均匀因此,淬火过程力求均匀冷却。试验研究和生产实践均证明,淬火冷却不均是造成翘曲变形的主要原因之一。

2)冷却速度对变形的影响。实践证明,冷却速度对变形影响很大。不言而喻,淬火冷却越激烈,工件内外(或厚薄不同处)温差越大,则产生的应力越大。因此,快速冷却导致变形增加是必然的。

等温淬火和分级淬火后比普通淬火变形小,这与其残留奥氏体量增加,使组织应力和热应力均降低有关。因此,等温淬火和分级淬火可以有效地减小淬火变形。

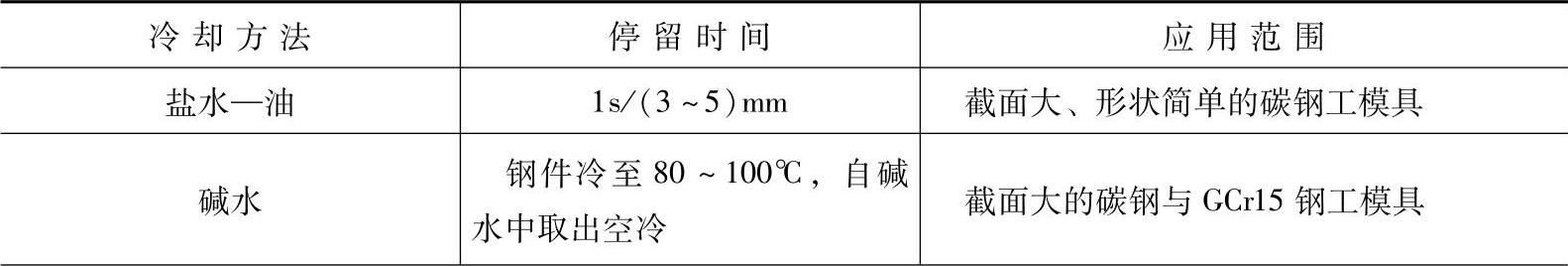

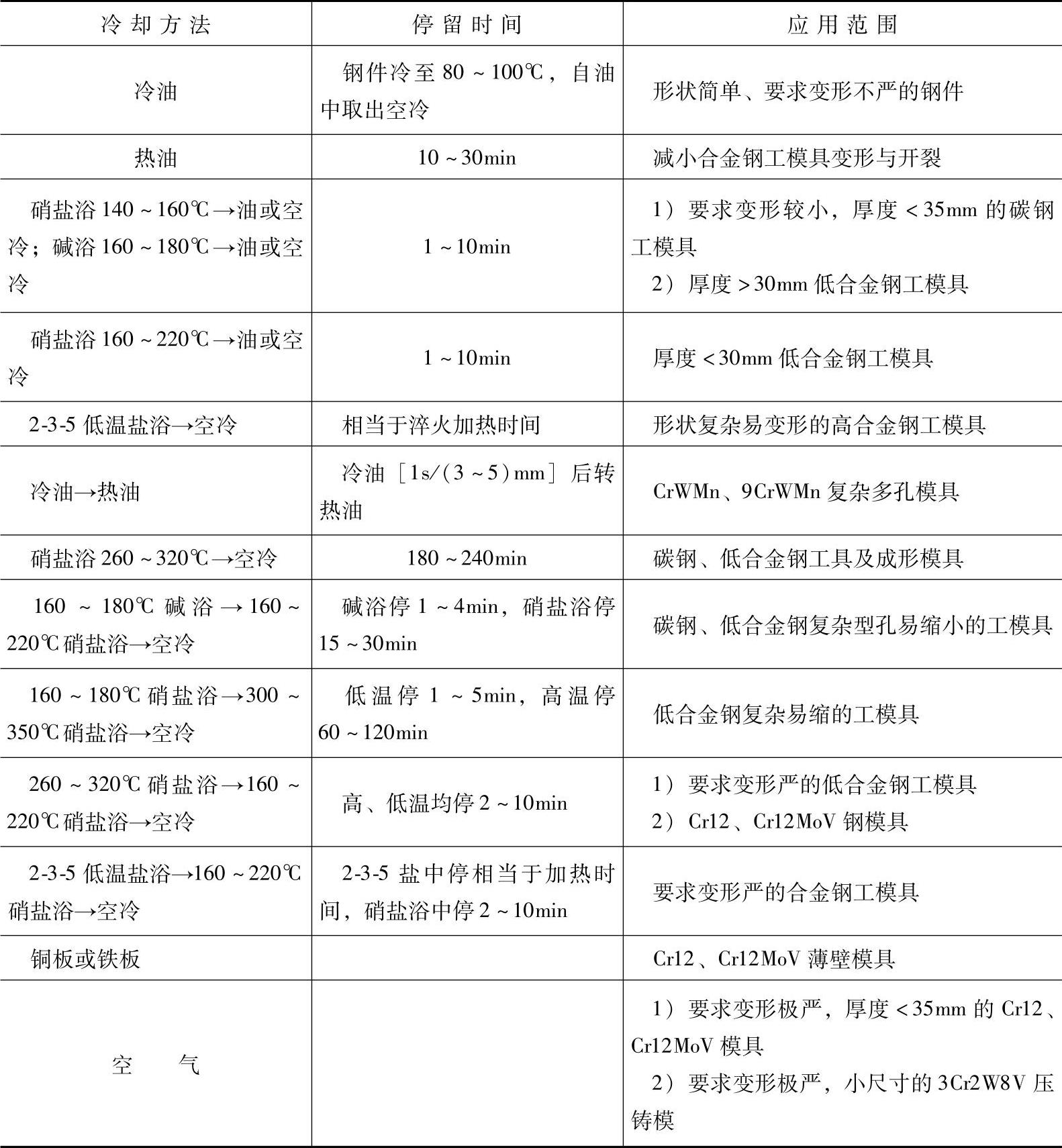

淬火冷却方法的选择原则见表4-8。减少淬火变形常用的几种冷却介质见表4-9。

表4-8 淬火冷却方法的选择原则

(续)

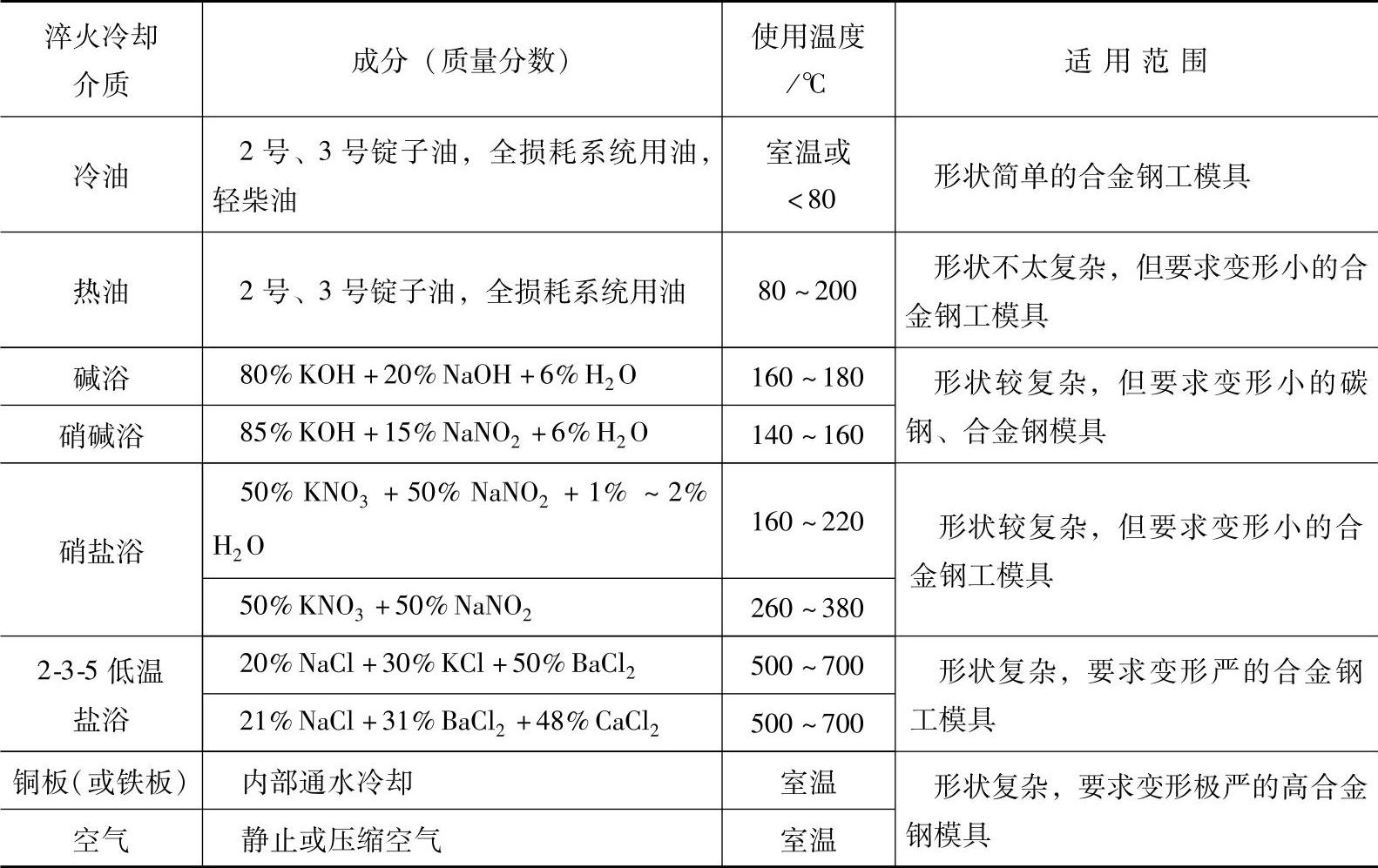

表4-9 减少淬火变形常用的几种淬火冷却介质

(续)

注:1.分级淬火冷却介质(碱浴、硝碱浴、硝盐浴、2-3-5盐)之温度选取原则:截面大或形状简单的工模具取下限(低值);截面小或形状复杂的工模取上限(高值)。

2.碱浴取出后的冷却方法选取原则:形状复杂的工模具选择空冷;形状复杂,但防止空冷时型孔胀大的模具选择油冷。

6.淬火操作因素对变形的影响

淬火操作因素对变形的影响,反映在翘曲变形方面比较突出。如在箱式炉中加热时工件的摆放和支承是否得当,冷却时投入的方向和方式是否合适等。

(1)工件加热时的支承和装夹的影响 试验表明,大部分普通钢加热到500℃以上,已有足够的塑性,如果工件在炉中摆放和支承不当,加热时会因工件本身自重而产生翘曲变形。因此,对一些细长件或薄板件,应垂直吊挂在盐浴炉或井式炉中进行加热为宜。

如果在箱式炉中加热,应尽量避免倾斜摆放或在两端支承。必须支承时,则支承点的距离应小于工件直径的3倍。

对于形状复杂的工件加热时,应当在凸凹之间进行支承,或为了加热均匀,可以在薄壁处用铁皮或石棉包扎或捆绑。加热好的工件,出炉时应力求平稳,不受较大弯曲或扭曲外力的影响。

(2)投入冷却介质的方向和方法 工件冷却过程,应夹持得当,力求受力均衡并应在冷却介质中均匀冷却。

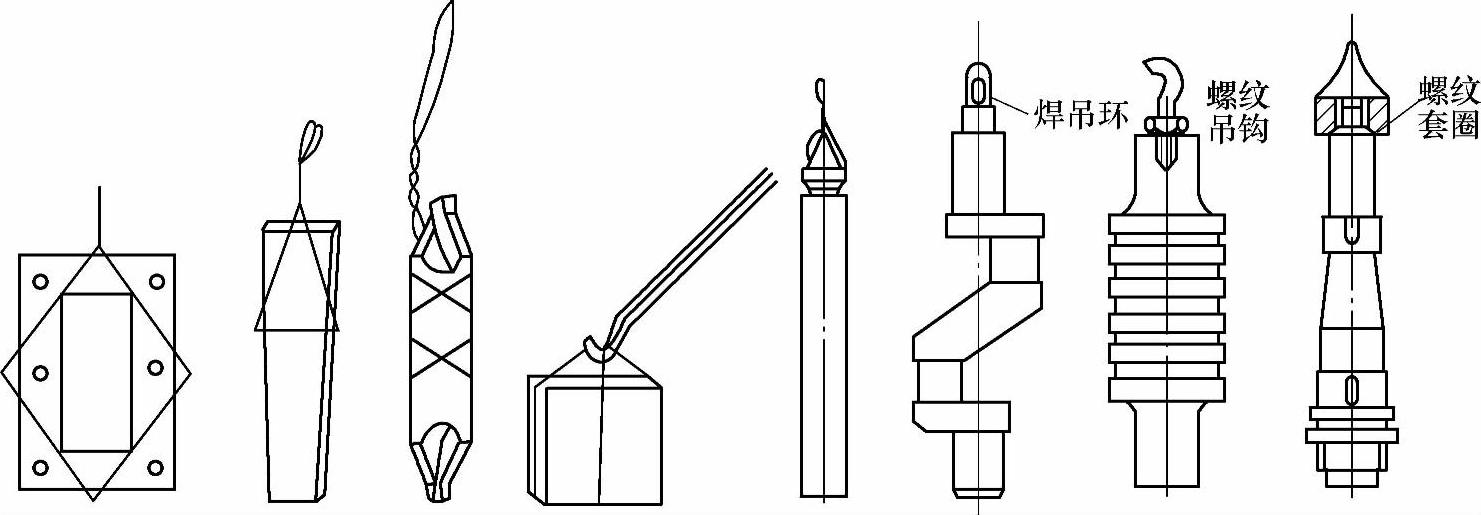

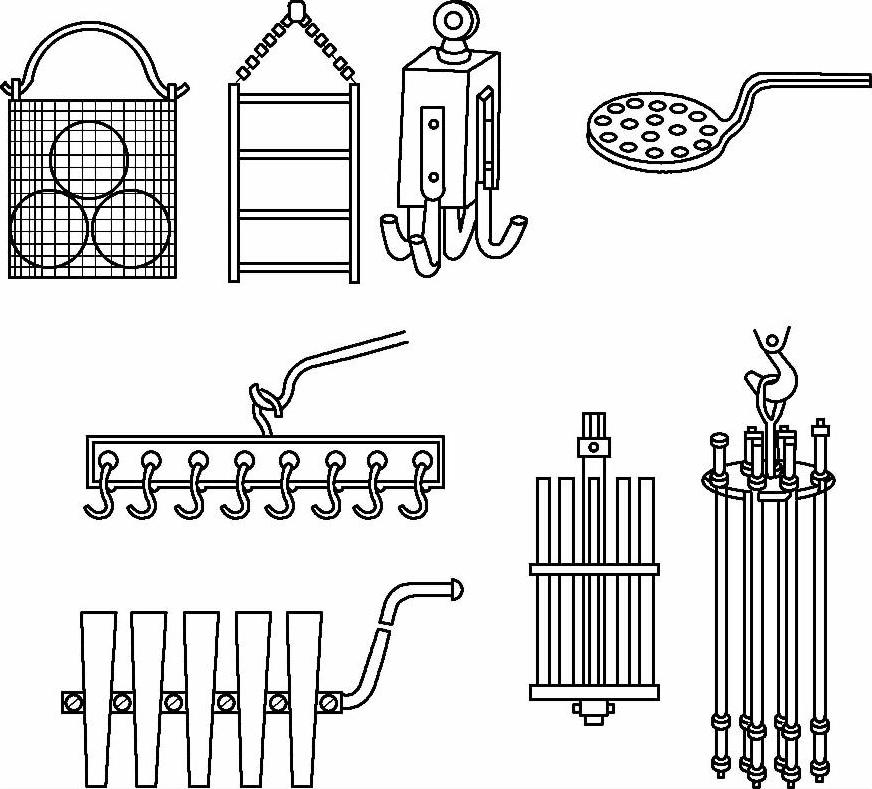

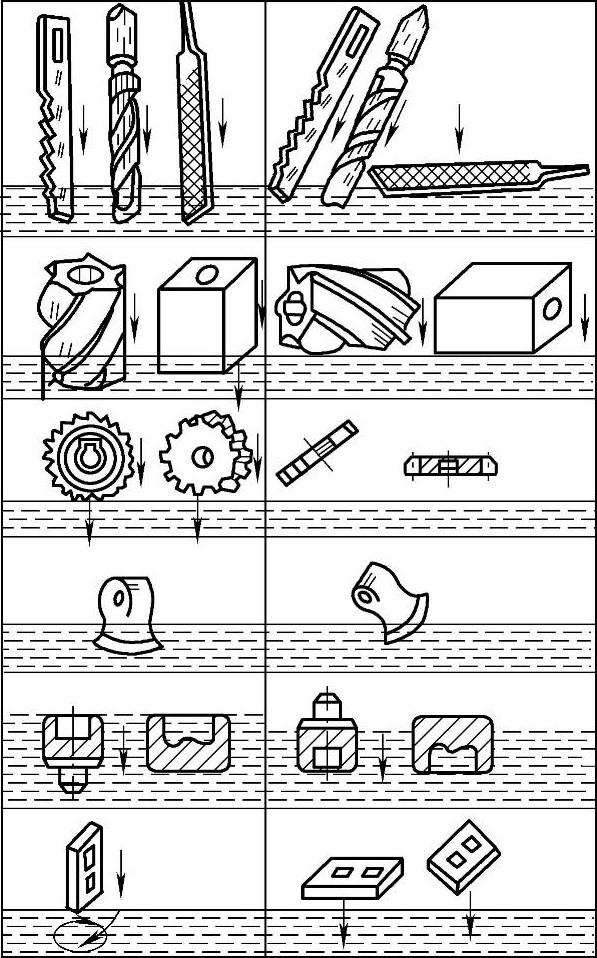

工件在冷却介质中的运动应因件施策。对于形状简单的工件,为了冷却均匀,可以用机械方法搅动冷却介质或使冷却介质循环冷却。工件常用吊挂方法见图4-54。常用淬火夹具见图4-55。淬火浸入方式见图4-56

图4-54 工件常用吊挂方法

图4-55 常用淬火夹具

图4-56 淬火浸入方式

7.回火、冷处理对热处理变形的影响

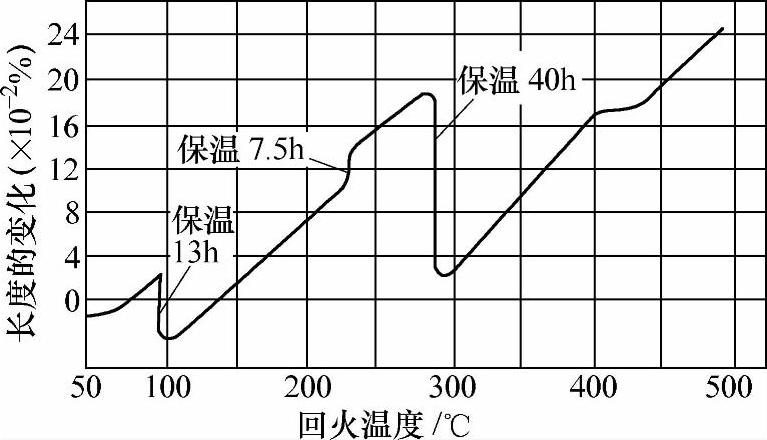

(1)回火对热处理变形的影响 回火有四个转变阶段。每个阶段的组织结构都有不同特点。由于各自比体积不同,将对体积变形产生影响。

图4-57所示为w(C)=0.97%的碳钢淬火后回火时的长度变化。从该图中可以看出,随回火温度提高,开始时其长度增加,但变化很小。在100℃保温13h后发现长度缩小,即所谓的回火第一阶段转变对变形的影响。240~270℃的温度范围,长度增大即所谓的回火第二阶段转变的影响。接近300℃温度回火时,因体积收缩而长度减小即所谓的回火第三阶段转变的影响。继续升温,则不发生组织转变,仅是碳化物发生聚集长大,其长度随回火温度增加而不断增加,即所谓的回火第四阶段转变引起长度的变化。

(2)冷处理对热处理变形的影响 对于精密零件和工模具来说,为了确保使用精度,使其尺寸稳定往往进行冷处理,使残留奥氏体进一步转变为马氏体,从而呈现尺寸增大的变形。淬火加热温度越高,冷处理后呈现的尺寸膨胀量越大。这是由于淬火加热温度越高,冷却后残留奥氏体越多,则冷处理时转变量越大造成的。

图4-57 w(C)=0.97%的碳钢淬火后回火时的长度变化

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。