1.有裂纹工件的处理原则

当出现淬火裂纹时,应根据产生的裂纹部位、程度、特点,以及对使用寿命和安全性的影响等,决定报废或补救。其处理原则如下:

1)承受静载荷且裂纹出现在不重要部位的工件,可以通过补救办法修复,并按次品或回用品处理。如果工作时,承受动载荷且载荷较大的关键件,不准修补,只能报废。

2)决定报废或修复,还应考虑加工成本、部位的受力状态,以及补救后使用性能能否得到保证等。

2.裂纹的切除和焊补法

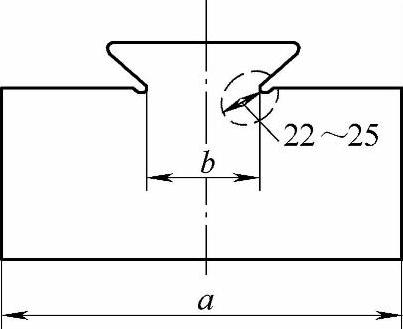

实例 图4-49所示锻模燕尾部位产生裂纹。若上模的裂纹长度小于10mm,或下模的裂纹长度小于35mm时,可以允许修复后使用。若a/b≥2时,裂纹深度在25mm以内,可以焊补。若a/b≤2时,裂纹深度在35mm以内,也可以焊补。如果裂纹超出上述范围则必须报废。

图4-49 锻模裂纹切除示意图

裂纹的切除和焊补方法如下:

1)裂纹应经全部切除,直至露出完全的金属面为止切口宽度不得小于22mm。此外,应考虑切口和切槽使之便于焊补等情况。

2)焊补后必须进行质量检验,合格后才可转下工序或入库。

3)模具焊补前应进行450~550℃预热,然后趁热焊补。

4)焊补时,焊条成分应符合或接近被焊件的化学成分,焊条直径为φ4~φ5mm。(www.daowen.com)

5)用直径为φ4mm焊条时,电流可选用160~180A;用直径为φ5mm焊条时,电流可选用180~200A。

6)焊补后须立刻转入450~550°炉中预热,然后升温达到650~680℃进行退火焊补质量合格后,进行机械加工修形,然后进行正常的淬火和回火。

3.裂纹的截止和嵌镶法

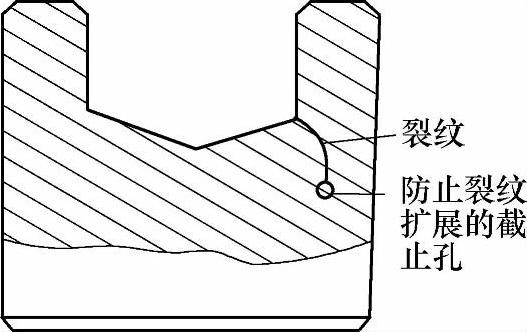

对于有裂纹的工件,也可以采用截止和嵌镶法补救。有些工件产生裂纹后,并不至于影响使用寿命和安全性。但是,如果裂纹继续延长可能会造成不良后果。因此,如何使裂纹终止于原状,并在使用中不再继续扩展,成为补救这种裂纹的主要方向。目前多采用截止和嵌镶法来防止裂纹的扩展。

实例 图4-50所示为尖角处有裂纹的卡板。为了截止裂纹的扩展,在裂纹最尖端处钻一适度圆孔,使之消除裂纹尖端的应力集中,让裂纹不再扩展。利用钻孔法消除裂纹尖端应力集中须注意以下两点:

图4-50 尖角处有裂纹的卡板

1)具有一定厚度的工件,应观察对应的两面,看哪一面裂纹最长及两面裂纹可能扩展的方向是否一致等。钻孔的位置,应以裂纹最长的一侧为准,而且将孔一直钻到对面时,该侧裂纹的尖端应落在孔缘上。否则,应在该端进行补钻。

2)钻孔直径应视裂纹宽度而定。一般钻孔直径应是裂纹宽度的3倍左右。

试验证明,欲彻底消除裂纹尖端的应力集中现象,截止孔半径必须在6mm以上。

应当指出,一般情况对有裂纹的工件不进行补救,多数按报废处理。只有那些十分贵重的工件,在不影响其使用的安全性和不严重降低其使用寿命的情况下,才实施补救。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。