如前所述,工件淬火是否产生裂纹主要取决于其内应力和脆断强度。淬火内应力的大小和分布特征又与工件的几何形状、淬透性、导热性及热处理工艺参数等有关;脆断强度又取决于其晶粒度、残留奥氏体数量、组织结构的均匀性等因素。因此,影响产生淬火裂纹的因素也是诸多方面的。

1.钢的化学成分对淬火裂纹的影响

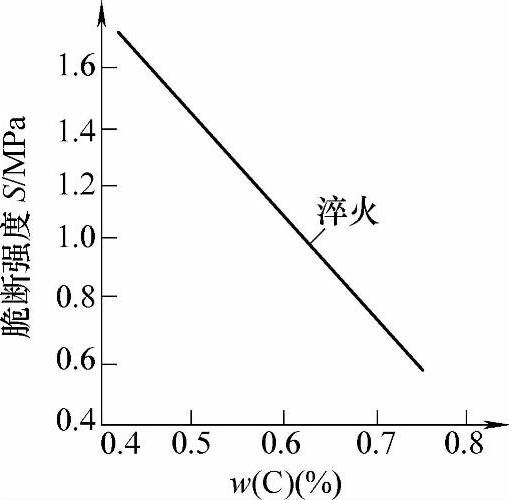

图4-19 碳含量对钢的脆断强度的影响

钢的化学成分中,碳对其力学性能影响最大,即钢淬火后的脆断强度主要决定于其碳含量,如图4-19所示。随着钢的淬火马氏体中w(C)增加至0.8%,其脆断强度(S)不断下降。这是由于不同碳含量的马氏体发生晶格畸变的程度不同所致。大量碳原子排列不规则的歪扭晶格,阻碍原子滑移切变进行,就像为脆性断裂做好了准备一样。因此,对亚共析钢来说,随钢中淬火马氏体碳含量的增加,其晶格畸变增大,则其脆断强度(S)降低。当碳含量在共析钢和过共析钢的碳含量范围时,其碳含量越多,淬火后组织应力越大,表面处于危险的拉应力状态,故淬裂的倾向也越大。但是过共析钢在Ac1~Accm之间加热淬火后,脆断强度不会继续降低。因为马氏体中的w(C)不会高于0.8%,过高的碳含量以碳化物形式存在,不增加马氏体中的碳含量,故也不会比w(C)=0.8%时的淬裂倾向大

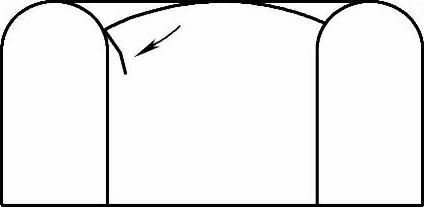

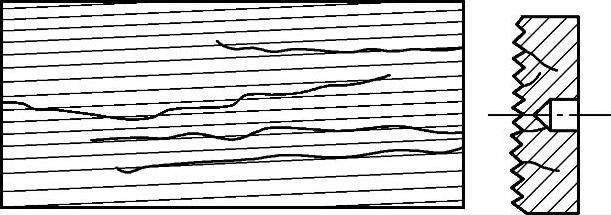

钢中的其他常存元素,如硅、锰、磷和硫等,虽然不直接影响裂纹的产生,但它们却能影响钢材的质量。例如,磷和硫形成的化合物不仅破坏钢的完整性使力学性能降低,而且会导致在其附近应力集中,引发淬火裂纹。图4-20所示为35钢螺母淬火裂纹实例。35钢制作的螺母,通常不易产生淬火裂纹,但由于硫化物偏析严重,致使在其棱角处出现裂纹。

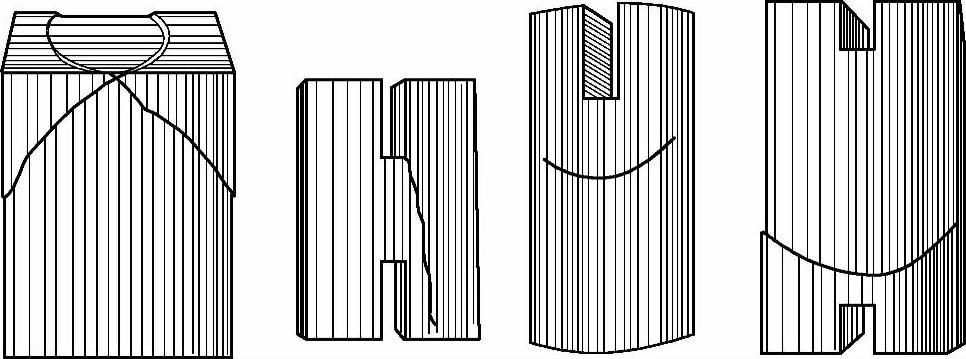

图4-20 35钢螺母淬火裂纹实例

合金元素对淬火裂纹形成的影响表现在多方面,且比较复杂。首先,对于一些在钢中形成稳定碳化物的合金元素,如铬、钨、钼、钒、铌等,在正常的淬火加热温度下,它们能够阻止晶粒长大。这样就减少了钢在加热时的过热倾向,不仅确保了力学性能不恶化,而且也不增加其淬火内应力。另外,一些在加热时溶入奥氏体中的其他合金元素,如硅、锰等,有效地提高了过冷奥氏体稳定性,即增加了钢的淬透性。从而,可以减小淬火临界冷却速度,大大降低淬火内应力,使形成淬火裂纹的倾向减弱。同时,合金元素除钴和铝以外,大多数都能降低钢的马氏体转变开始温度(Ms点),增加淬火后的残留奥氏体数量,从而可使内应力得到松弛,缓解淬火开裂倾向。但是,当需要残留奥氏体彻底转变成马氏体时,必须冷却到钢的马氏体转变终止温度(Mf点)以下,则淬裂敏感性并不能降低,甚至增加。

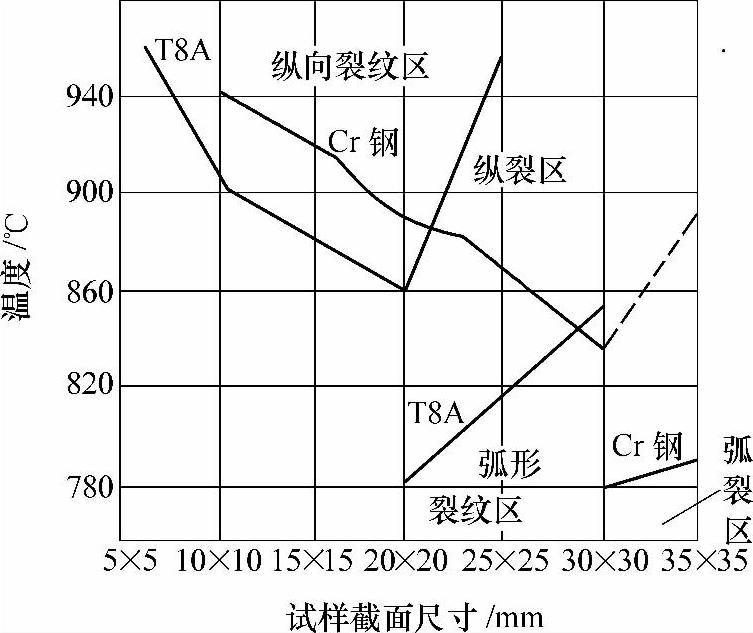

图4-21 T8A钢和Cr钢水中淬火冷却裂纹形成倾向的比较

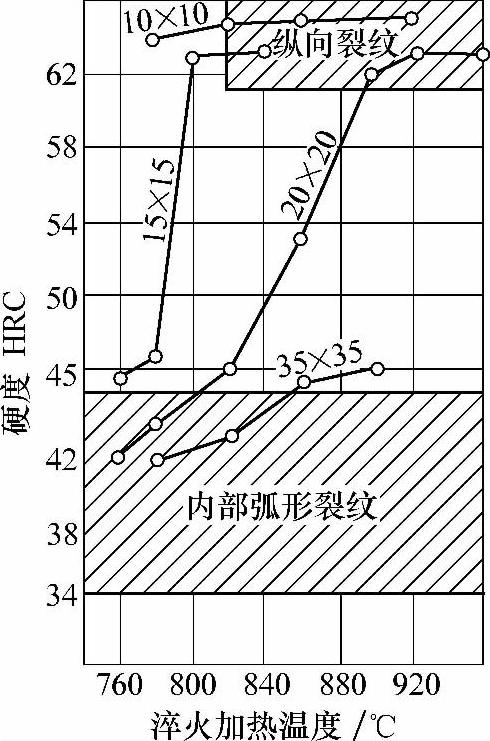

综上所述,合金元素对淬火裂纹形成的影响,主要是对钢的淬透性影响的结果。此外,随钢的淬透性增加,钢件形成裂纹的临界尺寸也相应增大。然而钢件形成裂纹的临界尺寸越大,则形成裂纹的倾向越小。如图4-21所示为T8A钢和Cr钢水中淬火冷却裂纹形成倾向的比较。从图中看出,T8A钢试样随着截面尺寸增加,其形成裂纹的倾向逐渐增加直至截面尺寸为20mm×20mm时最大此时,极可能因加热温度过高而产生纵向裂纹,或因加热温度过低而产生弧形裂纹。所以说,工件截面尺寸为20mm×20mm是T8A钢在水中淬火形成裂纹的临界尺寸。Cr钢试样形成淬火裂纹的临界尺寸为30mm×30mm。显然,这是因钢中加入合金元素使淬透性增加所致。钢中加入合金元素会使其导热性降低,加热时会产生较大的热应力,但是,由于高温状态下钢的塑性好内应力可以得到及时部分消除,对于含合金总量不超过10%(质量分数)的中低合金结构钢和合金工具钢来说,不足以产生裂纹。正因如此,高温快速加热在这些钢中得到了广泛应用。但在合金元素含量较高(质量分数超过10%)时,在其导热性更差的情况下,加热过程采用分段预热或缓慢升温也是必要的。特别是合金钢制作的大型和特大型,以及形状极复杂的零件或工模具,加热时限制升温速度是十分必要的,一方面可减少内应力,另一方面是为了组织转变更加均匀。

2.原材料缺陷对淬火裂纹的影响

生产实践表明,原材料存在缺陷,往往是产生淬火裂纹的主要原因之一。原材料缺陷包括冶炼过程残存的非金属夹渣、内部发纹、皮下气泡、疏松、缩孔、严重的枝晶偏析和碳化物偏析等,锻造和轧制过程产生的粗大晶粒、重叠、夹层、氢脆和锻裂等,这些缺陷都是产生淬火裂纹的根源之一。如前所述,这些缺陷不仅在其附近产生应力集中,而且显著降低其脆断强度。

例如,高速钢的碳化物偏析如果达到5级以上,按正常温度淬火后,形成淬火裂纹的倾向激增;然而,加热时采用正常淬火温度的下限或低10~15℃,虽然硬度可以满足62~64HRC的技术要求,但热硬性会明显降低。生产中,对碳化物偏析达到5级以上者,往往需要通过加大总锻造比或增加反复镦粗—拔长次数来改善碳化物偏析,从而减少淬火时的开裂倾向。

3.工件形状和结构对淬火裂纹的影响

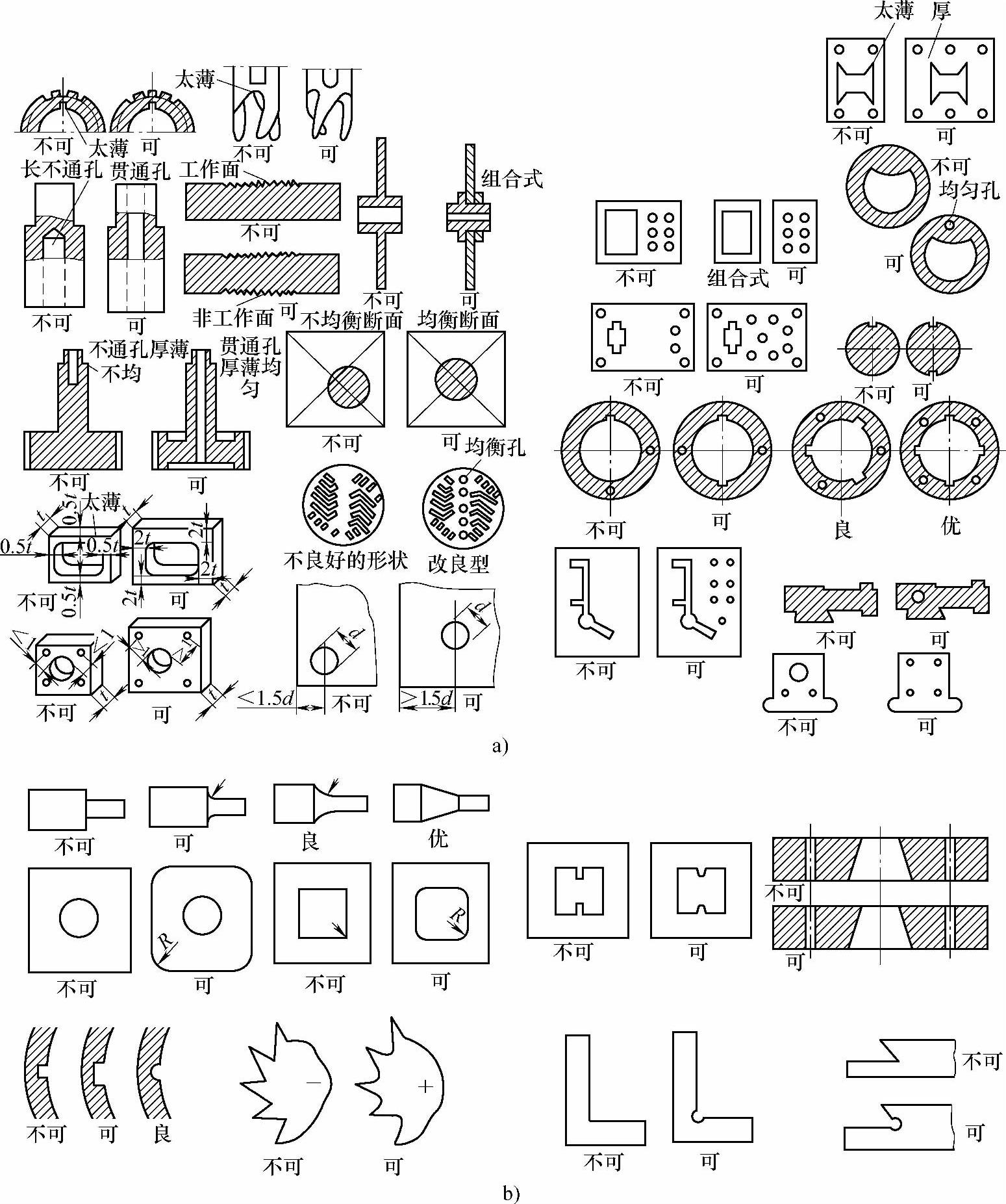

生产实践表明,工件设计得越不匀称,棱角越多,相邻截面相差越大,孔离边缘越近等,则产生淬火裂纹的危险性越大。图4-22所示为影响淬火裂纹的典型结构的正误对比。

试验表明,工件上的槽口对产生裂纹的影响与其尺寸大小、截面厚薄及能否淬透等有关。图4-23所示为带尖角和槽口未淬透试样产生弧形裂纹的典型实例。从图中看出钢的淬透性越小,截面尺寸越大,硬化层越薄,则淬火裂纹离槽口的深度越大。

带尖角和槽口未淬透试样产生裂纹的主要原因是这些地方容易产生应力集中。为了避免此类裂纹,倒钝尖角和将拐角用圆弧过渡等都是有效办法。试验表明,圆弧半径在6mm以上,基本可以克服应力集中现象。

高碳钢(T10A~T12A)制作的锉刀在盐浴炉中加热后,于20~30℃的水中冷却不同形状的锉刀产生不同的裂纹,如图4-24所示。

无论哪种形状的锉刀,在完全淬透的情况下通常产生纵向裂纹。完全淬透的所有锉刀中,扁锉(截面尺寸为3mm×12mm)淬裂倾向较小。截面尺寸为8mm×8mm~12mm×12mm的方形锉刀和截面尺寸为13mm×13mm×13mm的三棱形锉刀淬裂倾向最大实践证明,7mm×26mm扁锉的淬裂倾向最小。大刻纹锉刀淬火时,可能产生沿刻纹方向的横向裂纹。

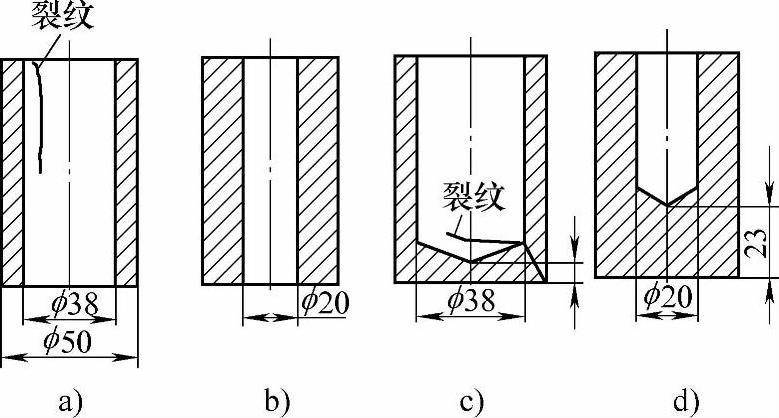

图4-25所示为45钢制作的不同壁厚的套筒形试样,经870℃加热后在水中淬火后的情况。由该图可见,薄壁空心筒(见图4-25a)、深孔套(见图4-25c)淬火后产生了裂纹,而厚壁空心筒(见图4-25b)、厚壁套(见图4-25d)淬火后没有产生裂纹。

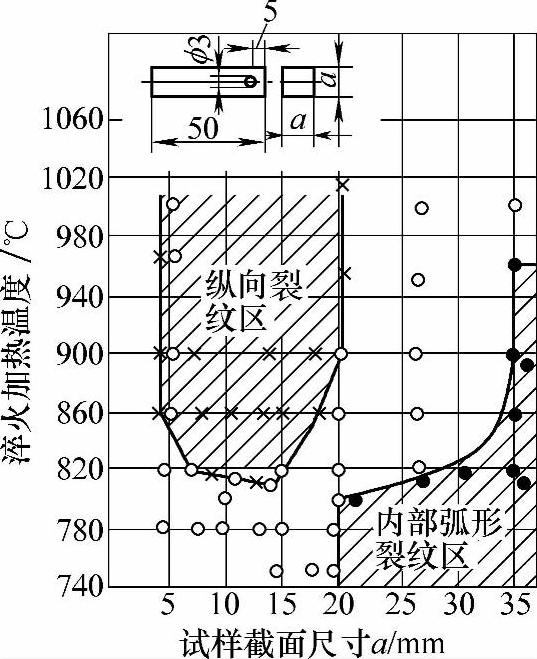

图4-26所示为T10A钢在水中淬火后裂纹形成与试样尺寸的关系。由于淬火后获得不同的淬透深度,使之形成裂纹的倾向发生明显变化。从图中可以看出,试样尺寸小于20mm×20mm,较高温度加热淬火后形成纵向裂纹。试样尺寸大于20mm×20mm,较低温度加热淬火后形成内部弧形裂纹。由此可见,尺寸20mm×20mm是试样形成两种裂纹区的临界尺寸(临界尺寸大小表明形成裂纹的倾向)。因此,对尺寸较小的工件淬火加热时,应严格防止过热,例如,尺寸12mm×12mm的工件在820℃加热并于水中淬火时,便能形成纵向裂纹。另一方面,试样尺寸大于20mm×20mm(临界尺寸),淬火加热温度低于800℃时,则易于形成弧形裂纹。

图4-22 影响淬火裂纹的典型结构正误对比

a)不均匀截面工件的改进设计实例 b)有尖角工件的改进设计实例

图4-23 未淬透试样产生弧形裂纹的典型实例

图4-24 不同形状的锉刀产生不同裂纹的实例

图4-25 不同壁厚的套筒形试样淬火后的情况

a)薄壁空心筒 b)厚壁空心筒 c)深孔套 d)厚壁套

图4-26 T10A钢在水中淬火后裂纹形成与试样尺寸的关系

○—无裂纹区 ×—纵向裂纹区 ●—弧形裂纹区

另外,高碳工具钢的试验表明,当表面硬度为63~66HRC时,产生裂纹的特点取决于其心部硬度。例如,心部硬度为43~49HRC时,则硬化层浅的试样往往形成弧形裂纹。若心部硬度在62HRC以上时,易形成纵向裂纹。因此,心部硬度应控制在49~61HRC范围为宜。

值得指出的是,在生产实践中为了防止淬火裂纹,只从某一个方面考虑问题是远远不够的,必须根据实际情况,进行多方面分析后,找出主要问题,进而采取预防措施。

4.淬火前的组织结构和应力状态对淬火裂纹的影响(https://www.daowen.com)

相变前的组织状态对相变后的晶粒度及其长大有直接影响。试验表明,将珠光体加热到Ac1以上转变成奥氏体时,珠光体片越细小,转变初期获得的奥氏体晶粒越细小均匀。因此,原始组织越细小均匀,奥氏体晶粒越不易长大,则允许的淬火加热温度范围越宽。

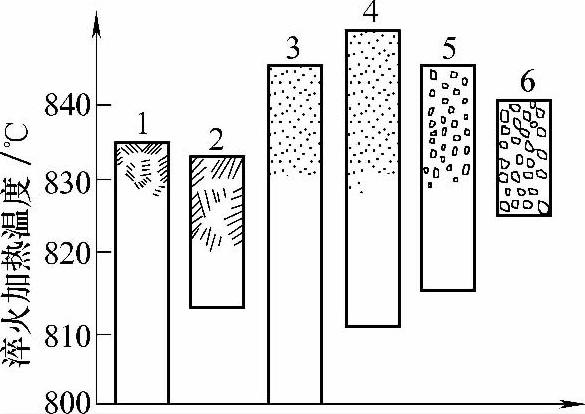

图4-27所示为各种原始组织淬火加热温度的允许范围。点状珠光体和细粒状珠光体允许在较高的温度加热。显然,在同样温度下加热,其产生淬火裂纹倾向减小。此外,粒状珠光体的比体积较片状珠光体的比体积大些,因此淬火后比体积变化小,故也使淬火裂纹倾向减小。但是,对于截面较大的工件,细片状珠光体能够增加其淬透深度,从而减小弧形裂纹的形成。因此,在生产实践中要根据实际情况,欲获得良好淬火效果应做好恰当的原始组织准备。

图4-27 各种原始组织淬火加热温度的允许范围

1—细片状珠光体 2—片状珠光体 3—点状珠光体 4—细粒状珠光体 5—粒状珠光体 6—粗粒状珠光体

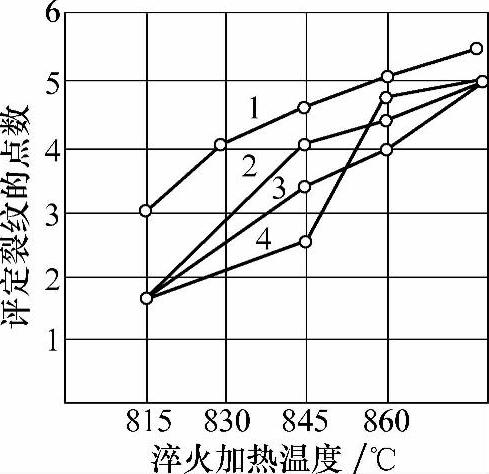

对于淬透性较好的合金钢来说,尽管可以采用油冷淬火,但由于淬火前原始组织不同,其形成裂纹的倾向也不同。图4-28所示为GCr15钢不同原始组织淬火后形成裂纹倾向的对比。带角形和四方形槽口的试样,淬火前预先处理成细片状珠光体、点状珠光体、细粒状珠光体和粗粒状珠光体四种组织,再分别经不同温度加热淬火后,产生裂纹的倾向如图中曲线变化所示。从图中看出,原始组织为细片状珠光体的加热淬火后形成裂纹倾向最大,原始组织为细粒状珠光体的淬火后形成裂纹倾向最小;原始组织为粗粒状珠光体的在较低温度淬火后形成裂纹倾向也最小,但随加热温度提高,产生裂纹倾向会不断增大。

图4-28 GCr15钢不同原始组织淬火后形成裂纹倾向的对比

1-细片状珠光体 2-点状珠光体3-细粒状珠光体 粗粒状珠光体

注:评定裂纹的点数:1点—热酸蚀后无裂纹;2点—热酸蚀后发现轻微裂纹;3点—肉眼不可见,但热酸蚀后发现严重裂纹;4点—有轻微的开裂倾向;5点—有严重的开裂倾向。

淬火前钢中的碳化物不均匀性对形成裂纹的影响,主要是通过其对内应力和脆断强度的影响而体现的。因此,碳化物的存在及随其不均匀性恶化,会直接导致形成裂纹的倾向增加,即碳化物不均匀性对内应力和脆断强度均产生的直接影响,实质就是对形成裂纹倾向的间接影响。

经过淬火的钢,在重新二次淬火时,应当引起注意。如果前次的淬火应力没有得到彻底消除,且晶粒很细小(晶粒度为7~8级以上)而直接加热二次淬火时,极易造成晶粒粗大或粗细不均,增加二次淬火的开裂倾向。

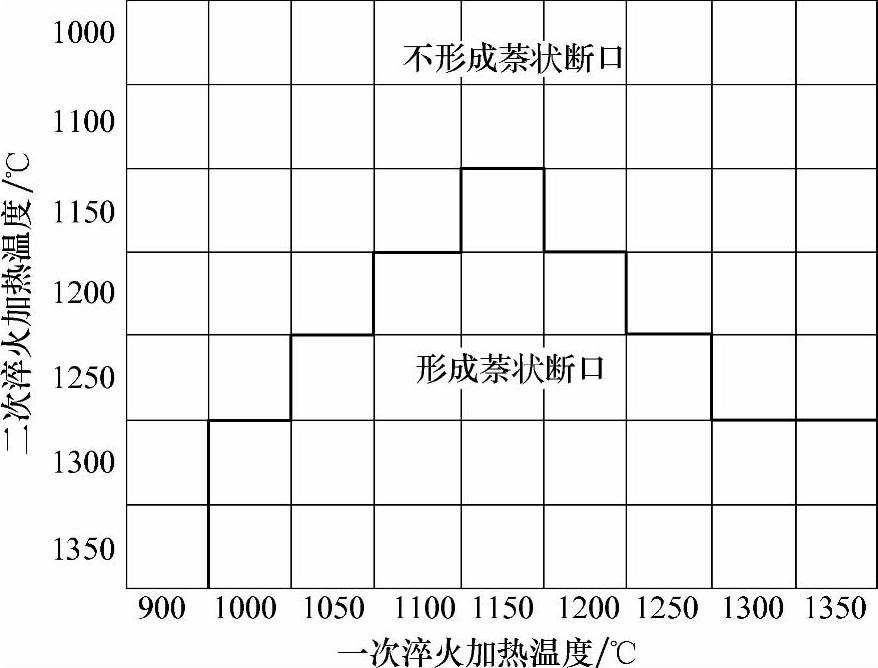

图4-29所示为高速钢一次淬火后未经退火而直接二次淬火产生萘状断口的情况萘状断口就是晶粒粗大或粗细不均、脆性极大的淬火组织状态。断口呈现粗糙的深灰色。从该图中看出,二次淬火时,适当调整加热温度可以避免萘状断口的产生。

5.加热因素对形成裂纹的影响

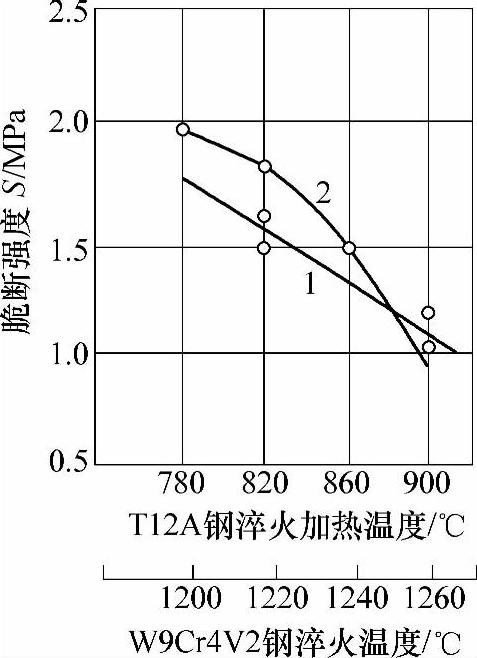

淬火加热温度越高,则晶粒度越大。对于中、高碳钢,淬火加热温度越高,在同样冷却条件下,其内应力和形成裂纹倾向也越大。图4-30所示为T12A和W9Cr4V2两种钢的淬火加热温度对脆断强度的影响。从该图中可以看出,两种钢都是随淬火加热温度升高,脆断强度不断降低。因此,淬火加热温度越高,形成纵向裂纹的危险性越大。

图4-29 高速钢一次淬火后未经退火而直接二次淬火产生萘状断口的情况

注:一次淬火采用空冷,二次淬火采用油冷。

图4-30 淬火加热温度对脆断强度的影响

1-T12A 2-W9Cr4V2

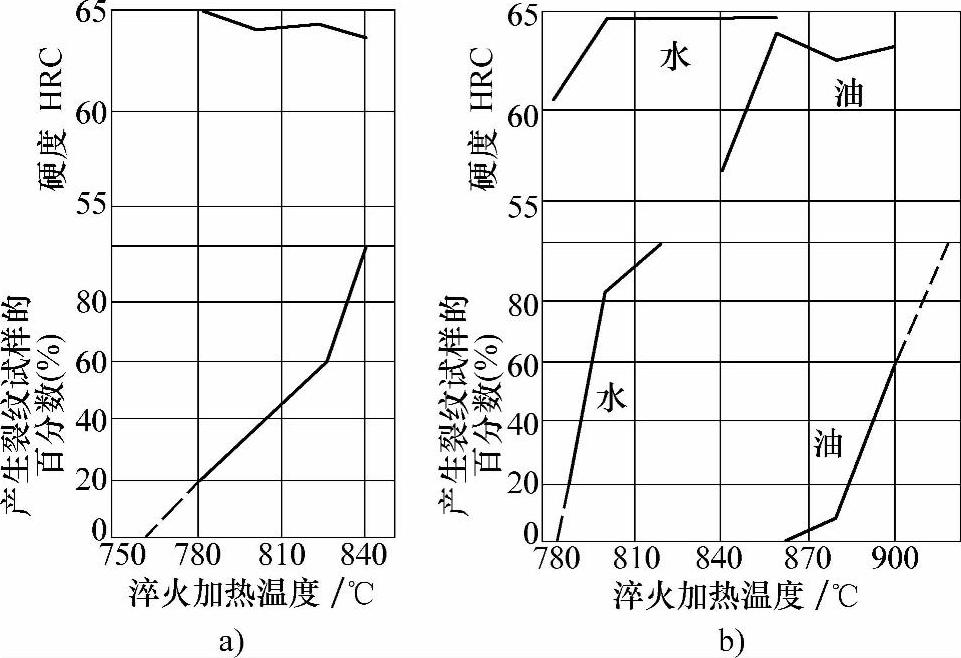

图4-31所示为Tl0和9SiCr两种钢淬火加热温度与产生裂纹试样百分数的关系。

图4-31 淬火加热温度与产生裂纹试样百分数的关系

a)Tl0钢水淬 b)9SiCr钢水淬和油淬

值得指出,如果加热温度过低,淬火后组织中存有网状铁素体时,由于其强度很低,往往沿铁素体网形成裂纹。

图4-32所示为T10钢在水中淬火后裂纹形成与心部硬度的关系。从该图中看出T10钢淬火后心部硬度在36HRC左右的范围内形成弧形裂纹。当心部硬度高于46HRC而低于35HRC时不形成裂纹。当心部硬度接近表面硬度时,易形成纵向裂纹。心部硬度高于46HRC而不形成裂纹的原因,主要是试样淬火后心部获得的马氏体与托氏体组织数量的比例关系较恰当。这是组织转变过程的比体积变化使整体产生的拉应力极小的缘故。心部硬度低于35HRC而不形成弧形裂纹的原因,认为是心部塑性较好,产生的拉应力得到松弛的结果。然而,对于不同尺寸的工件,欲获得不产生裂纹的心部硬度,需要采取不同的淬火加热温度,可按图4-32中曲线的变化规律进行调整。

图4-32 T10钢在水中淬火后裂纹形成与心部硬度关系

注:图中10×10、15×15、20×20、35×35表示工件的截面尺寸(mm)。

综上所述,淬火加热温度的确定,既要考虑工件尺寸和钢的淬透性,又要顾及产生哪一种裂纹的可能性而做较全面地分析,才能取得预期效果。

6.冷却因素对形成淬火裂纹的影响

钢在淬火冷却过程中,其温度经历两个区域,即相变前的过冷奥氏体区和相变区。工件经加热奥氏体化后冷却到两个不同的温度区域,其性能和应力状态截然不同。由于冷却到过冷奥氏体区时处于低强度、高塑性状态,只产生一定的热应力,因此不会产生淬火裂纹。当温度降至钢的Ms点以下进行马氏体转变过程时,则产生组织应力。在强大的组织应力作用下最易发生淬火开裂

实践表明,在Ms点以下的冷却速度越快,发生淬火开裂的倾向越大。例如Cr12MoV钢制作的搓丝板,从1030℃淬入280~300℃硝盐中停留一段时间后取出,因为急于使用而立即在水中清洗,结果产生纵向裂纹,如图4-33所示。又如,9SiCr钢和W6MoCr4V2钢制作的φ25mm×10mm、带方形槽口的φ25mm×10mm试样,经正常淬火加热温度加热后分别在油中冷却到200℃、150℃、100℃和50℃后,取出立即转入水中冷却到室温。分别检查其硬度和有裂纹的试样数目,结果是在水中经历的温度间隔越大,产生裂纹的试样数目越多,如图4-34所示。由此也证明,在Ms点温度以下冷却速度越快,发生淬火开裂的倾向越大。

图4-33 Cr12MoV钢搓丝板的淬火裂纹

试验研究指出,钢在其Ms点以下缓冷,可以获得碳含量较低的马氏体,并增加其残留奥氏体数量,从而减少其组织应力,这有利于减小淬火开裂倾向。另外,在其Ms点以下缓冷,能够提高冷却后钢的强度和脆断强度。因此,在Ms点温度以下缓冷是防止形成裂纹的重要措施之一。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。