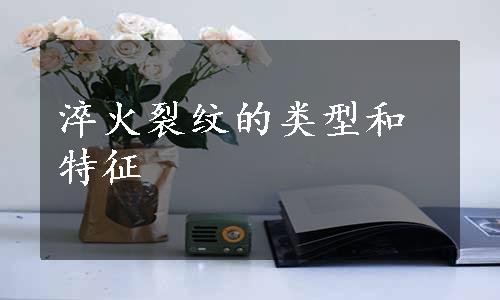

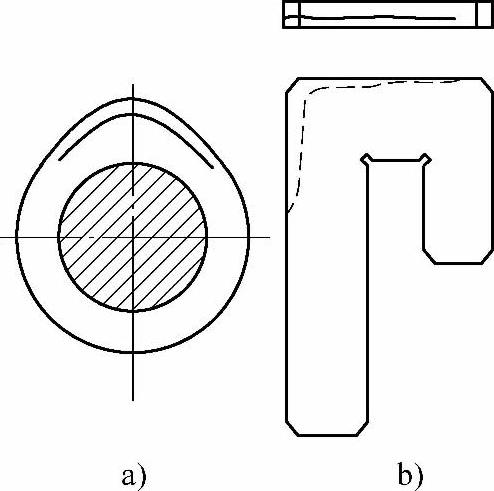

钢件热处理时产生的裂纹类型如图4-14所示

图4-14 钢件热处理时产生的裂纹类型

1.纵向裂纹

沿工件表面裂向心部一定深度的、较长的裂纹称为纵向裂纹。其特征是单个工件上的裂纹数量仅1或2条,但深度较大,甚至整体开裂。轴类工件以及形状复杂的工模具深度淬火时,极易产生纵向裂纹。

生产实践表明,纵向裂纹往往发生在完全淬透的工件上或形状复杂的工模具截面突变处。一般来说,淬火裂纹的断口无氧化颜色、无脱碳现象。否则,可能是在淬火加热前就已存在了裂纹。

通过显微镜分析,如果在裂纹断口附近观察到有夹杂物或碳化物严重偏析,可以判断淬火裂纹正是这些因素造成的;如果裂纹断口呈现粗糙的深灰色,极可能是原始组织晶粒粗大,或者淬火加热温度过高致使晶粒粗大而导致的。另外,如果裂纹仅发生在尖角或截面突变处,且没有上述现象存在时,就可以判断裂纹产生的原因是结构设计不良或热处理操作不当、预防措施不合理。

总之,一旦出现淬火裂纹应根据实际情况做客观的具体分析,判断产生裂纹的原因。

2.横向裂纹

这种裂纹往往是大锻件(如轧辊、汽轮机转子和其他大轴类等)热处理时最常见的开裂形式之一。

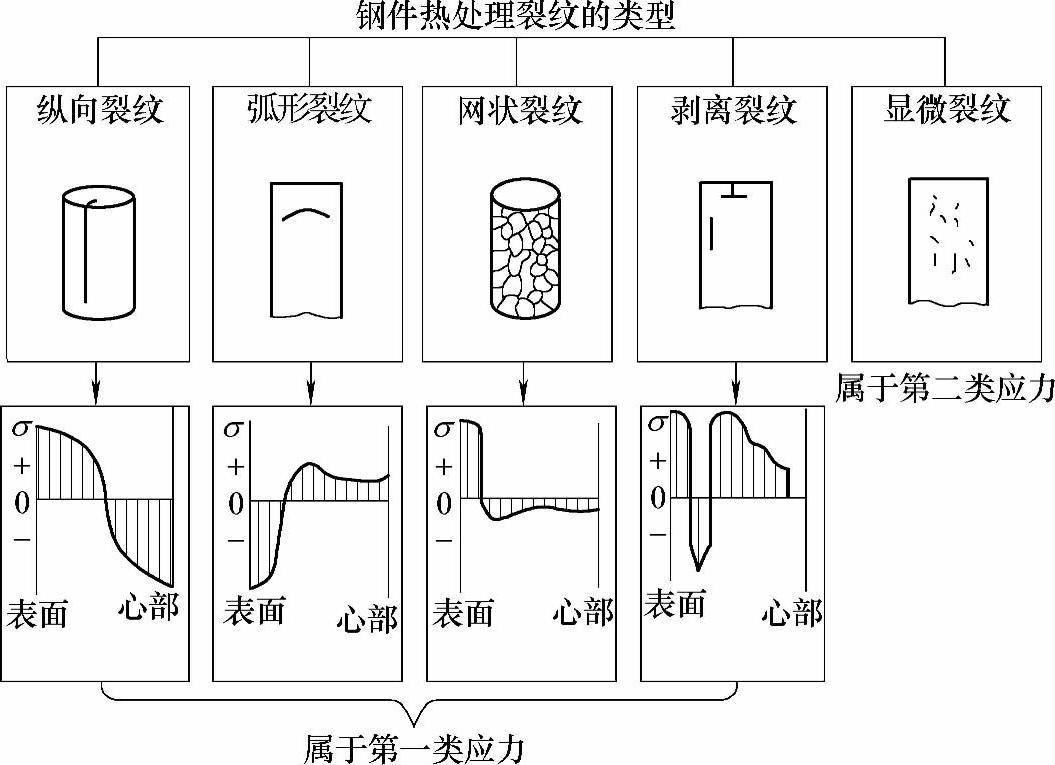

某40Cr钢大型轧辊正火+回火后放置15h,在颈部处发生了横向开裂,其横断断口示意图如图4-15所示。断口特点是垂直于轴向且断口中心附近有破坏的起点,以此为中心向四周有放射状扩展断裂的迹象,最后才撕裂而横断,这种断裂属于韧性断裂。有时在横向断口上看不到断裂源,就像刀子切的一样。这往往是工件或毛坯处于脆性状态下发生的,即属于脆性断裂。

图4-15 大型轧辊横断断口示意图

3.弧形裂纹

弧形裂纹与纵向裂纹及横向裂纹均不同。弧形裂纹主要分布在工件的内部或在锐利的尖角及孔缘附近的应力集中处。弧形裂纹经常发生在未淬透的工件或渗碳件上。例如,直径或厚度为80~100mm的高碳钢工件,当淬火温度偏低或冷却不充分时,往往容易产生这种弧形裂纹。(www.daowen.com)

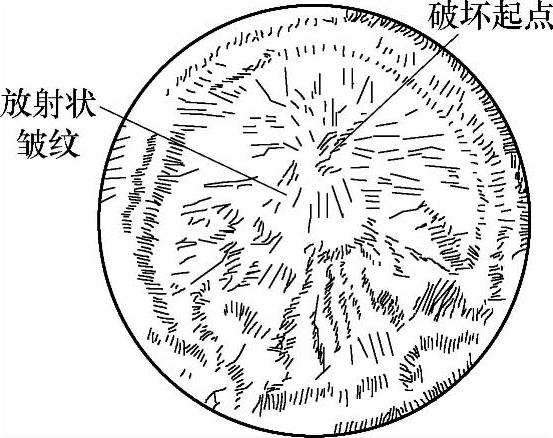

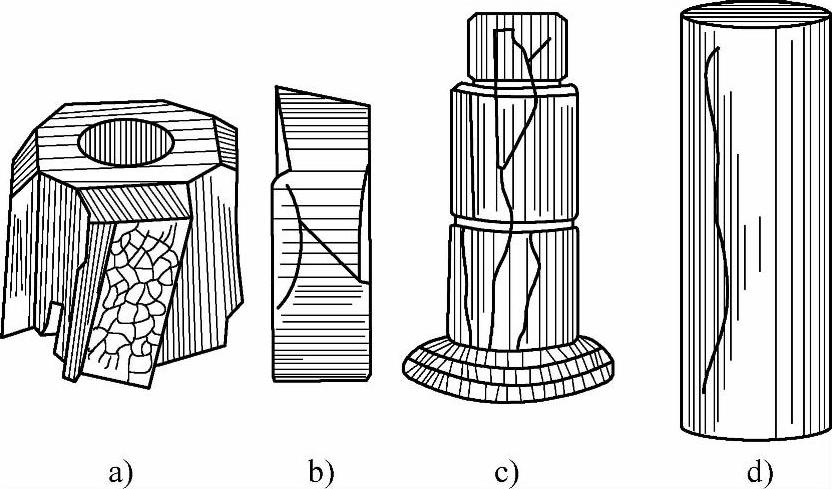

4.表面裂纹

这是一种分布在工件表面深度极浅的诸多细小裂纹。其深度为0.01~1.50mm。钢件的表面裂纹如图4-16所示。表面裂纹形状有两种:一种是大小不同的网状龟纹;另一种是密集并排的细小裂纹。当裂纹深度较大,如接近1mm或更大些时,表面裂纹不一定成网状分布,如图4-16d所示。

工件热处理回火不充分或磨削加工操作不当等,均会出现表面裂纹。另外,当锻模使用到一定时间后,在型腔内表面会出现热疲劳表面裂纹。

5.剥离裂纹

剥离裂纹即表层剥落,如表面淬火后硬化层剥落及化学热处理后沿扩散层的剥落均属于剥离裂纹,如图4-17所示。一般情况下,剥离裂纹潜伏在平行于表皮的一定深度处。当剥离裂纹严重时会延伸出表面,甚至剥落。

图4-16 钢件的表面裂纹

a)裂纹深度0.02mm b)裂纹深度0.40~0.50mm c)裂纹深度0.60~0.70mm d)裂纹深度

1.00~1.30mm

图4-17 剥离裂纹

a)沿火焰淬火硬化层开裂的凸轮轴(45钢) b)沿渗碳层开裂的样板(20钢)

除上述五种裂纹类型外,淬火过程中在工件内部还可能存在显微裂纹。显微裂纹往往产生在晶界处或马氏体针交界处。显微裂纹的存在,可能成为疲劳断裂源,不仅降低工件的各种力学性能,而且会在使用过程中发生早期宏观断裂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。