1.化学成分对热处理内应力的影响

在钢的化学成分中,碳是影响热处理应力的主要元素之一。随碳含量增加,淬火时马氏体相变比体积随着增大。不言而喻,淬火的组织应力增大。相应抵消一部分冷却过程产生的热应力,即此时将以组织应力状态为主。相反,低碳钢急冷淬火时因组织应力较小,则以热应力状态为主。

钢中含一定的合金元素时,将改变其许多特性,如钢的Ms点位置、淬透性及奥氏体等温转变图形状等。这些变化对热处理内应力的大小及分布影响也很大。

2.工件尺寸和形状对热处理内应力的影响

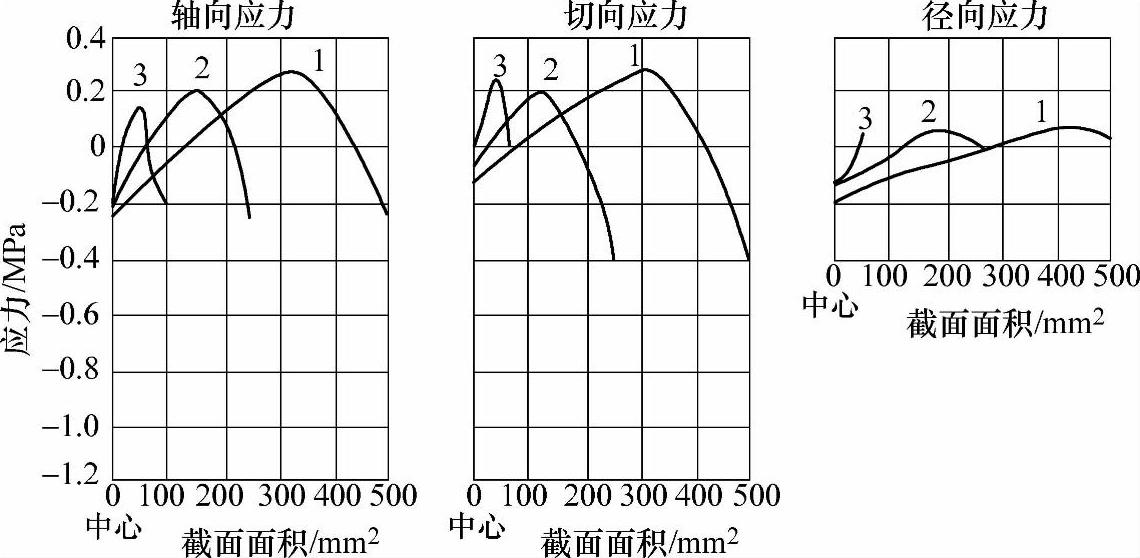

直径大小对50Cr钢圆柱试样淬火应力的影响如图4-2所示。从图中可以看出,在全淬透时,淬火应力呈现以热应力为主的分布规律,而且直径越大,表层的压应力越大。

图4-2 直径大小对50Cr钢圆柱试样淬火应力的影响

1—φ26mm 2—φ18mm 3—φ10mm 注:试样经850℃加热后,进行水冷淬火

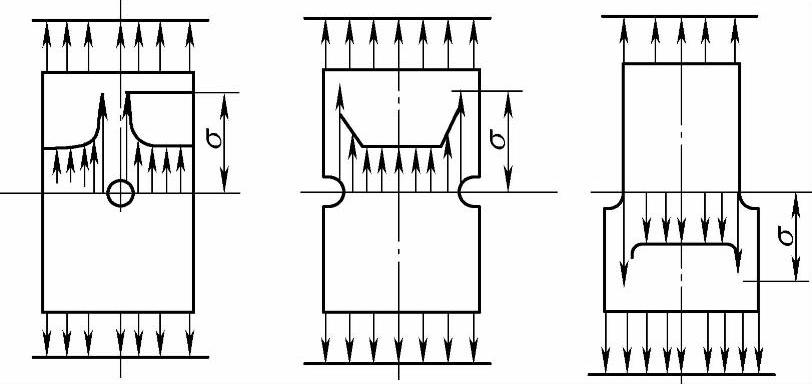

内孔直径很小的圆套筒,淬火应力的分布为内、外表面呈压应力,中间层为拉应力。内孔直径稍大时,随壁厚的减小,对热应力的影响急剧减小,从而残余应力的分布是内、外表面呈拉应力,中间层为压应力。但是,内孔冷却效果较差时,内表面仍会呈拉应力状态。内径进一步增大、壁厚进一步减小时,则使组织应力增加,热应力减弱总的残余应力趋于降低。当工件结构有尖角或截面突变情况时,内应力的分布往往集中在转角处或尺寸突变的过渡区。图4-3所示为几种典型零件应力集中分布情况。

图4-3 典型零件应力集中分布情况

3.热处理工艺参数对内应力的影响

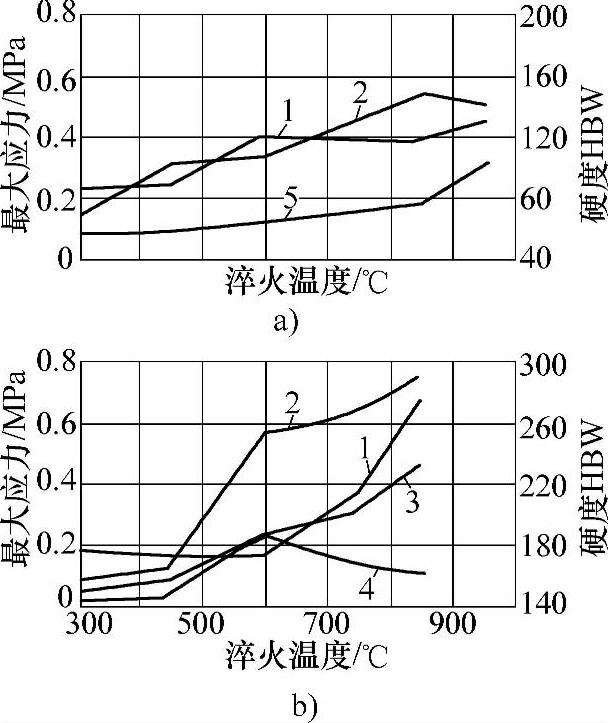

(1)加热温度 如果加热温度低于临界点,淬火冷却后只产生热应力如果加热温度超过临界点,淬火冷却后则既产生热应力,也产生组织应力当加热温度进一步提高时,这些应力也随着增大,如图4-4所示。从图中看出,淬火温度越高,淬火应力越大。但径向应力变化较小,切向应力和轴向应力的变化较大。

图4-4 加热温度与最大应力间的关系

a)w(C)=0.025% b)w(C)=0.3% 1—硬度 2—轴向应力 3—切向应力 4—径向应力 5—切向和径向应力 注:试样直径为φ50mm,水中淬火。

(2)加热速度 加热速度主要影响热应力的大小,对组织应力有间接影响。即高温加热时加热速度将影响其化学成分的均匀化及晶粒大小从而影响组织应力。晶粒长大会增加淬火后的组织应力。因此,选择不会使晶粒长大的温度加热,是较理想的淬火温度。(https://www.daowen.com)

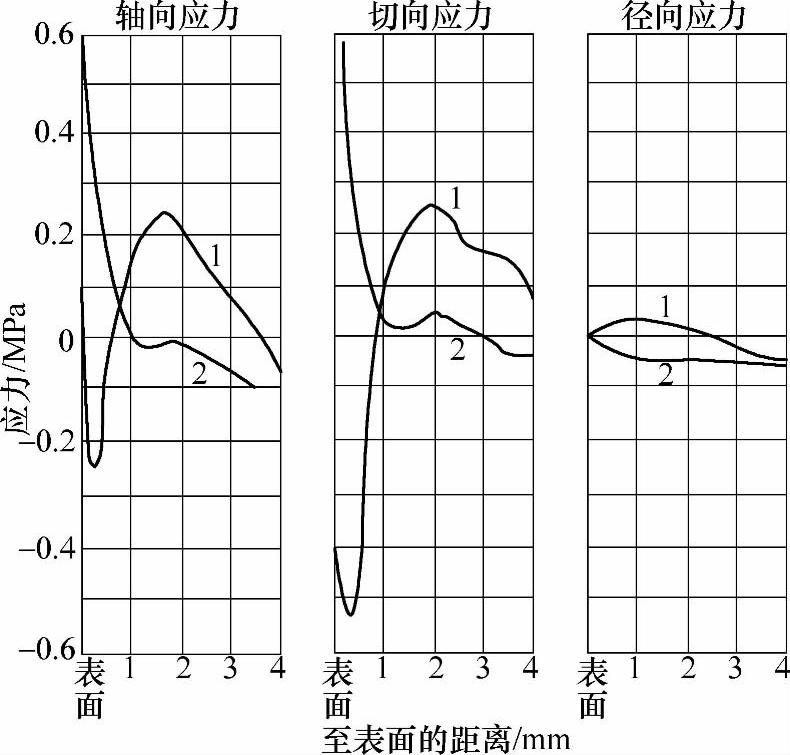

(3)热处理冷却因素 生产现场最常使用的冷却介质是油和水。图4-5所示为5CrMnMo钢圆柱试样经水和油分别淬火后应力的分布比较。水中淬火后表层为压应力(图中实线),而油中淬火后表层为拉应力(图中虚线)。总的来说,淬火冷却速度越大,产生的内应力也越大。

(4)工件表面层碳含量 工件表面层碳含量的改变主要是加热时的脱碳或渗碳。图4-6所示为表面脱碳的高碳钢(φ18mm圆柱试样)淬火后的应力分布。从图中看出,由于脱碳的表面层淬火后低碳马氏体比体积比内层未脱碳的高碳马氏体比体积小,因此表面呈拉应力状态,内层呈压应力状态。表面碳含量增加对内应力的影响,恰恰与脱碳的影响相反。

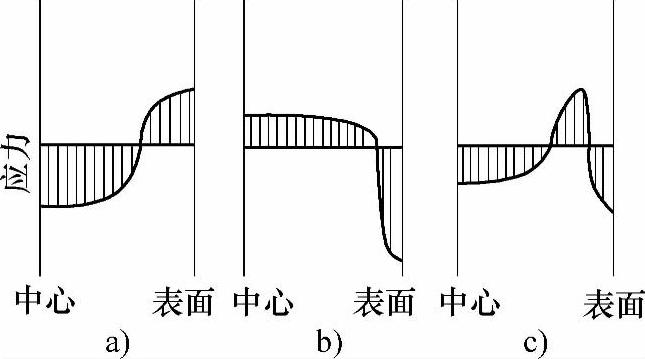

(5)表面淬火 高频感应淬火后,表层伴随马氏体转变产生组织应力,而表层以里受热效应影响产生热应力。因此,高频感应淬火后的内应力也是热应力、组织应力综合作用的结果。图4-7所示为高频感应淬火时的应力分布。

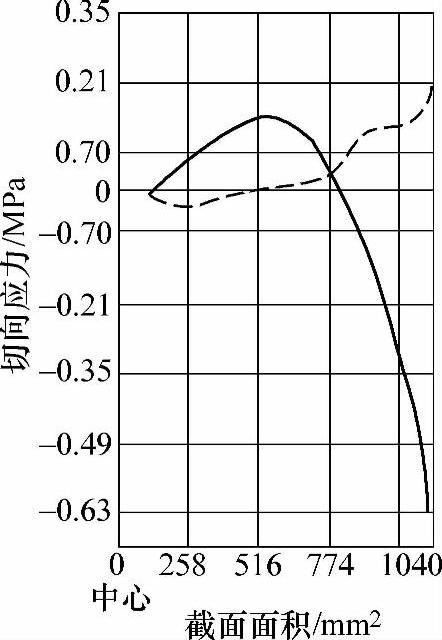

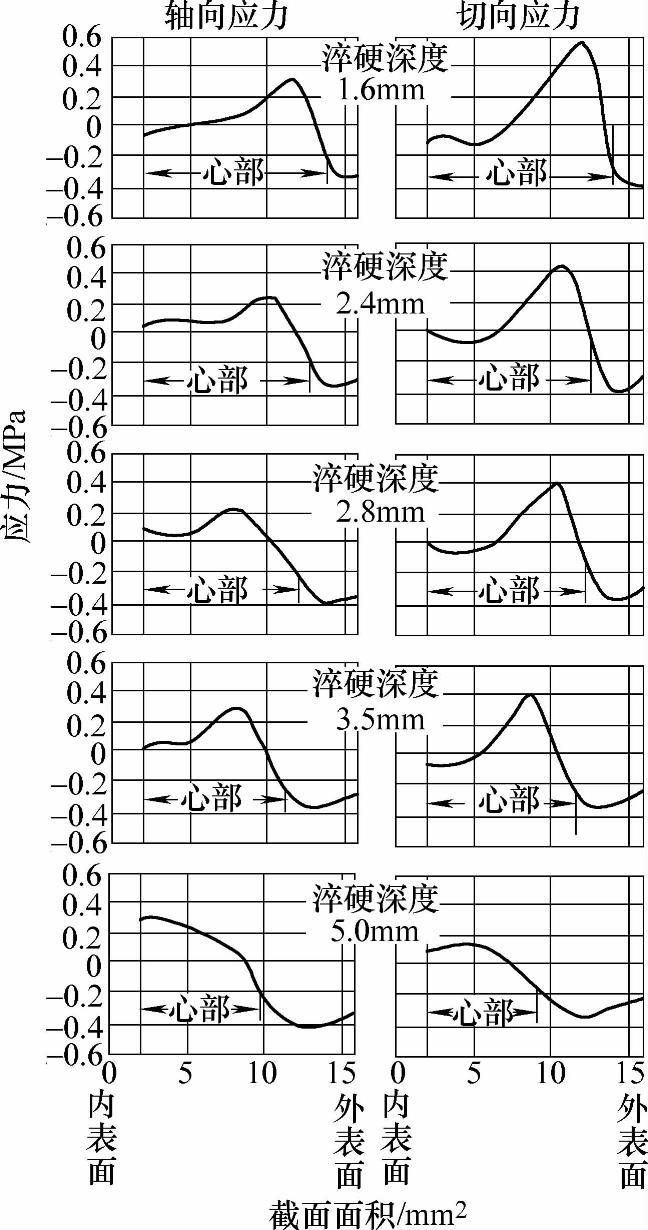

图4-8所示为球墨铸铁圆柱高频感应淬火时的应力分布。从图中可以看出,高频感应淬火后,构成表面为压应力、中间为拉应力且有峰值,而心部则应力甚微的分布特点。

图4-5 5CrMnMo钢圆柱试样经水和油分别淬火后应力的分布比较

图4-6 表面脱碳的高碳钢(φ18mm圆柱试样淬火后的应力分布

1—w(C)=0.7%的碳钢900℃水淬 2—w(C)=0.5%,w(Cr)=1.0%的钢850℃油淬

图4-7 高频感应淬火时的应力分布

a)热应力 b)组织应力 c)残余应力

图4-8 球墨铸铁[w(C)=3.38%,w(Si)=2.27%]圆柱高频感应淬火时的应力分布

研究证明,随硬化层深度增加,最大拉应力峰值向中心移动。火焰淬火的内应力与高频感应淬火的内应力基本相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。