近年来,在科学试验和生产实践中,化学热处理的多元共渗(如硼氮碳、氧氮碳钛氮碳、硫氮碳、氧硫氮、铬铝硅等三元共渗和氧硫氮碳四元共渗,以及氧硫氮碳硼五元共渗等)有了显著发展。另外,气相沉积工艺、碳化物覆层工艺和镍-磷覆层工艺等也在生产实践中得到了较广泛应用。更值得提及的还有形变化学热处理(如淬火后冷变形和晶粒多边化后化学热处理,以及化学热处理后表面高温形变淬火等)的研发给多种工艺联合操作带来了新的思路。整体形变热处理工艺已在前面详述。下面,简单介绍几种化学热处理-形变工艺的特点。

1.化学热处理后冷形变

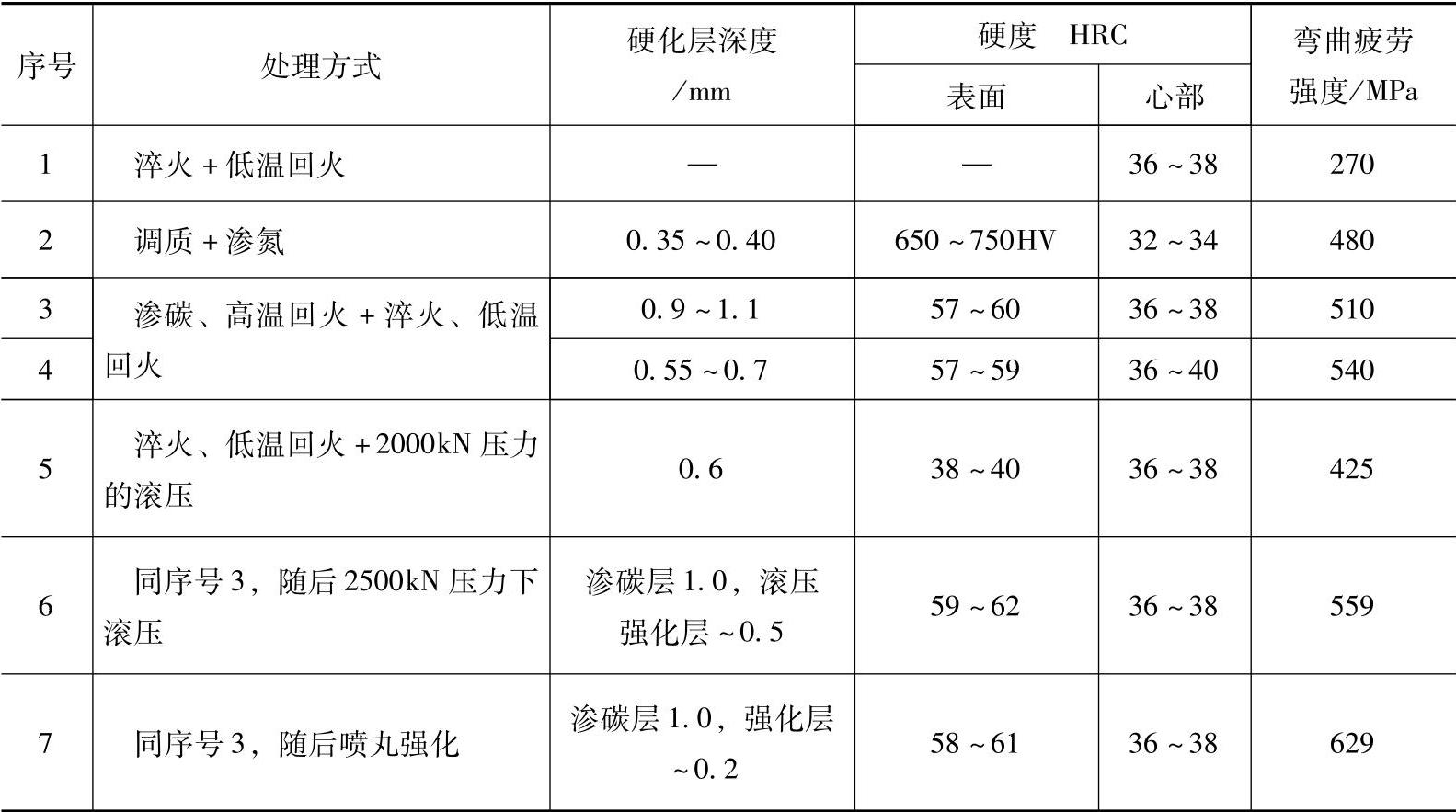

这是一种对经渗碳、渗氮等化学热处理的工件,施以滚压、喷丸等冷形变的联合工艺。工件化学热处理后冷形变,可以获得进一步强化的效果,得到更高的表面硬度、耐磨性和疲劳强度及使用寿命。例如,18Cr2Ni4WA钢经化学热处理后冷形变,使渗层内亚结构中的残留奥氏体转变为马氏体,表面产生强大的压应力,从而使得疲劳强度和硬度提高。表3-39所示为18Cr2Ni4WA钢经化学热处理后冷形变和普通热处理后的力学性能比较。

表3-39 18Cr2Ni4WA钢化学热处理后冷形变与普通热处理后的力学性能比较

2.渗碳后表面高温形变淬火

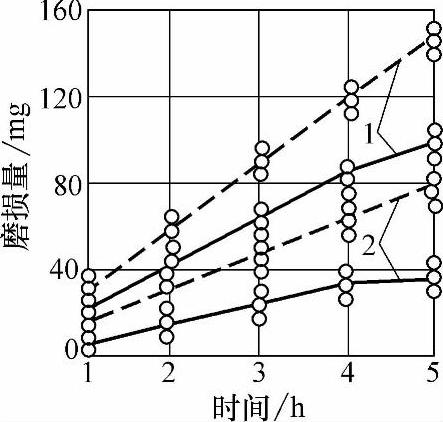

这是一种对经渗碳等化学热处理的工件,施以高温滚压、喷丸等热形变后再进行淬火的联合工艺。试验表明,低、中碳结构钢渗碳后再施以表面高温形变淬火,可以比单一的渗碳淬火或单一的表面高温形变淬火进一步提高强化效果。图3-44所示为20CrMnTi钢渗碳后表面高温形变淬火的渗层磨损失重量的比较。

(www.daowen.com)

(www.daowen.com)

图3-44 20CrMnTi钢渗碳后表面高温形变淬火的渗层磨损失重量的比较

1—普通高频感应淬火 2—渗碳后表面形变淬火

注:图中虚线表示与45钢块对磨,实线表示与铸铁对磨

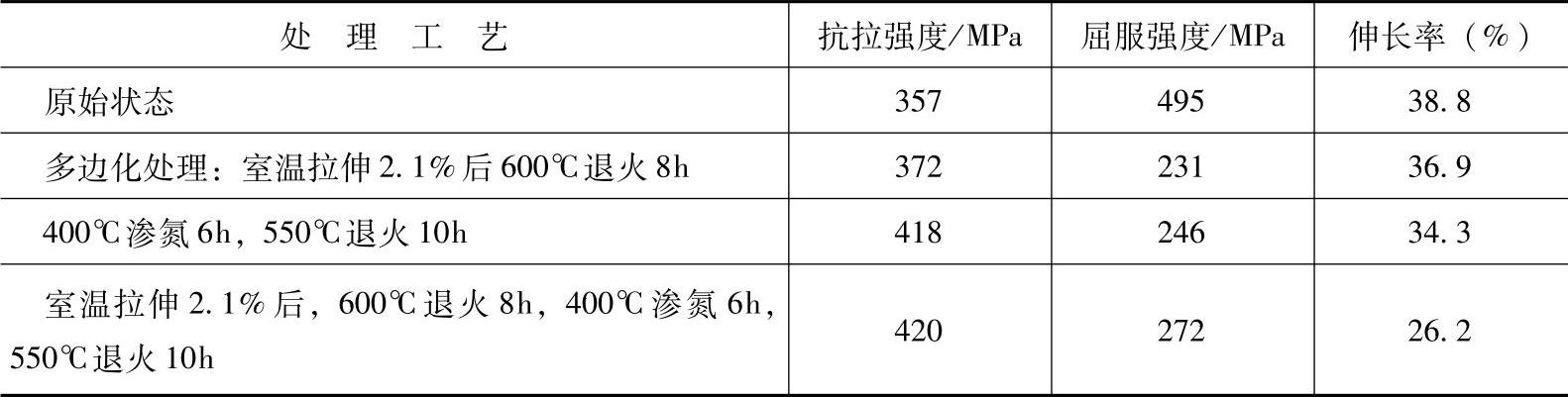

3.晶粒多边化处理后化学热处理

这是一种将工件经低温形变的晶粒多边化后,再施以渗氮的联合工艺。试验研究表明,这种处理使其力学性能(如蠕变强度和持久强度等)提高。其原因是基于晶粒多边化建立的亚晶界(位错墙)被间隙原子(N)钉扎的结果。表3-40所示为w(C)0.08%的钢经晶粒多边化+渗氮和其他工艺处理后的力学性能对比。

表3-40 w(C)为0.08%的钢经晶粒多边化+渗氮与其他工艺处理后的力学性能对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。