作为制作工模具主要材料的高碳碳素钢和高碳合金钢,其强韧化的主要手段,一方面是改善钢中残留碳化物的数量、形态、大小及分布等,另一方面是改善其基体组织的类别、混合组织的组成比例及组织的粗细等。

1.高碳碳素钢强韧化工艺的应用

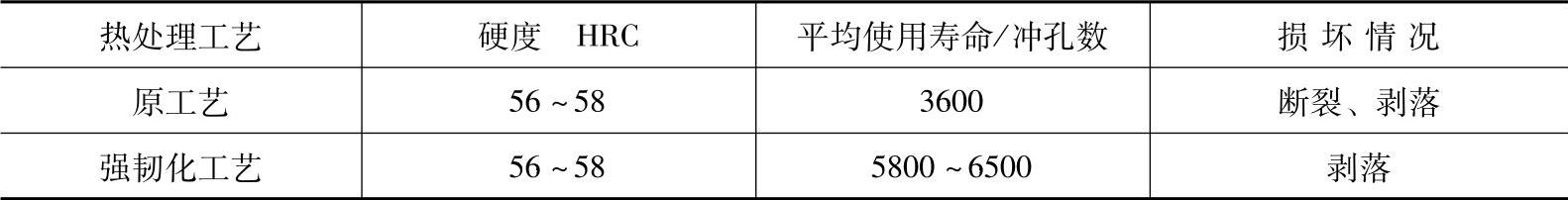

实例1 对T8钢制作的小型冲模进行强韧化处理:首先经780~800℃加热后淬油为第二次淬火组织细化奠定基础;重新于750~760℃加热后在二硝水溶液中冷却,最后在260~280℃回火2h空冷。T8钢小型冲模强韧化处理与普通淬火后寿命的对比见表3-23。

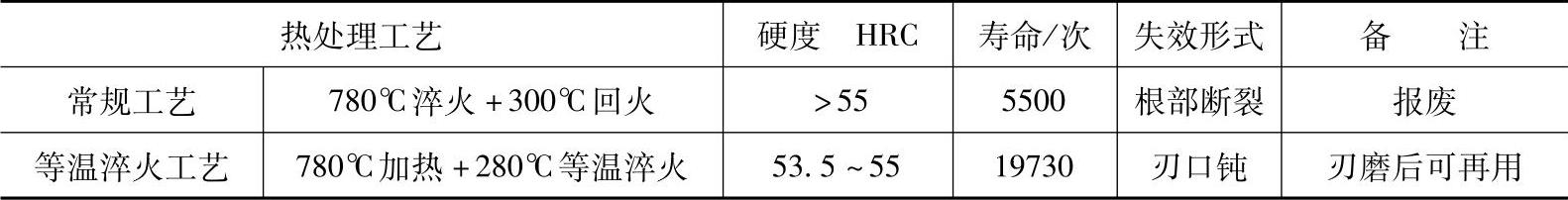

实例2 对T10钢制作的仪表元件冲模,进行780℃加热后在280℃等温淬火的强韧化处理,并进行780℃加热淬火,300℃回火的常规工艺处理。常规工艺与等温淬火模具寿命比较见表3-24。由表3-24中可以看出,等温淬火模具的使用寿命提高3倍以上

表3-23 T8钢小型冲模强韧化处理与普通淬火后寿命的对比

表3-24 常规工艺与等温淬火模具寿命比较

实例3 对T10钢制作的落料模,为消除锻造毛坯中的网状碳化物和改善碳化物的形态,进行一次球化退火;然后进行强韧化淬火,即在840℃加热保温,在10%(质量分数)氯化钠水溶液中冷却至约300℃后,转入220℃硝盐浴中保温40min。

落料模原来经普通淬火后,平均寿命仅5000次;经强韧化淬火后,平均寿命达20000次以上,即使用寿命提高3倍以上。

2.高碳低合金钢强韧化工艺的应用

实例1 9SiCr钢冲模经950℃加热后油中冷却,380~400℃回火后获得极细小的碳化物,为最后淬火获得良好的耐磨性和强韧性奠定了基础。随后进行860℃加热并油中冷却淬火,再进行200℃回火2h后空冷。用该种工艺处理多种9SiCr钢冲模,其寿命提高0.5~1.5倍。

实例2 GCr15钢冲模淬火前进行900~950℃加热淬火和720℃的高温回火,即调质处理,使组织超细化,为随后淬火强韧化奠定基础。经840~850℃加热,先水后油双液淬火冷却,再进行180℃回火6h后空冷。强韧化淬火的模具使用寿命比普通淬火提高1~2倍。

实例3 CrWMn钢冲模锻造毛坯经880~900℃加热后,以较快速度冷却到770~780℃等温球化退火;加工成形后在850~860℃加热,于油中冷却到550~600℃后空冷;随后重复两次淬火,每次淬火温度降低15~20℃;最后进行180℃回火4h后空冷经上述循环淬火强韧化后,模具寿命比原用工艺提高2~3倍。

3.高碳高合金钢强韧化工艺的应用(www.daowen.com)

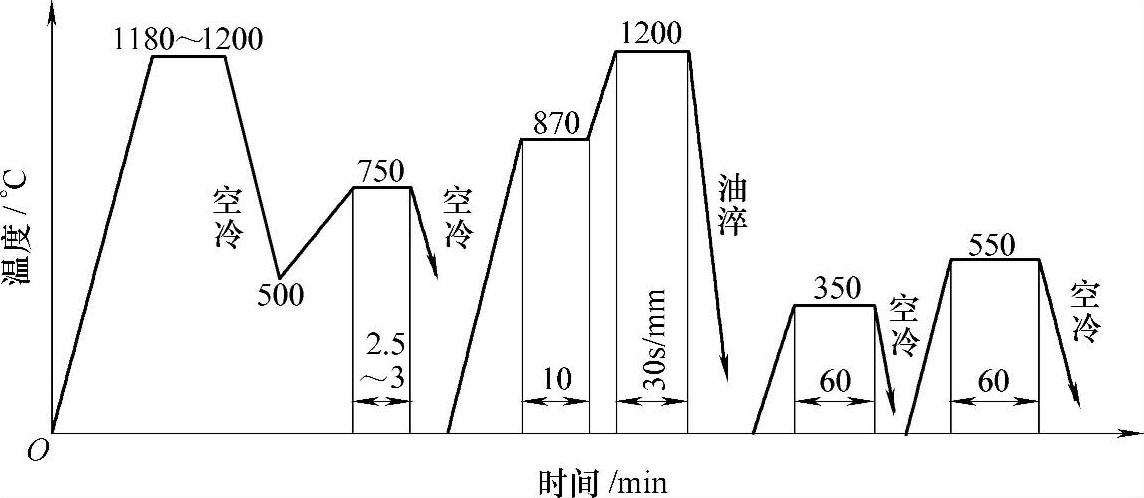

实例1 高速钢在不要求热硬性的情况下,采用低温淬火可以显著改善其抗弯强度和冲击韧度。这对用高速钢制作冷作模具十分有利。实践证明,用W18Cr4V钢制作冷镦冲头,经600℃和850℃两次预热后,在1180~1200℃加热油淬,再经三次650℃回火1.5~2.0h后空冷。使用寿命由1000次(淬火加热温度为1270~1280℃时模具的使用寿命)提高到10万次,比使用Cr12钢制作的模具提高使用寿命约20倍。

实例2 图3-11所示为W9Mo3Cr4V钢冲模热处理工艺。用该工艺处理的模具冲制高速钢机用锯条两端孔及圆弧,与用GCr15钢制作的同种模具相比,使用寿命由3~5 万件提高到27万件;模具抗弯强度由3010MPa提高到3270MPa,挠度由4.6mm提高到5.1mm。

图3-11 W9Mo3Cr4V钢冷冲模热处理工艺

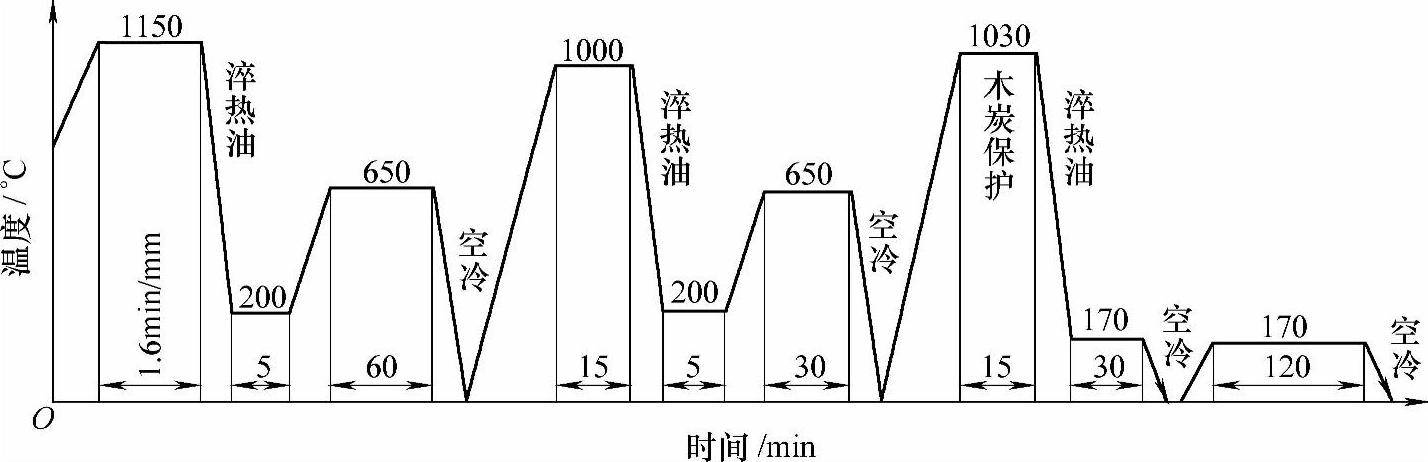

实例3 经图3-12所示循环加热淬火强韧化工艺处理后的Cr12MoV钢模具,与用传统方法热处理的模具相比,使用寿命由冲制铁氧体零件3~4万件提高到12万件。

图3-12 Cr12MoV模具循环加热淬火强韧化工艺

实例4 Cr12钢在利用锻造消除碳化物偏析的基础上,淬火前进行调质处理,进一步改善二次碳化物的形态、大小及分布,有利于实现淬火的强韧化。其工艺为:1050~1100℃加热后油淬;700~750℃回火。机械加工后,960~980℃加热,用油冷却;经360~380℃回火1h后空冷到室温,然后在180~220℃回火4h空冷。经上述工艺处理冲制链片的凸模使用寿命由15万次左右提高到50万次以上。

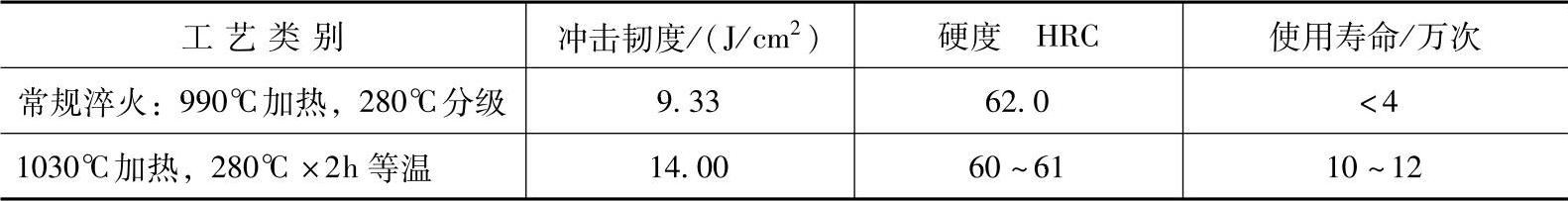

实例5 Cr12钢模具在经过调质处理后,于1030~1050℃加热,然后在260~280℃的硝盐浴中保温1~2h,进行等温淬火,可有效提高模具使用寿命。Cr12钢模具不同热处理后的力学性能与使用寿命如表3-25所示。

表3-25 Cr12钢经不同热处理后的力学性能与使用寿命

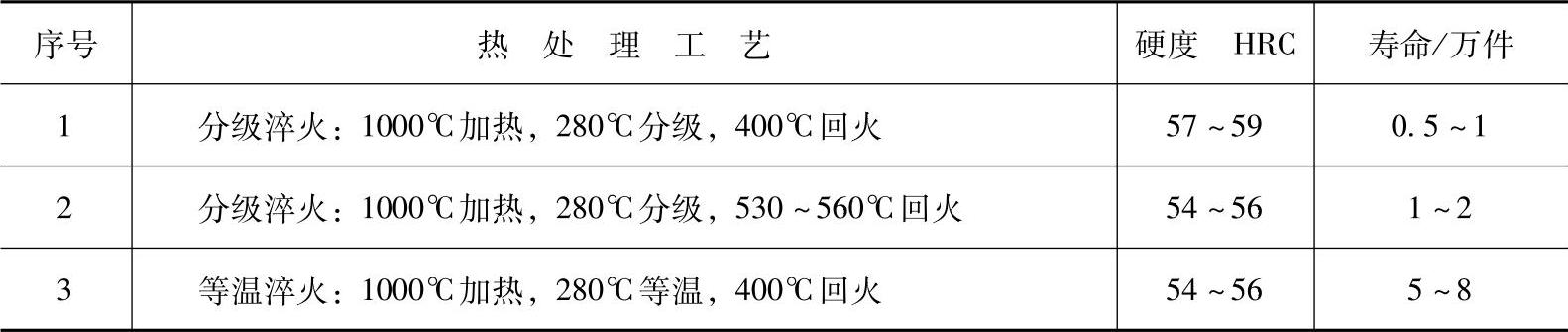

实例6 Cr12MoV钢滚丝模等温淬火强韧化后,虽然硬度仅为54~56HRC,但与分级淬火后硬度为57~59HRC的同样模具相比,其使用寿命提高5~8倍,如表3-26所示。从表中看出,即使应力较小的、同样硬度的分级淬火,其使用寿命也比等温淬火的模具低3~4倍。由此可见,等温淬火后的下贝氏体组织具有高耐磨性、高强韧性。

表3-26 Cr12MoV钢滚丝模不同热处理后的性能和寿命

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。