亚温淬火、快速加热循环淬火及其复合处理,在中碳钢的强韧化及其应用方面,得到较多的试验研究和应用。

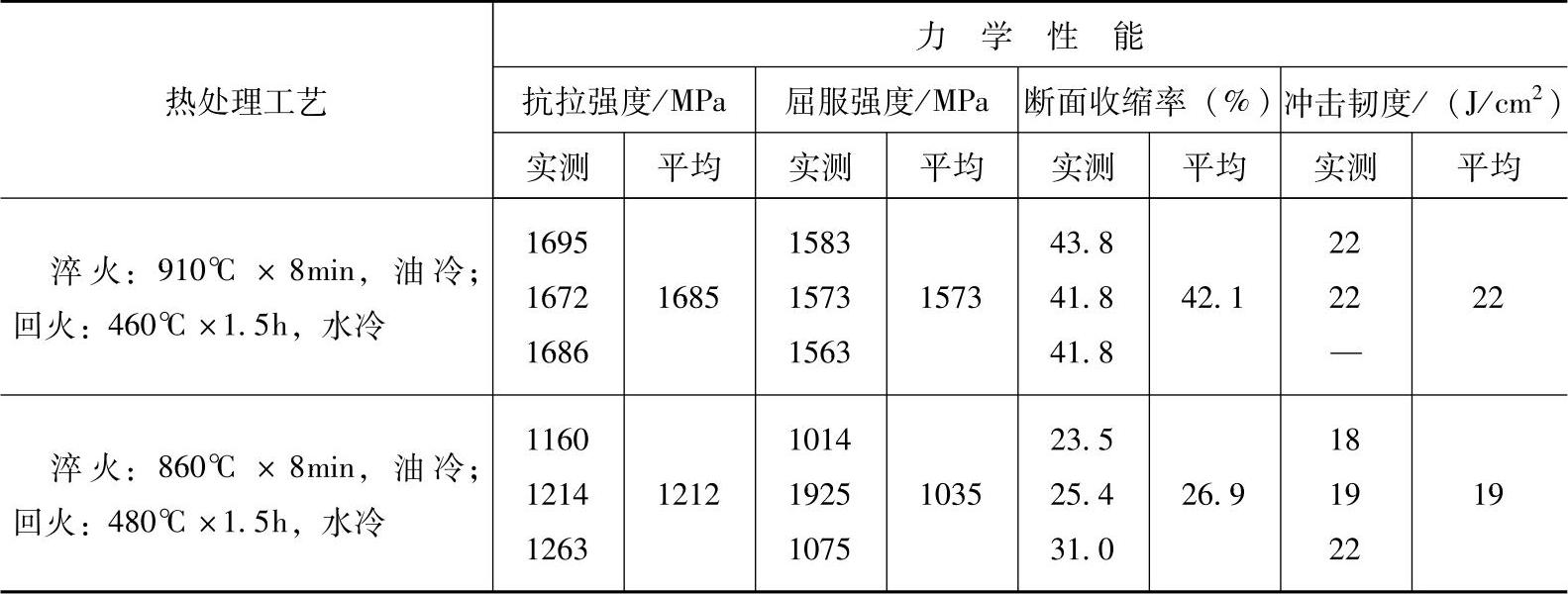

实例1 35CrMnSi钢亚温淬火的强韧化。亚温淬火对35CrMnSi钢室温冲击韧度的影响见表3-20。亚温淬火对35CrMnSi钢冲击韧度的影响如图3-7所示。从表3-20中看出,在抗拉强度相同情况下,冲击韧度提高1倍左右。从图3-7中看出,经800℃亚温淬火的35CrMnSi钢,即使在脆化温度(550℃)回火,其脆性转变温度也较一般调质的低;而常规热处理时,若在脆化温度回火(曲线2、3),则脆性转变温度比亚温淬火高得多。

图3-7 亚温淬火对35CrMnSi钢冲击韧度的影响

1—930℃油淬+650℃回火水冷 2—930℃油淬+550℃回火慢冷 3—930℃油淬+650℃回火水冷+550℃回火慢冷 4—930℃油淬+650℃回火水冷+800℃油淬+550℃回火慢冷 5—950℃油淬+650℃回火水冷+800℃油淬+650℃回火水冷+550℃回火慢冷

实例2 60Si2Mn钢汽车板弹簧的强韧化。目前普遍认为,只有在高温状态下奥氏体中碳的质量分数小于0.6%,淬火后才能获得板条马氏体。对60Si2Mn弹簧钢进行强韧化工艺试验。随淬火加热温度提高,60Si2Mn钢的淬火马氏体形态发生明显变化。加热温度低于860℃时,淬火组织以片状马氏体为主。当温度提高到880℃以上时淬火马氏体逐渐由片状转为板条状且随温度的提高,板条数量逐渐增加,板束逐渐增大。同时,随温度提高残留奥氏体也逐渐增多。加热温度低于900℃时,残留奥氏体呈块状分布在板条状马氏体之间。待温度达到920℃时,已明显地形成条状残留奥氏体,并沿着条状马氏体束分布。上述马氏体形态变化,一般认为是由于加热温度提高,使钢中碳充分扩散而均匀化的结果。也就是说,较低温度加热时,原来的碳化物附近具有较高的碳含量,淬火后转变为脆性较大的孪晶型片状马氏体。较高温度使更多区域的碳含量处于形成位错型板条马氏体的碳含量范围。因此,提高加热温度可使板条马氏体的比例明显增加。表3-21所示为淬火加热温度对60Si2Mn钢力学性能的影响。图3-8所示为加热温度对60Si2Mn钢断裂韧度的影响。

表3-20 亚温淬火对35CrMnSi钢室温韧度的影响

表3-21 淬火加热温度对60Si2Mn钢力学性能的影响

60Si2Mn钢汽车板簧的强韧化热处理工艺为:920~930℃快速加热,加热时间按1.5~2.0min/mm计算;加热后在油中夹持摆动淬火,冷却时间按6s/mm计算。回火后在水中冷却,以防产生回火脆性。现场生产数次抽检表明,弹簧板片实际加热温度绝大多数为900~940℃。经近一年的生产质量统计,生产合格率在95%以上。

图3-8 加热温度对60Si2Mn钢断裂韧度的影响(https://www.daowen.com)

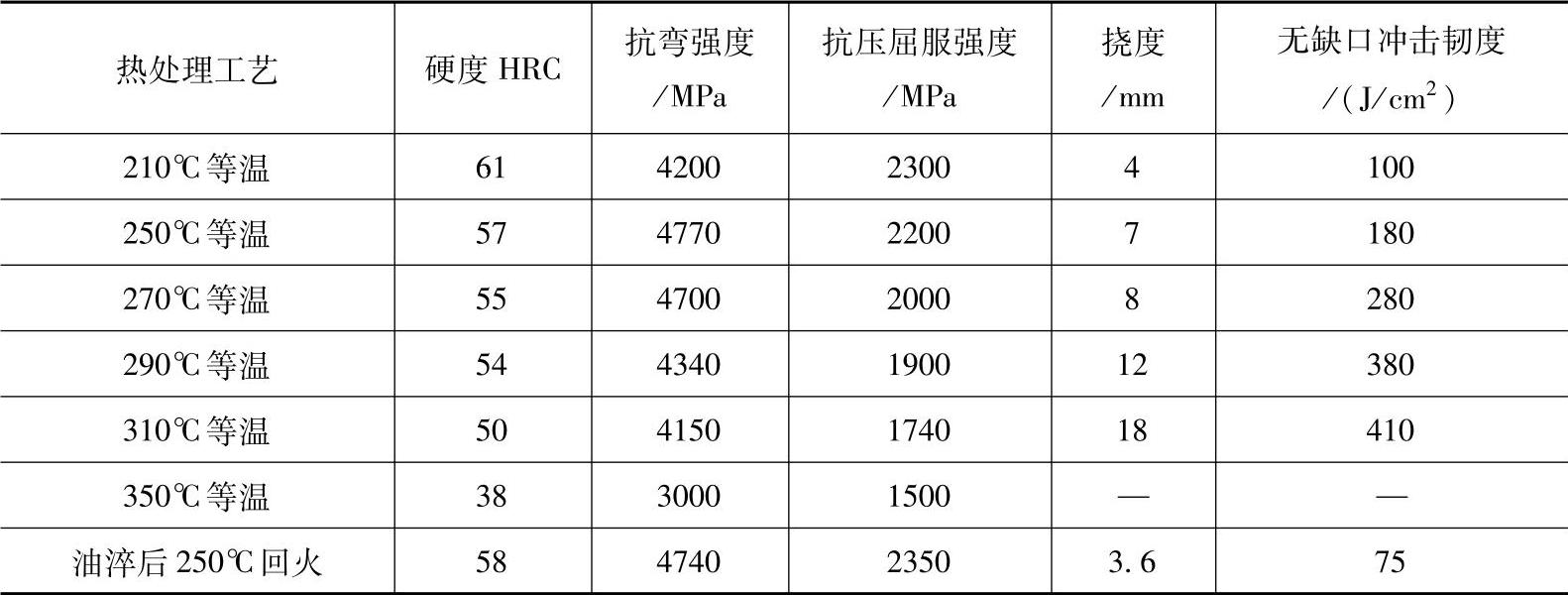

实例3 60Si2Mn钢冷镦模的性能强韧化。为了提高60Si2Mn钢冷镦模的使用性能对60Si2Mn钢进行了等温淬火强韧化试验试样尺寸为12mm×12mm,经球化退火和粗加工后,在780℃温度下加热5min,然后分别淬入210℃、250℃、270℃、290℃、310℃和350℃的硝盐浴中,等温20min后空冷。将其进行力学性能试验,其结果列于表3-22中。从该表中可以看出,硬度和抗压屈服强度随等温温度提高而下降;挠度和冲击韧度随等温温度提高而提高。抗弯强度在250℃左右达到峰值。250℃等温后,强度和硬度比油淬后250℃回火的硬度和强度稍低,但冲击韧度提高1倍以上。

表3-22 不同等温温度对60Si2Mn钢力学性能的影响

不同等温温度处理后的金相组织显示:等温温度为210℃时,组织为马氏体+残留奥氏体;等温温度为250℃、270℃和310℃时,组织为马氏体+下贝氏体+残留奥氏体;等温温度为350℃时,组织为下贝氏体+上贝氏体+残留奥氏体。

在上述试验的基础上,对60Si2Mn钢制作的M10六角螺母冷镦凹模进行使用试验在250℃等温处理时效果最佳,平均每个模具使用寿命达18.4万件。使用Cr7Mo3V2Si冷作模具钢仅达5~7万件。获得如此良好效果的主要原因在于:一方面是60Si2Mn钢预备热处理后获得微细的颗粒状碳化物,使淬火后得到均匀的组织;另一方面250℃等温处理后为马氏体+下贝氏体+残留奥氏体的混合组织,从而具有了强韧性兼优的性能。

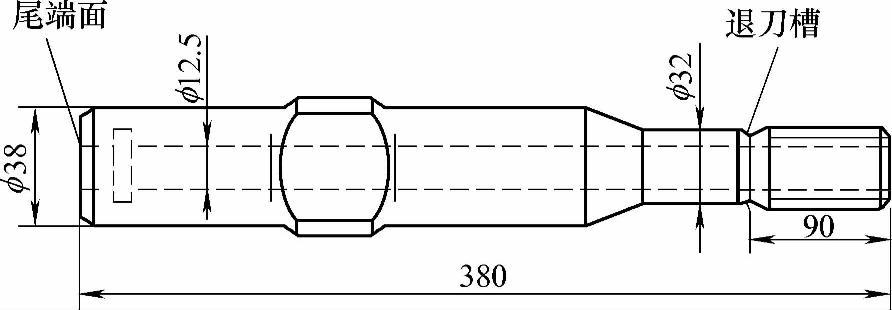

实例4 30SiMnMoV钢凿岩机钎尾的性能强韧化。图3-9所示为凿岩机钎尾,其材料为30SiMnMoV钢。原技术要求:渗碳层深度为1.0~1.2mm;碳的质量分数为0.8%~1.0%。为了提高钎尾的断裂韧度,对表面碳含量和心部力学性能进行改善性试验,确定最高碳的质量分数为0.75%,进行强韧化处理。其热处理工艺曲线如图3-10所示。

图3-9 凿岩机钎尾

其中,降低表面碳含量旨在有效提高钢的疲劳强度和冲击韧度,减少使用时的疲劳断裂源;为了进一步改善渗碳后组织中大块状或网状碳化物对疲劳强度的不利影响,可通过图3-10b所示工艺使碳化物超细化;为了使淬火后组织具有高耐磨性和强韧性兼优的性能,可通过图3-10c所示的两次贝氏体循环等温淬火强韧化工艺,表面层获得马氏体+少量下贝氏体,而心部为下贝氏体+少量马氏体的混合组织。

图3-10 凿岩机钎尾热处理工艺曲线

a)气体渗碳 b)碳化物超细化处理 c)两次贝氏体循环等温淬火

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。