1.铬铝共渗

铬铝共渗是通过渗入铬提高工件的耐磨性和耐蚀性,渗入铝提高抗高温氧化能力的化学热处理工艺。

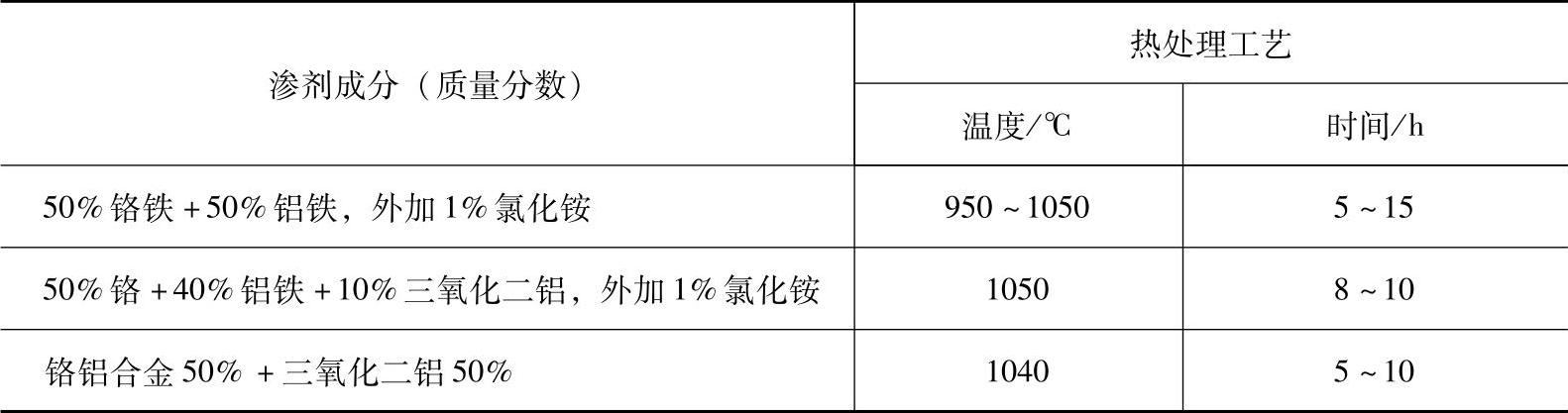

铬铝共渗的方式,可以先渗铬后渗铝,或先渗铝后渗铬,或两者同时共渗。铬铝共渗的方法有固体粉末法、气体法和盐浴法等。常用的工艺方法是固体粉末法。其所用的渗剂成分及处理工艺见表2-14。

表2-14 铬铝共渗渗剂成分及热处理工艺

铬铝共渗后的抗氧化能力比单一渗铬或渗铝时更好,主要取决于渗层中的铬与铝的比例。实践表明,渗入量以Cr∶Al=5∶1(质量比)的比例最佳。共渗层的脆性比单独渗铝的小,950℃以下的耐热疲劳性比渗铝的更好。其力学性能比单独渗铬好。

2.铬硅共渗

铬硅共渗是利用渗铬提高工件的耐磨性、耐蚀性,渗硅提高工件对酸类、海水等的耐蚀性的化学热处理工艺。铬硅共渗可以先渗铬后渗硅,或者铬和硅同时渗入。

实例1 先渗铬后渗硅的固体复合渗工艺。先在成分(质量分数)为50%铬+48%三氧化二铝+2%氯化铵的渗剂中,进行1000℃加热保持4h的渗铬;然后再在通有氯气的硅粉中,进行900℃加热保持2h的渗硅。

实例2 铬和硅同时渗的固体共渗工艺。在成分(质量分数)为49%~55%铬+42%三氧化二铝+1%~7%硅+2%氯化铵的渗剂中,于900~1000℃加热,保持10h该工艺适用于工业纯铁。

3.铝硅共渗

炼制高温合金、耐热钢和耐热铸铁时,铝和硅经常是铬和镍的代用元素,使其具有抗高温氧化能力。在普通钢铁材料上进行铝硅共渗,可达到上述目的。(www.daowen.com)

实例 20钢镀锌板的铝硅共渗采用膏剂共渗法。渗剂配方成分(质量分数):60%~70%铝铁+28%~38%硅+1%~2%氯化铵。

操作过程如下:

1)清除工件表面油污和杂物。

2)将渗剂和黏结剂混合均匀,调成悬浮液状。

3)将渗剂刷涂于工件表面,厚度约3mm。

4)在150℃的温度下烘干3~10min。

5)工件表面包裹4mm厚度的耐火泥进行密封。

6)在150℃预热10~15min(如果表面有裂纹,再重新封补)。

共渗处理工艺:在电阻炉中,950℃加热,保持2h。然后,清除表面耐火泥。重新加热至1050℃,保持1h后于水中淬火冷却。

处理结果:渗层深度为115μm,清理后表面呈光滑的银灰色

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。