1.硫氮共渗概述

硫氮共渗,即硫和氮同时渗入工件表面,使其耐磨性和减摩性、耐蚀性和抗咬合性提高,黏着性降低,从而延长其使用寿命。

硫氮共渗的组织结构:最外层为FeS2,次层为连续的Fe1-xS(渗剂中硫含量较低时,无FeS2出现),再以里为硫化物和氮化物共存层。

硫氮共渗常用的方法有:气体共渗法、盐浴共渗法和离子共渗法等。

2.气体硫氮共渗的应用

以氨气和硫化氢为渗剂,按NH3∶H2S=(9~12)∶1(体积比)通入炉中。氨分解率约为15%。炉容积较大时,硫化氢供给量应减少。

试验表明,高速钢经530~560℃加热,保持1.5h的处理,可获得0.02~0.04mm深度的共渗层,表面硬度为950~1050HV。

3.盐浴硫氮共渗的应用

盐浴硫氮共渗,在成分(质量分数)为CaCl250%+BaCl230%+NaCl 20%的熔盐中添加8%~10%的FeS2,并按1~3L/min的流量通入氨气(盐浴容积较大时,取上限)。处理温度为520~600℃,保持时间为0.25~2.0h。(www.daowen.com)

4.离子硫氮共渗的应用

在离子渗氮炉中进行硫氮共渗时,采用氨气和硫化氢作渗剂。

1)渗剂通入量:NH3162L/h+H2S5.4L/h或NH354L/h+H2S2.7L/h。

2)热处理工艺:520~600℃加热,保持2h。炉内压力为(7~8)×133.32Pa。炉中冷却至室温出炉。

3)电参数:电压为700~750V;电流密度为1.7~2.0mA/cm2。

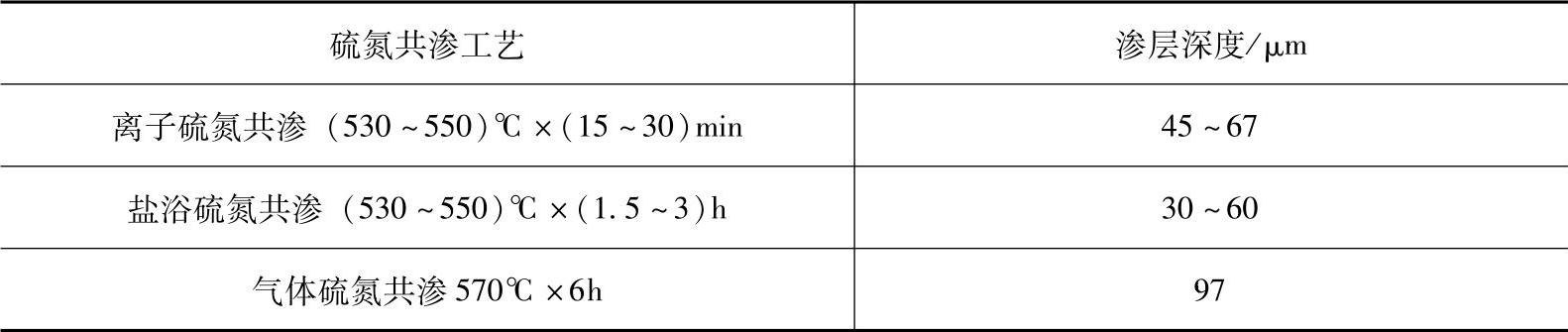

具体操作过程:首先抽真空至6.67Pa,关闭蝶阀停泵,然后通氨清除炉内空气待炉内通氨压力达666.61Pa后,再开阀、开泵抽真空至66.67Pa,接通电源起辉。升温时关阀、停泵(采用闭气升温)。到温后再开阀、开泵,并按上述配方通入渗剂开始进行共渗。表2-13所示为W18Cr4V钢各种硫氮共渗工艺比较。

表2-13 W18Cr4V钢各种硫氮共渗工艺比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。