1.硫氮碳共渗概述

在氮碳共渗的基础上加入含硫的物质,实现硫、氮、碳三种元素同时渗入工件表面的化学热处理工艺,称为硫氮碳共渗。硫氮碳共渗旨在提高工件的耐磨性、减摩性及抗疲劳、抗咬合能力。实践证明,经硫氮碳共渗后,工件性能和使用寿命明显优于氮碳共渗。

硫氮碳共渗层的组织结构:最外层为0~10μm左右的FeS层,次层为FeS Fe2~3(N,C)、MxNy、Fe4N和Fe3O4组成的化合物层,以里为氮的扩散层。

由于Fe2~3(N,C)和Fe3O4组成的渗层在盐、碱和工业大气中具有一定的耐蚀性,因此,硫氮碳共渗,特别是氧硫氮碳共渗或者在硫氮碳共渗后再进行一次氧化处理,则在非酸性介质中的耐蚀性相当好。当需要共渗层具有一定的接触疲劳强度时,应考虑渗层深度等问题。

硫氮碳共渗常用的方法有:盐浴共渗法、气体共渗法和离子共渗法等。

2.气体硫氮碳共渗

实例1 4Cr5MoSiV1钢热挤压模具经870℃保持1.5h预热后,在1040℃加热,保持60min后于油中冷至150℃左右出油;在590℃回火2h后空冷;然后在RJJ-35-9型井式气体渗碳炉中,利用甲醇与无水乙醇按3∶1(体积比)混合后,加入8~10g/L的硫脲作为共渗剂,进行气体硫氮碳共渗。

排气阶段以60~80滴/min供给量滴入乙醇排除炉内空气,保持炉内压力为350~400Pa。共渗阶段以120~140滴/min的供给量滴入炉中,炉内压力为200~300Pa。

硫氮碳三元共渗工艺:工件清洗、除锈、脱脂后装炉,在570℃加热保持3h油冷处理结果:最外层为9.6μm厚度的FeS化合物;次层为点状分布的FeC+Fe2~3(N,C)和含氮的马氏体,以里为扩散层。

实例2 W6Mo5Cr4V2钢钻头经850℃预热后,在1220~1240℃加热后于油中冷至150℃左右出油,在540~560℃回火3次(每次1.5h)空冷。然后,在RJJ-35-9型井式气体渗碳炉中,利用三乙醇胺、无水乙醇及硫脲按100∶100∶2(体积比)混合制成滴注剂,共渗时通入氨气进行气体硫氮碳共渗:排气阶段以60~80滴/min供给量滴入乙醇排除炉内空气,保持炉内压力350~400Pa。共渗阶段以100~120滴/min的供给量将滴注剂滴入炉中,同时以0.1m3/h的供给量通入氨气。炉内压力保持在200~300Pa。

硫氮碳共渗工艺:工件清洗、除锈、脱脂后装炉,在550~560℃加热保持3h后油冷。处理结果:表面硬度为1190HV,共渗层深度为0.052mm。

3.离子硫氮碳三元共渗

实例1 W18Cr4V钢工模具按正常的淬火+回火工艺处理后,再于HLD-35型离子渗氮炉中,利用氨气及乙醇+二硫化碳的混合蒸汽为渗剂进行离子硫氮碳共渗。(www.daowen.com)

离子硫氮碳共渗所用渗剂的配方:首先将乙醇(C2H5OH)与二硫化碳(CS2)按2∶1(体积比)制成混合液,然后再将混合液蒸汽与氨气(NH3)按1∶20(体积比)制成混合气通入炉内。

离子硫氮碳共渗工艺参数如下:

1)混合气按30L/h通入炉内。

2)炉内压力为266.6~533.3Pa。

3)电压为500~600V,电流密度为2mA/cm2。

4)处理温度为(550±10)℃;保持时间为15~30min。

处理结果:渗层深度为0.10~0.14mm。

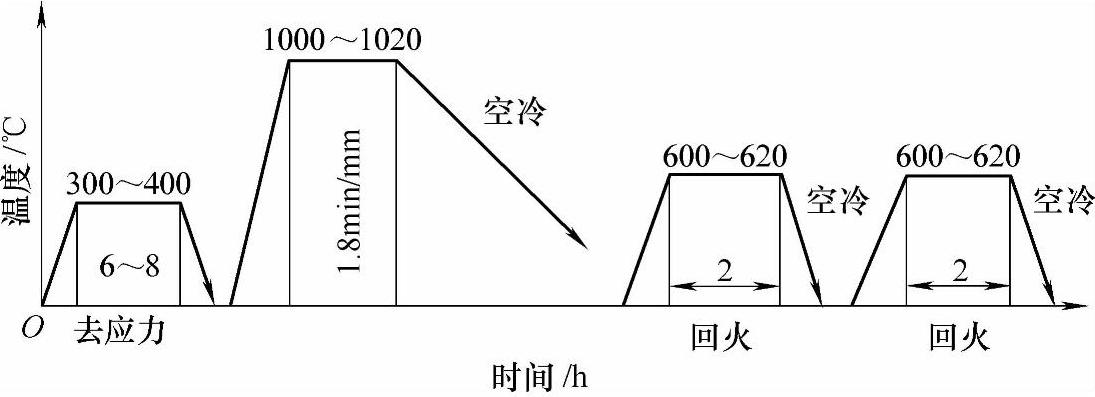

实例2 3Cr2W8V钢铝合金压铸模首先按图2-14所示工艺进行淬火和回火;然后在HLD-50型离子渗氮炉中,利用氨气及乙醇+二硫化碳的混合蒸汽为渗剂,进行硫氮碳共渗。

渗剂配方同上例。具体工艺操作如下:准备工作完成并装炉后,首先通氨气(按500L/h),在520~540℃加热进行渗氮2~3h;然后炉内负压吸入制备好的共渗混合气继续保持1h后再进行油中冷却。

图2-14 3Cr2W8V钢压铸模热处理工艺

处理结果:渗层深度为0.18~0.20mm,化合物层厚度为15μm,表面硬度为500 600HV0.1,抛光后硬度为1000~1500HV0.1。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。