1.硼氮碳共渗概述

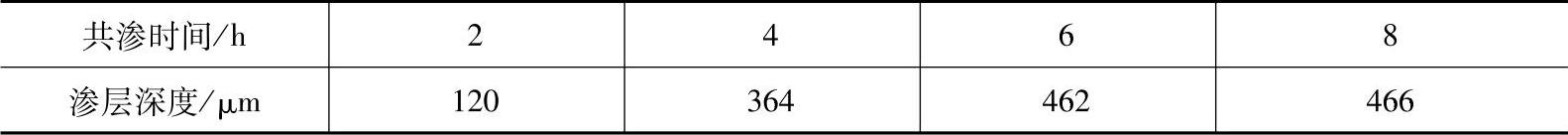

硼氮碳共渗是使工件在同一介质中同时渗入硼、氮和碳三种元素的化学热处理工艺。硼氮碳共渗一般在720~760℃加热,保持4~6h。时间过长对共渗层深度和硬度的影响并不显著,过短其强化层太薄。

试验表明,硼氮碳共渗后的耐磨性和弯曲疲劳强度均比氮碳共渗的高得多。目前硼氮碳共渗方法有盐浴法和气体法等。

2.盐浴(液体)硼氮碳共渗及其应用

盐浴硼氮碳共渗的用盐配方(质量分数)常用的有以下几种:

1)40%(NH2)2CO(尿素)+20%Na2B4O7(硼酸钠)+20%Na2CO3(碳酸钠)+20%KCl(氯化钾)。通常在760℃使用。

2)46.7%(NH2)2CO(尿素)+13.3%H3BO3(硼酸)+20%Na2CO3(碳酸钠)+13.3%KCl(氯化钾)+6.7%KOH(苛性钾)。通常在740℃使用。

3)45%(NH2)2CO(尿素)+20%B2O3(硼酐)+25%Na2CO3(碳酸钠)+10%KCl(氯化钾)。通常在720~740℃使用。

实例1 45、40Cr、T8和CrWMn钢利用上述配方3),在720~740℃进行盐浴硼氮碳共渗。表2-11所示为共渗时间对渗层深度的影响。

表2-11 共渗时间对渗层深度的影响

共渗后冷却方式的选择,主要考虑心部的性能要求。当心部和表层要求具有较高强度时,应根据钢种不同重新加热淬火;否则,共渗后直接水冷或油冷均可。对于要求变形小和防止开裂的工件,可以采用分级淬火或等温淬火。(www.daowen.com)

硼氮碳共渗的组织结构:最外面的白亮层主要由Fe2B和少量ε相组成;次层为马氏体和残留奥氏体;过渡层和心部为不完全淬火组织,但过渡层铁素体比心部少些。

实例2 利用盐浴通氨对常用钢进行硼氮碳共渗实例。盐浴配方(质量分数)如下:15%~20%Na2CO3(碳酸钠)+10%B4C[粒度为180目(约为0.082mm)的碳化硼]+3%~4%SiC[粒度为150目(约为0.097mm)的碳化硅]+KCl(余量氯化钾)。通氨量为0.05~0.10L/min。其中,氯化钾用于调节盐液的流动性,氨气起增氮作用,同时搅拌盐液使其均匀化。

硼氮碳共渗工艺:760~780℃加热,保持4~6h后水冷或空冷。

硼氮碳共渗后的组织结构:表面为0.01~0.05mm的Fe2B,以内为0.2~0.4mm的扩散层,即固溶微量的氮碳共渗层。其耐磨性试验表明,硼氮碳共渗后耐磨性比一般淬火的高3倍左右。

3.气体硼氮碳共渗及其应用

实例 在RJJ-75-9T型气体渗碳炉中,利用甲醇、硼酐和甲酰胺等在850℃对50钢泥浆泵缸套、40Cr钢阀座、30CrMnMoVA钢阀体和20CrMo钢板牙等进行气体硼氮碳共渗。

渗剂配方:按每10mL甲醇溶解1g硼酐的10mL比例将硼酐溶入甲醇,再将其按1∶2(体积比)的比例与甲酰胺组成混合液,另加丙酮。

产品入炉前彻底清洗污物、除锈、脱脂,入炉后滴入丙酮(160~180滴/min)排气60min后,进行硼氮碳共渗6h(混合液60滴/min,丙酮120滴/min)后,将炉温调至820℃保持0.5h(混合液90滴/min,丙酮40滴/min),然后出炉水冷。

处理结果:缸套硬度为64~66HRC;阀座硬度为63~64HRC;阀体硬度为62~64HRC;板牙硬度为64~68HRC。表层硼含量(质量分数):表面为0.044%,在0.05~0.10mm处为0.013%。表层组织结构:最外层为针状马氏体+少量残留奥氏体+点状化合物(深度约0.2~0.3mm),内层为针状马氏体+微量残留奥氏体+少些点状化合物(深度约0.2~0.3mm),过渡层为粗大针状马氏体(深度约0.2~0.3mm)。

使用寿命表明,各种零件平均寿命提高1~1.5倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。