1.氮碳共渗概述

在工件表面同时渗入氮和碳,且以氮为主的热处理工艺称为氮碳共渗,也称软氮化。氮碳共渗旨在提高机械零件和工模具的表面硬度、耐磨性和抗疲劳性,以及具有一定的耐蚀性等,主要在承受小能量冲击载荷、磨损严重和需要高接触疲劳强度的情况下应用。其应用范围很广,一般碳素结构钢、合金结构钢、合金工具钢和铸铁等制作的工件均可进行氮碳共渗。

氮碳共渗可分为气体氮碳共渗、液体氮碳共渗、固体氮碳共渗、离子氮碳共渗和低真空氮碳共渗等。氮碳共渗一般在550~650℃的温度范围(通常在570℃左右,当要求渗层较厚时可采用600~650℃)进行。处理的结果与钢种、工艺方法、工艺参数和使用的渗剂,以及共渗后的淬火工序等有关。

2.气体氮碳共渗及其应用

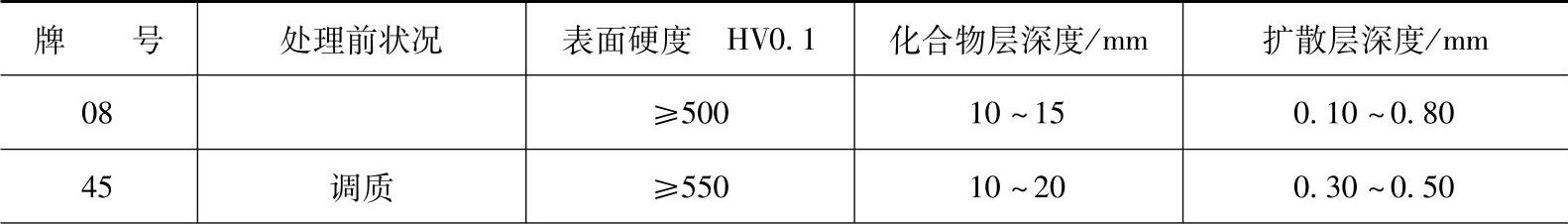

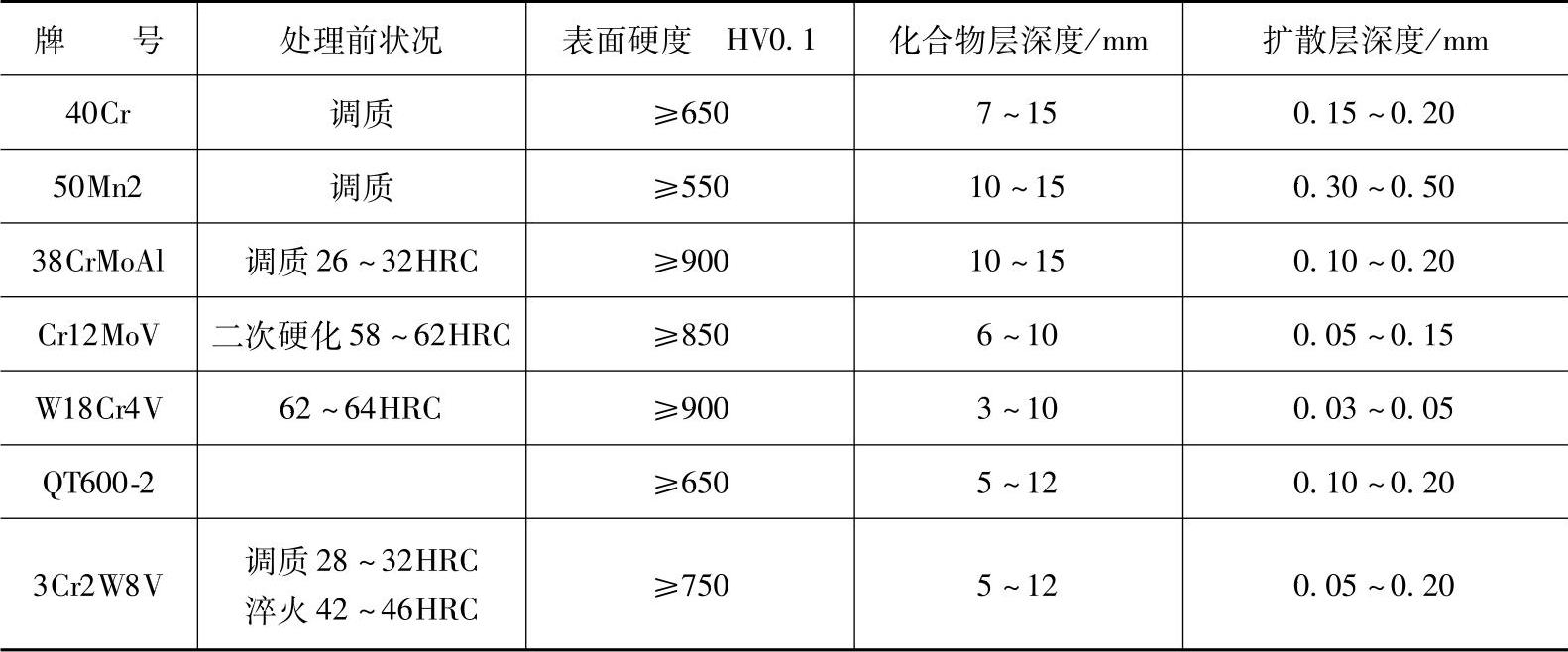

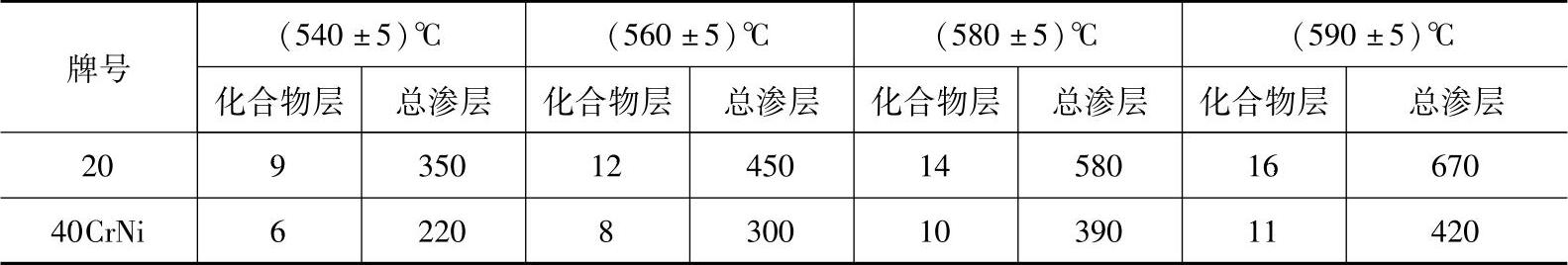

不同材料气体氮碳共渗的技术条件见表2-4。

表2-4 不同材料气体氮碳共渗技术条件

(续)

氮碳共渗的工件,装炉前应彻底清洗脱脂处理,表面不得有油污、锈迹及其他污物。

气体氮碳共渗,一般在RJJ系列井式渗碳炉或RN系列井式渗氮炉中进行。气体氮碳共渗所用介质分为三大类:气体混合气、尿素热解气和有机液滴注分解气。

(1)利用混合气体进行氮碳共渗 利用氨气+吸热式气氛(RX)或氨气+放热式气氛(NX)的混合气体均可以进行氮碳共渗,而且后者比前者排出的废气中有毒物质(HCN)含量低得多,且制作成本也低,有利于推广应用。

吸热式气氛(RX)的成分(体积分数)一般控制在H232%~40%,CO20%~24%CO2≤1%,N238%~43%,气氛的碳势用露点仪测定。NH3∶RX≈1∶1(体积比)时,气氛的露点控制到±0℃,可获得较好的渗层和渗速。

放热式气氛(NX)的成分(体积分数)一般为CO2≤10%,CO<5%,H2<1%其余为N2。混合气中,NH3∶NX=(5~6)∶(4~5)。

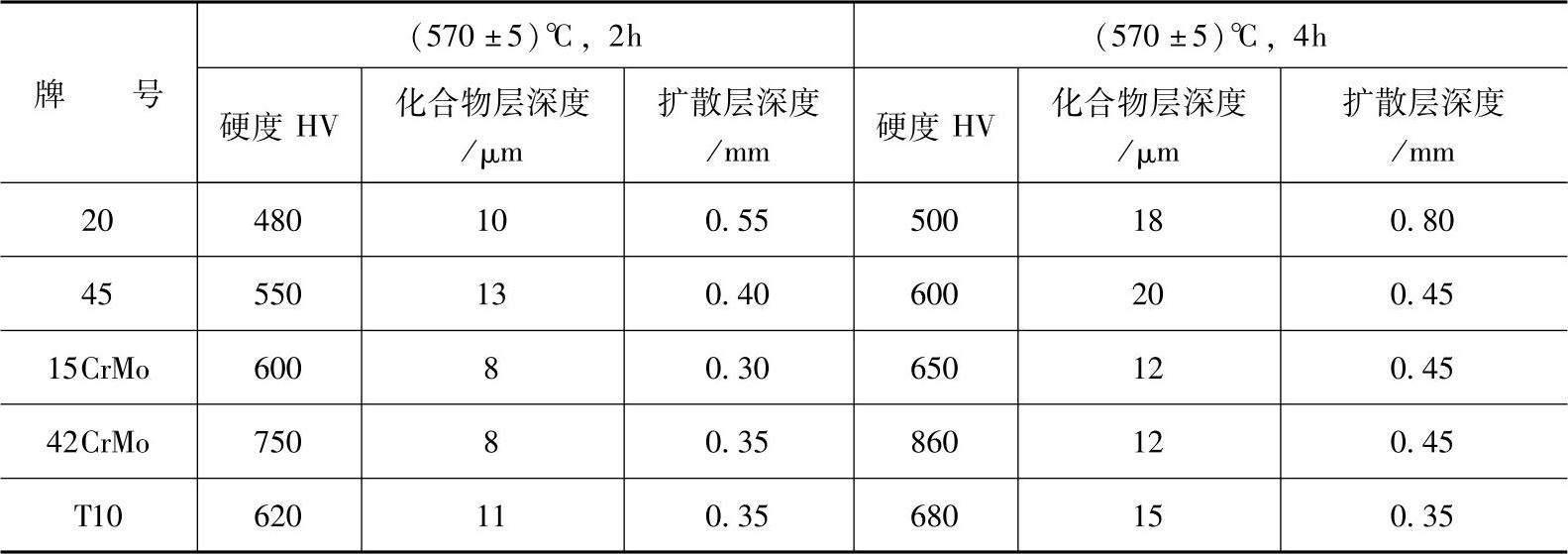

多数钢种氮碳共渗的最佳温度为560~580℃。保温时间对氮碳共渗层深度和表面硬度的影响见表2-5。

表2-5 保温时间对氮碳共渗层深度和表面硬度的影响

实例1 利用氮基气氛的氮碳共渗。氮基气氛组成(体积分数)为NH350%+N245%+CO25%,混合后通入炉内。气体的通入量可按每小时供给炉内容积的5倍计算。氨的分解率控制在50%~60%为宜,如果氨的通入量控制在50%(体积分数)以下,化合物层的疏松问题基本被控制。生产实践表明,氮基气氛的氮碳共渗具有渗层质量好、操作方便、安全可靠、设备简单、周期短、成本低和易推广等优点。

利用氮基气氛的氮碳共渗,可以在气体渗碳炉或气体渗氮炉中进行。一般在300~450℃装炉,入炉后通入300L/h氮气排除炉内空气。炉温达到570℃后,开始通入NH3175L/h+CO24%(体积分数)+N2(余量),温度升至600℃后保持2h后,再降至570℃保持1.5h,出炉前停止供NH3和CO2,增加N2的供给量。炉温降至500℃出炉淬油冷却。共渗过程炉内压力保持在196~294Pa。

经上述氮基气氛的氮碳共渗后,38CrMoAl钢白亮层厚度为7μm,硬度为1800~1850HV0.1。3Cr2W8V钢白亮层厚度为5μm,扩散深度为0.18~0.20mm,表面硬度为1600~1650HV0.1。45钢和40Cr钢氮碳共渗后的耐蚀性高于20Cr13钢,但低于12Cr18Ni9钢。实践表明,通氨量(质量分数)少于50%,大于80%均影响氮碳共渗效果。

实例2 50Mn2钢曲轴在连续炉中进行气体氮碳共渗。氮碳共渗炉为贯通式连续气体渗氮炉,炉子分三个区。用体积分数各50%的氨和吸热式气氛(RX)作氮碳共渗剂。为使炉内气氛中氨的残留量保持15%(体积分数),氨的实际通入量要比RX通入量大4.4m3/h。炉气组成(体积分数)为NH314.92%,H223.2%,CO22.4%N259.5%。

气体氮碳共渗工艺:570℃保持3h后于油中冷却。

装料方式为:每个区段推入三个料架,每个料架两层,每层放4件曲轴。每15min向炉内推入一个料架,在180min内推入12个料架。即预热区24个,共渗区72个。在共渗区通入RX气氛2m3/h。其成分(体积分数)为:CO20%,H240%,N240%CO2≤0.3%。各区均分别通入NH3气,并保持氨的残留量为15%(体积分数)和纯度99%的氮气8m3/h。

共渗后,曲轴连同料架一起落入100~135℃的油中冷却。经上述气体氮碳共渗后化合物层深度为20~25μm,扩散深度≥0.5mm,表面硬度为≥500HV0.1。

(2)利用尿素热解气氛进行氮碳共渗 尿素热解气氛氮碳共渗,是基于尿素在500℃以上分解出活性氮、碳原子作为氮碳共渗的渗剂。

目前,尿素进入炉内有三种方式:①螺杆结构的机械式送料,将颗粒状尿素送入炉内,在共渗温度下热分解成含活性氮、碳原子的气氛;②在裂解炉内将尿素分解后再通入共渗炉内;③用有机溶剂(如甲醇等)按一定比例将尿素溶解后滴入共渗炉中,在炉内热分解成含活性氮、碳原子的气氛,进行氮碳共渗。

实践表明,尿素的供给量对氮碳共渗效果有重要影响。根据共渗炉罐大小及装炉量多少,尿素的加入量一般可在500~1000g/h范围内确定。

实例1 QT500-7曲轴在RJJ-105-9T型井式气体渗碳炉中,利用尿素进行气体氮碳共渗。

装炉后,利用甲醇以150~180滴/min的供给量进行强排气0.5~1h,除净炉内空气。在570℃进行共渗,保持4~5h。在共渗阶段炉内压力为600~800Pa,尿素供给量为700~900g/h。工件共渗后出炉油中冷却。

经上述处理后,曲轴的共渗层深度为0.05~0.08mm,表面硬度为680HV。

实例2 合金铸铁柴油机气阀导套利用尿素作渗剂进行氮碳共渗。

合金铸铁制作的柴油机气阀导套,要求基体硬度为200~240HBW,内孔共渗层深度为0.08~0.15mm,内表面硬度为380~420HV,变形量不大于0.02mm。共渗的排气阶段,用甲醇以40~60滴/min的供给量,经0.5h将炉内空气排净。在560~580℃进行共渗4h后,气阀导套随炉温降至450℃出炉油冷。

共渗后,表面硬度为390~420HV,共渗层深度为0.06~0.10mm,变形量为0.01~0.02mm。经耐久性试验表明,在柴油机上64件导套运行500h耐磨性良好。

(3)利用滴注式方法进行气体氮碳共渗 滴注剂采用甲酰胺、乙酰胺、三乙醇胺尿素及甲醇、乙醇等,以不同比例配制。

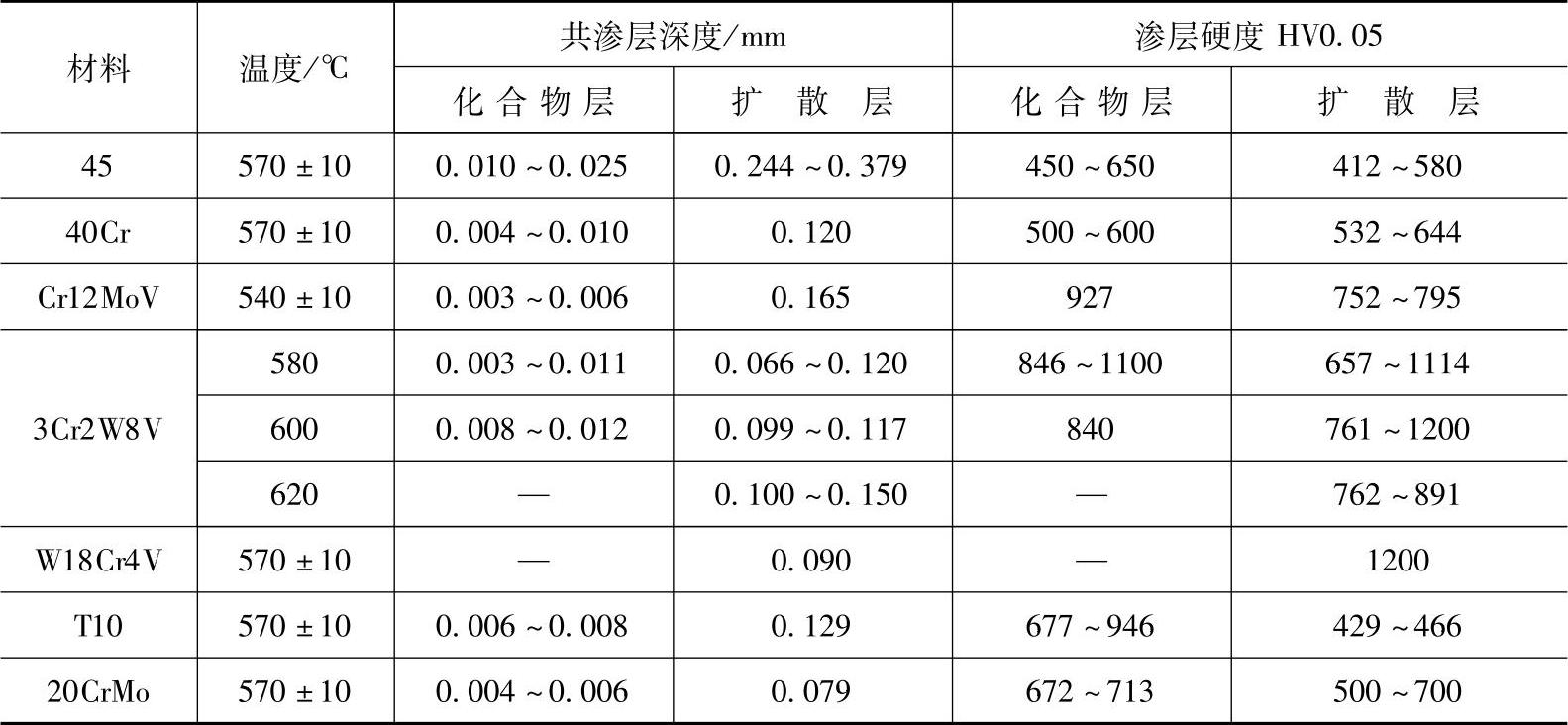

实例1 表2-6所示为用70%(质量分数)甲酰胺+30%(质量分数)尿素作为渗剂,在不同温度下保持2~3h的气体氮碳共渗结果。

表2-6 70%甲酰胺+30%尿素气体氮碳共渗结果

实例2 滴注式气体氮碳共渗在高速钢刀具上的具体应用。由于高速钢刀具的回火温度恰是氮碳共渗最适宜的温度,因此,氮碳共渗在高速钢刀具上得到成功的应用。

其操作要点:刀具清洗脱脂、去锈后装炉,立即滴入甲酰胺排除炉内空气。待炉温回升至共渗温度,开始计算保温时间,一般为0.5~3h。共渗过程炉内压力保持在200~600Pa。共渗后直接出炉油冷。渗剂的滴入量与炉罐大小、装炉量及工件的总面积等有关。例如,罐的尺寸为φ220mm×340mm时,排气过程甲酰胺的滴入量为4~5mL min,排气时间10min左右;共渗阶段甲酰胺的滴入量为3~4mL/min。

试验表明,氮碳共渗仅对那些成形刀具,如成形铣刀、成形螺纹刀具、插齿刀、滚刀、拉刀,以及普通钻头和扩孔钻等的处理效果显著,一般都能使寿命提高0.5倍以上甚至3~4倍。但对于车刀等前、后刃都修磨的刀具处理效果不明显。

3.盐浴氮碳共渗及其应用

(1)尿素—有机物型盐浴氮碳共渗 其氰酸根(CNO-)含量由工件和技术要求而定,一般控制在32%~38%(质量分数),当氰酸根(CNO-)低于预定的下限时,添加再生盐即可恢复活性。

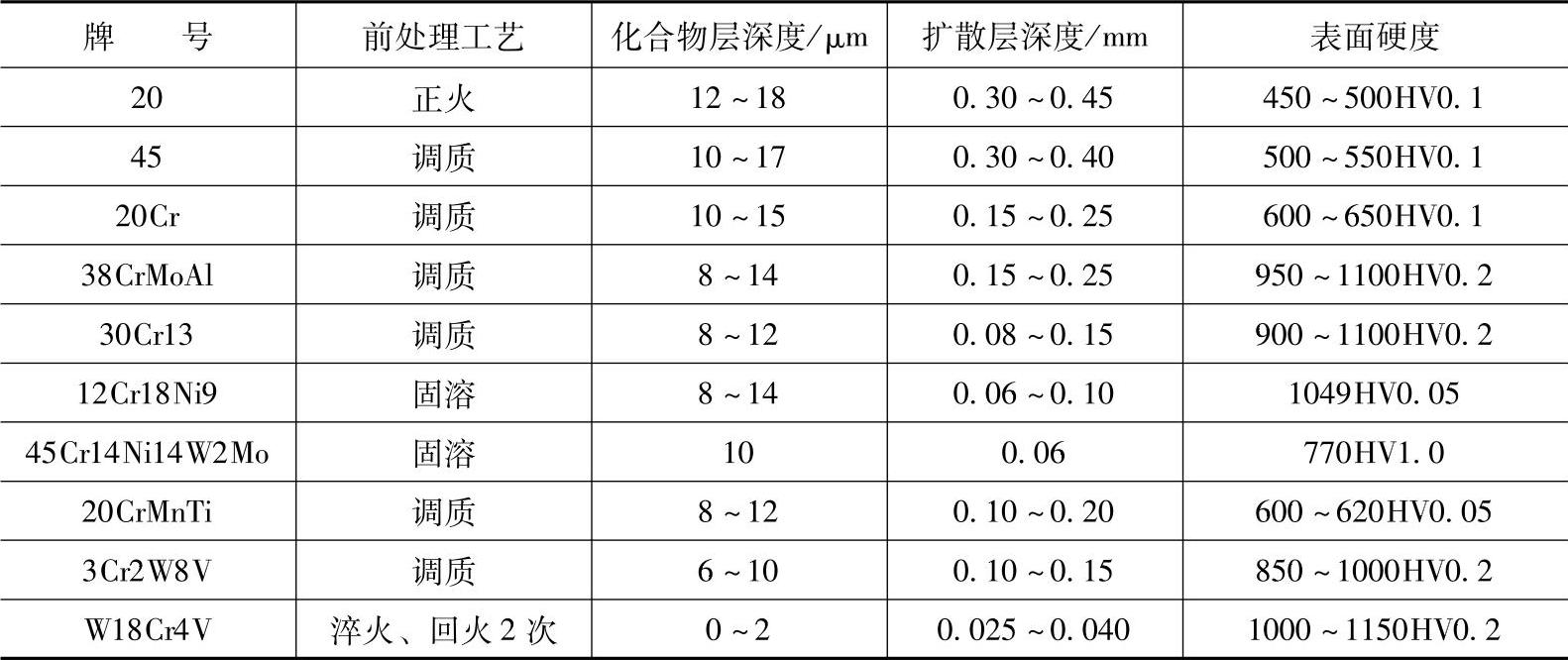

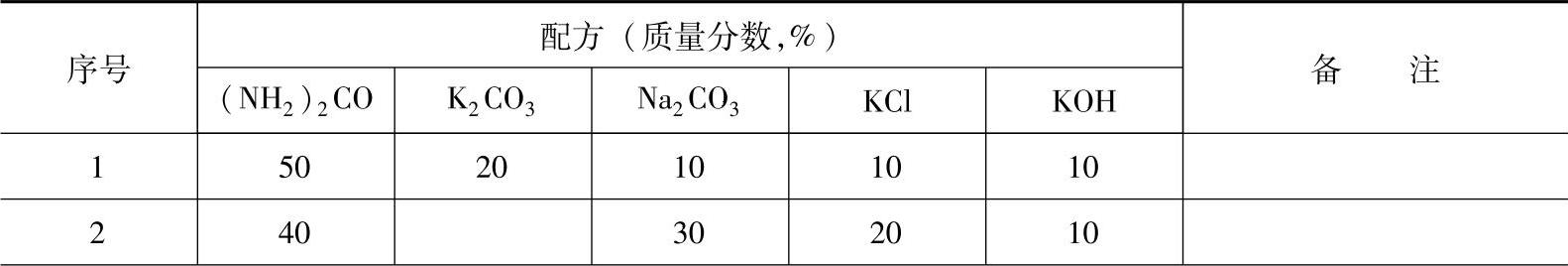

盐浴氮碳共渗温度通常不大于590℃,以避免氰酸根(CNO-)含量下降过快;但温度过低,会因盐液流动性差而影响共渗效果。盐浴氮碳共渗时,不同温度持续1.5h的氮碳共渗层深度见表2-7。常用钢盐浴氮碳共渗层深度和表面硬度见表2-8。

表2-7 不同温度持续1.5h的氮碳共渗层深度(单位:μm)

表2-8 常用钢盐浴氮碳共渗层深度和表面硬度

注:45Cr14Ni14W2Mo于(560±5)℃共渗3h,W18Cr4V于(550±5)℃共渗20~30min,其余材料处理工艺为(565±5)℃共渗1.5~2.0h。

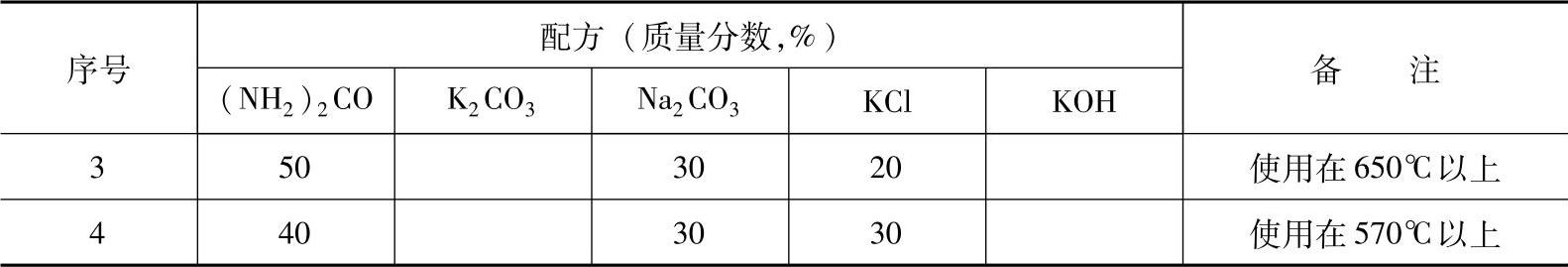

(2)利用无毒原料进行盐浴氮碳共渗 盐浴氮碳共渗使用的无毒原料配方见表2-9。

表2-9 盐浴氮碳共渗使用的无毒原料配方

(续)(https://www.daowen.com)

值得指出,无毒原料在使用过程的化学反应产物仍有毒。因此,仍需注意安全操作与管理,使用后的残渣需用硫酸亚铁中和处理合格后才能排放。

4.固体氮碳共渗及其应用

固体氮碳共渗的过程为:将工件埋入盛有固体氮碳共渗剂的箱(罐)中,密封后放入符合固体氮碳共渗温度(550~600℃)的炉中加热和保温,随后出炉开箱将工件浸入油中冷却,或随炉冷却到室温,重新加热(预防氧化、脱氮、脱碳)到共渗温度后浸入油中冷却。

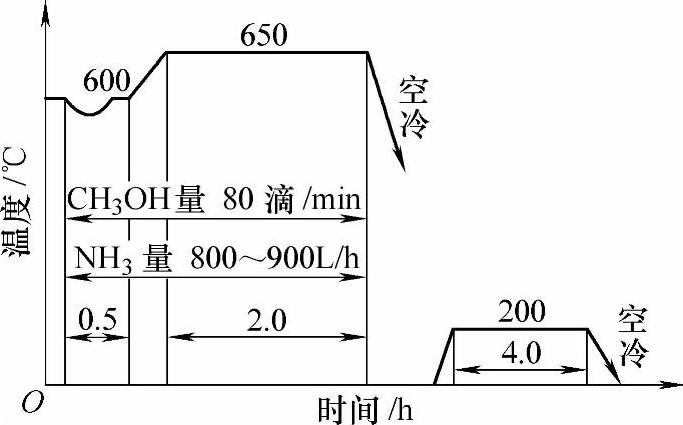

表2-10所示为常用的固体氮碳共渗剂的配方及其特性。共渗剂可以重复多次使用但每次需加入10%~15%(体积分数)的新渗剂。

固体氮碳共渗大多应用于单件或小批生产,特别是缺少盐浴炉和气体渗碳炉的条件下,对工模具的氮碳共渗十分适用。

表2-10 常用的固体氮碳共渗剂的配方及其特性

实例1 利用成分(质量分数)为70%渗碳剂+30%尿素的渗剂进行固体氮碳共渗。其用量(体积比)为渗剂∶工件=17∶3。

装箱方法与其他固体法相同,即工件清洗、脱脂后进行装箱,装箱时四周填充固体氮碳共渗剂。具体工艺为:600℃装炉后,将控温仪表调至(580±10)℃,持续3~4h后油中冷却。

固体氮碳共渗结果:45钢化合物层深度为18μm,硬度为427~468 HV0.1;40Cr钢的化合物层深度为18μm,硬度为622~662 HV0.1。

实例2 利用成分(质量分数)为60%木炭+30%尿素+7%生石灰+3%氯化铵的渗剂进行固体氮碳共渗。

装箱时,箱底部铺80mm共渗剂,然后工件与渗剂相间摆放,每层渗剂厚度为30~50mm,最后一层放约100mm渗剂。加盖后用黏土泥或耐火泥封严。

3Cr2W8V钢热作模具在550℃加热,保持4h后油中冷却。其化合物层深度为6~8μm,扩散层深度为0.12~0.15μm,硬度为756HV0.1。

T10碳素工具钢制作的塞规,在530℃加热,保持4h后油中冷却。其表面硬度为765HV0.1。

5.离子氮碳共渗及其应用

离子氮碳共渗是在离子渗氮炉中进行的氮碳共渗。其共渗剂一般是由不同比例的丙酮和氨气组成。丙酮在自动控温的水槽内加热蒸发成气体,氨气在650℃的热分解炉中分解后,两种气体分别经两个流量计按规定比例在混合器中混合后通入离子渗氮炉中如果工件心部要求硬度,则需氮碳共渗后重新加热淬火。

实例1 40Cr钢齿轮在LD3-50BZ型离子渗氮炉中进行离子氮碳共渗。具体参数如下:

1)574℃加热,保持4h。

2)工作电压为500V,电流为38A,电流密度为0.77mA/cm2。

3)炉内压力为420Pa。

4)氨分解率为92%,供给量为1.43L/min。

5)丙酮气供给量为0.0669L/min。

氮碳共渗后,渗层深度为0.43mm,其中白亮层深度为3~4μm;表面硬度为715HV5;共渗层主要相组成:γ′+ε+Fe3C+α,脉状氮碳化物为1级。

实例2 45Cr14Ni14W2Mo奥氏体钢排气阀在LD-50A型离子渗氮炉中进行氮碳共渗。具体参数如下:

1)580℃加热,保持4~5h。

2)炉内压力为533.28~666.6Pa。

3)共渗剂成分(质量比):氨∶丙酮=9∶1。

氮碳共渗后,渗层深度为0.088~0.12mm(化合物层为0.042~0.053mm);表面硬度为871~1200HV0.1;表面层组织由Fe2N、Fe3N、Fe4N、Cr2(CN)组成。离子氮碳共渗的耐磨性比离子渗氮高2倍,耐蚀性比离子渗氮接近高1倍,且脆性小于离子渗氮。

6.奥氏体氮碳共渗及其应用

奥氏体氮碳共渗的常用温度为600~700℃。氮、碳渗入后,共渗层发生相变,即形成奥氏体。共渗层组织结构:最外层是以ε相为主的化合物层;次表层是奥氏体淬火后形成的马氏体和残留奥氏体;第三层为过渡层,包括α+γ层和与基体交接的扩散层组成。

该奥氏体氮碳共渗工艺,在生产实践中(特别是低、中碳钢制作的尺寸较小、形状复杂,又要求变形小,以及工作条件是高速、轻载或与大气及水接触较多,且要求一定深度硬化层的工件)逐渐得到推广应用。

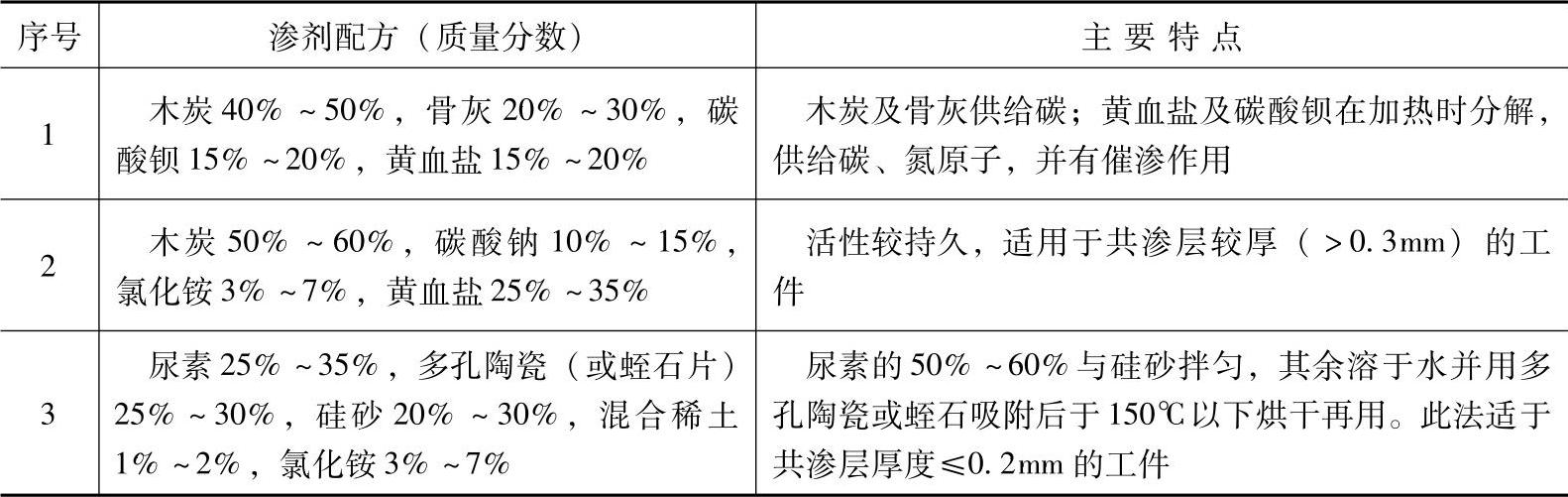

实例1 图2-10所示为20钢在RJJ-35-9T井式渗碳炉中,利用丙酮+氨的气氛(确保炉气中NH3的体积分数大于25%)进行的奥氏体氮碳共渗工艺

图2-10 20钢奥氏体氮碳共渗工艺

20钢在650℃奥氏体氮碳共渗并油中冷却淬火后,其组织结构为50μm厚度的ε相化合物层和15μm厚度的奥氏体淬火层经250℃人工时效4h后,ε相化合物层发生沉淀硬化,奥氏体淬火层发生相变硬化。此时,氮碳共渗层硬度高达975HV0.05,即硬度增加350HV0.05左右。对进一步提高耐磨性和使用寿命十分有利。

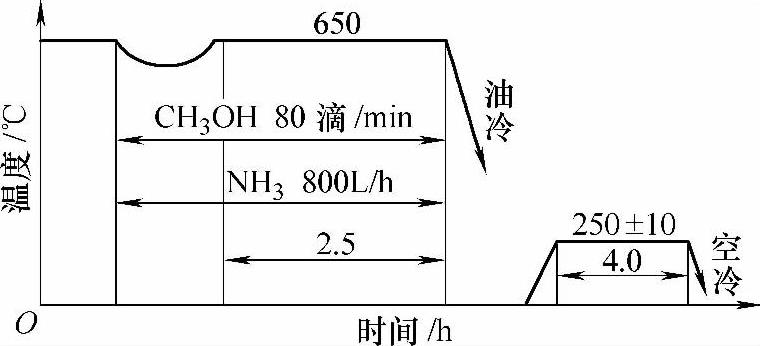

实例2 图2-11所示为45钢在RQ-35-9D多用途井式炉中,利用氨气和NH4Cl(催渗剂)与乙醇的混合液作渗剂进行的两段奥氏体氮碳共渗工艺。

图2-11 45钢两段奥氏体氮碳共渗工艺

45钢经上述工艺进行奥氏体氮碳共渗后,渗层深度为0.25~0.40mm,化合物层深度为20~25μm,硬度为681HV0.1,平均变形量为0.005~0.001mm。

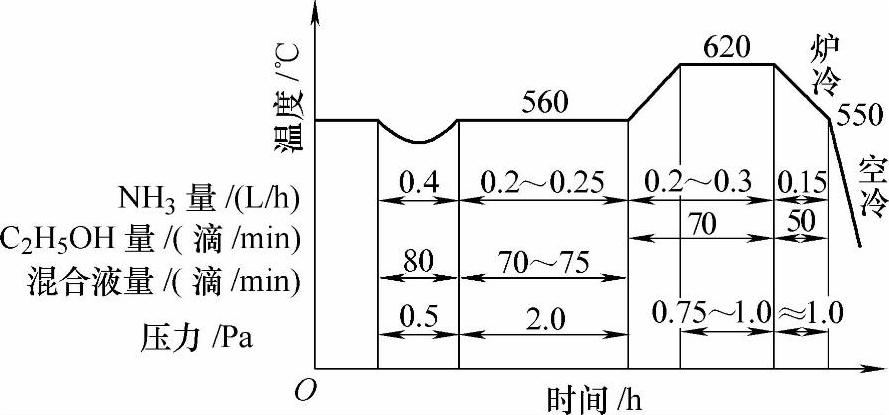

实例3 图2-12所示为Q235钢碾米机筛片在RQ-35-9D多用途井式炉中,利用氨气和NH4Cl(催渗剂)与乙醇或丙酮的混合液作渗剂进行的奥氏体氮碳共渗工艺。

图2-12 Q235钢筛片奥氏体氮碳共渗工艺

Q235钢碾米机筛片,经上述工艺进行奥氏体氮碳共渗后,其渗层总深度为45μm,其中化合物层深度为25μm。硬度为800~1000HV0.1。其寿命比原来铁素体氮碳共渗的筛片寿命提高1倍以上。

实例4 无化合物层的奥氏体氮碳共渗奥氏体氮碳共渗后的淬火层氮含量较高,经回火时效或冷处理后转变为下贝氏体或马氏体,其脆性比化合物层低。试验表明,其耐磨性比化合物层或含碳马氏体层高8~12倍。

45钢在RQ-25-9T气体渗碳炉中,利用甲醇(90滴/min)和氨气(600L/h),在680℃加热1.5h的条件下,进行奥氏体氮碳共渗并淬火。其结果为:共渗层深度为21μm。回火后奥氏体转变为含氮的下贝氏体层,硬度达1010~1100HV,耐磨性极高。

值得指出,在680℃加热的通氨滴醇氮碳共渗时,当保持氨的残有量为5%(体积分数)的条件下,可以实现无化合物层的奥氏体氮碳共渗。45钢进行无化合物层的奥氏体氮碳共渗时,在奥氏体层下面会出现细晶区的特殊组织。由于该工艺条件下形成的单一奥氏体的最大溶碳量仅为0.65%(质量分数)。在680℃时碳的渗入量不大于0.2%(质量分数),但氮的渗入量达0.6%~2.3%(质量分数)。因此,在形成细晶区的影响因素中,氮的扩散起主要作用。细晶区的组织细化是由于珠光体晶粒中一些区域的奥氏体化过程速度不同和不等时性,而导致珠光体形态破碎细化的结果。

实例5 奥氏体不锈钢的气体氮碳共渗。12Cr18Ni9不锈钢利用成分(质量分数)为NaOH8%~10%+Na3PO43%+Na2SiO31.0%+Na2CO31.3%的水溶液清洗;在30%~40%(质量分数)HCl中停留1.0~1.5h去除钝化膜,然后用清水冲洗,装炉彻底烘干。

氮碳共渗工艺:640℃加热保持6h后空冷或水冷。排气阶段乙醇用量为150~180滴/min;共渗阶段NH3用量为500~550L/h,乙醇用量为60~80滴/min。

按上述工艺处理后,工件硬化层深度为0.04mm,硬度为1350HV0.1。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。