1.碳氮共渗概述

在工件的表面同时渗入碳和氮,且以渗碳为主的热处理工艺称为碳氮共渗。其目的是使工件在保持心部较高韧性的条件下,表面层获得高硬度,以提高其耐磨性和抗疲劳性等。

碳氮共渗后的组织和性能主要取决于共渗温度。按共渗温度不同,可分为900~950℃加热的高温碳氮共渗、800~880℃加热的中温碳氮共渗。目前,每种温度的碳氮共渗均可在固体、液体和气体介质中进行。由于高温碳氮共渗,渗层中氮含量极低,其组织与渗碳层相近,因此生产中较少应用。

碳氮共渗按其使用的介质和加热方式等,可分为气体碳氮共渗、液体碳氮共渗、固体碳氮共渗、膏剂碳氮共渗,以及流态床碳氮共渗、真空碳氮共渗、离子碳氮共渗和高频加热法的碳氮共渗等。尽管方法有多种,但质量比较稳定和适于批量生产的方法,目前仍以气体碳氮共渗法为主。由于液体或固体碳氮共渗剂均涉及剧毒物资,故较少用。

2.气体碳氮共渗工艺参数

(1)共渗温度 气体碳氮共渗最常用的温度为820~860℃。碳氮共渗后直接淬火时,应根据所用钢种和对心部的性能要求等,统筹考虑确定具体的共渗温度。温度过高,不仅变形大,而且渗层氮含量低,即弱化碳氮共渗的优点;温度过低,则渗速减慢,且表面易形成高氮的脆性相。

(2)共渗时间 在一定的共渗温度下,共渗时间视要求的渗层深度而定,可参照图2-1确定。也可根据经验公式:h=Kt确定共渗时间。式中,h为共渗层深度(mm);t为共渗时间(h);K为材料系数(低碳钢K=0.28;15Cr和20Cr钢K=0.3;20CrMnTi 20CrMnMo钢K=0.32)。共渗保持时间=共渗时间+15~30min(中、小件透烧时间)。

(3)共渗剂 气体碳氮共渗一般以瓶装的氨气经过减压和干燥后作为渗氮剂。实践证明,共渗剂中氨的通入量对炉内氮势和碳势都有影响。渗碳剂可以是吸热式可控气氛、氮基气氛和滴注式渗碳剂。

吸热式可控气氛和氮基气氛需要在专门设备中制备。中温气体碳氮共渗使用的滴注式渗碳剂有煤油、丙酮、苯、二甲苯和甲苯,以及三乙醇胺、甲醇、乙醇、醋酸乙酯及尿素、吡啶等。

图2-1 碳氮共渗温度和时间对渗层深度的影响

碳氮共渗炉内的碳势可用氧探头、红外仪或露点仪测试和控制。氮势则根据试验情况,通过调整氨的通入量加以控制。

渗剂的供给可参照实践经验确定一般薄壁大面积工件共渗的通氨量以分解率40%~50%(体积分数)为宜。采用甲醇、煤油和液氨碳氮共渗时的共渗剂用量见表2-1。渗剂用量过大,将产生大量炭黑而影响渗速;渗剂用量过小将满足不了碳氮的扩散需要,最终导致表面层碳氮含量不足,影响淬火硬度。

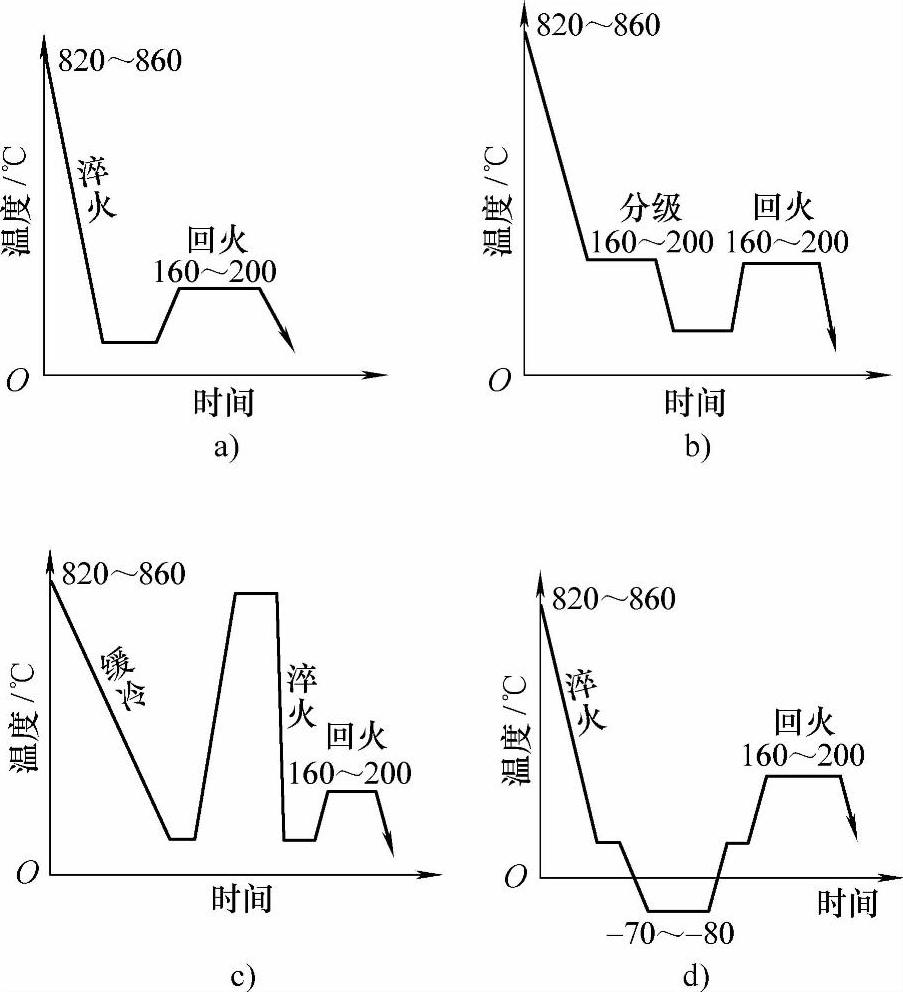

(4)共渗后的热处理 碳氮共渗后的几种热处理工艺如图2-2所示。

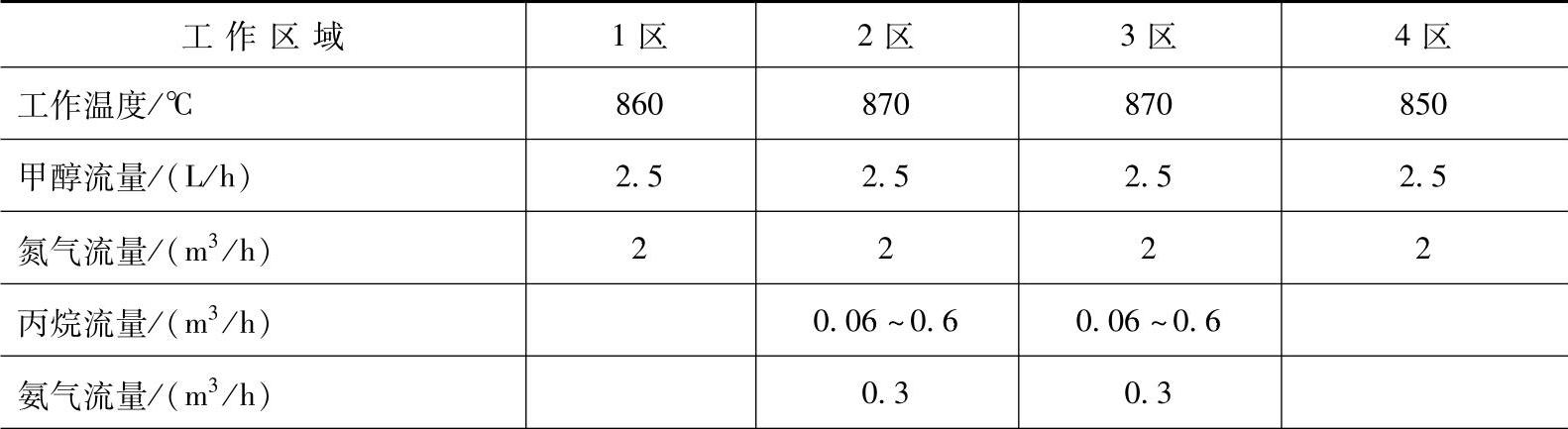

表2-1 采用甲醇、煤油、液氨碳氮共渗时的共渗剂用量

图2-2a所示工艺应用比较普遍,对结构钢工件均可得到满意的组织和性能。图2-2b所示工艺适用于尺寸较小和要求变形严格的工件。图2-2c所示工艺适用于共渗后需减少加工的工件,以及不宜直接淬火的工件。值得指出,重新淬火加热时,应预防氧化脱碳、脱氮。图2-2d所示工艺适用于含铬、镍及钨、钼等合金元素较多的钢,如12CrNi3、20Cr2Ni4和18Cr2Ni4WA等钢碳氮共渗后热处理,以减少表层中的残留奥氏体,使硬度满足要求。

3.气体碳氮共渗应用实例

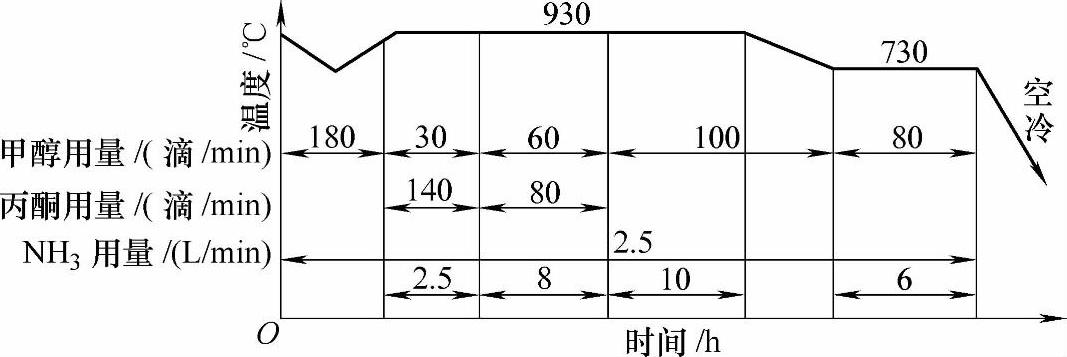

实例1 氨气+煤油滴注式中温气体碳氮共渗应用实例。40Cr钢制作的汽车变速器齿轮,共渗层深度为0.25~0.40mm,表面硬度为60~63HRC,心部硬度为50~53HRC,表面碳的质量分数为0.8%,氮的质量分数为0.3%~0.4%。在RJJ-60-9T型气体渗碳炉中进行。其碳氮共渗工艺曲线如图2-3所示。

实例2 氮基气氛中温气体碳氮共渗应用实例。在推杆式连续渗碳和碳氮共渗生产线上进行自行车20齿飞轮的碳氮共渗。推杆炉炉膛容积为8.6m3,20齿飞轮碳氮共渗及淬火+回火工艺参数见表2-2。

该工艺特点是氮气和甲醇供给量不变,分别为2m3/h和2.5L/h。丙烷和氨气仅在2区和3区恒定供给,分别为0.06~0.6m3/h和0.3m3/h。由于1区和4区离炉口近,工件进出时带入空气,以增加氮气和甲醇供给量作为排气载体。

图2-2 碳氮共渗后的几种热处理工艺

a)共渗后直接淬火+低温回火 b)共渗后进行马氏体分级淬火+低温回火 c)共渗后再次加热淬火+低温回火 d)共渗后直接淬火+冷处理+低温回火

图2-3 40Cr钢齿轮碳氮共渗工艺曲线

表2-2 20齿飞轮碳氮共渗及淬火+回火工艺参数

(续)

生产过程用氧探头检测和控制碳势,2区和3区的氧探头输出值分别为1143mV和1137mV;碳势分别控制在1.0%和1.05%。共渗后,在90~110℃热油中淬火冷却。(https://www.daowen.com)

实例3 滴注式中温气体碳氮共渗应用实例。图2-4所示为20CrMnTi钢轿车后桥弧齿锥齿轮的滴注式中温气体碳氮共渗工艺。该工艺在RQ3-60-9型气体渗碳炉中实施,滴注剂为三乙醇胺

图2-4 20CrMnTi钢轿车后桥弧齿锥齿轮滴注式中温气体碳氮共渗工艺

该齿轮热处理技术要求:渗层深度为1.0~1.4mm;表面硬度为58~64HRC;心部硬度为33~48HRC。排气阶段为降低成本可用煤油代替甲醇,其滴入量仍为160滴/min,共渗阶段三乙醇胺滴入量为120~160滴/min。炉内压力维持火苗高度为60~80mm(压力相当于1500Pa)。总计共渗时间约10h。共渗后进行缓慢冷却,重新加热淬火和低温回火,或直接分级、等温淬火均可。

实践表明,向三乙醇胺中加入质量分数为20%左右的尿素,可以提高渗层中的氮含量。但由于黏度大,这种渗剂应加热到70~100℃后才可通入炉内。

图2-5 20CrMnTi钢中温气体碳氮共渗工艺

实例4 图2-5所示为20CrMnTi钢中温气体碳氮共渗工艺。共渗剂为煤油和混合液(乙醇+水+尿素)。混合液的配制为:300mL乙醇+90mL水+150g尿素。该混合液的理论氮含量为13.85%(质量分数),即比三乙醇胺的理论氮含量9.4%(质量分数)还高。工件碳氮共渗后油中淬火,再经250~270℃回火2h后空冷。其结果为:表面硬度为60~63HRC,心部硬度为38~41HRC;金相组织为碳化物3~4级,马氏体3~4级,残留奥氏体4级,未出现黑色组织;表面碳的质量分数为0.9%~1.0%,氮的质量分数为0.17%~0.25%。

实例5 NH3+RX吸热式气氛碳氮共渗工艺见表2-3。

表2-3 NH3+RX吸热式气氛碳氮共渗应用实例

实例6 20CrMo钢矿用牙轮钻头深层的两段气体碳氮共渗工艺如图2-6所示

图2-6 20CrMo钢矿用牙轮钻头深层的两段气体碳氮共渗工艺

牙轮钻头的热处理技术要求为:碳氮共渗层深度为2.6~3.0mm;表面碳和氮的质量分数分别为0.8%~1.0%和0.2%~0.4%;表面硬度为58~62HRC;表层金相组织为均匀分布的点状碳化物+细针状马氏体及少量残留奥氏体,心部为板条马氏体+铁素体。

共渗后,牙轮钻头进行强韧化淬火:首先在910℃加热20min,于50~110℃的油中淬火冷却;第2次在810℃加热保持20min后,在三硝水溶液中淬火冷却。最后在250℃回火2h后空冷。

实例7 图2-7所示为20CrMnTi钢齿轮高浓度两段气体碳氮共渗工艺。

图2-7 20CrMnTi钢齿轮高浓度两段气体碳氮共渗工艺

高浓度气体碳氮共渗使用的主渗剂为三乙醇胺∶酒精=3∶1(体积比)的溶液;渗碳剂为煤油。

20CrMnTi钢齿轮高浓度两段气体碳氮共渗处理后,碳和氮的质量分数分别为2.08%和0.266%;渗层深度为1.2mm;表面硬度为60HRC;表层组织为粒状碳氮化合物+含氮的马氏体+少量残留奥氏体,心部为低碳马氏体。

实例8 图2-8所示为10钢卡套两段气体碳氮共渗工艺。要求共渗层深度为0.04~0.06mm;表面硬度为750HV;薄层碳氮共渗后卡套有较好的塑性,即压扁至1/2直径时不得出现裂纹。

图2-8 10钢卡套两段气体碳氮共渗工艺

该工艺排气阶段只滴甲醇(200滴/min),也可用煤油代替甲醇,以降低成本。经图2-8所示工艺处理后,10钢卡套质量全面符合技术要求。

实例9 图2-9所示为在RJJ-105-9T型气体渗碳炉中,进行的两段稀土碳氮共渗工艺。

图2-9 两段稀土碳氮共渗工艺

稀土碳氮共渗剂的配制(质量比):甲醇∶甲酰胺∶尿素∶稀土=1000∶(160±30)∶(130±30)∶(7±3)。

稀土碳氮共渗的平均渗速比常规工艺提高28%~50%,而且碳化物弥散度大,马氏体和残留奥氏体细化,并且无黑色组织。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。