冷处理是指工件淬火冷却到室温后,继续在制冷设备或低温介质中冷却至Mf以下温度(一般在-80~-60℃)的工艺。

1.适用范围

1)适用于高碳钢和高碳合金钢制作的工件,提高工件尺寸稳定性和耐磨性。

2)提高钢的铁磁性。

2.技术要求

1)工件冷处理后,硬度应较冷处理前高1~3HRC。

2)冷处理后,不得有裂纹和变形超差。

3)冷处理后,金相组织中残留奥氏体的体积分数一般不得大于3%。

3.操作守则

冷处理工艺操作,主要是根据工件的要求和所用钢种的化学成分,确定冷处理的工艺类型及处理温度。

1)高碳钢和低碳钢渗碳工件冷处理时,通常安排在淬火后立即进行,然后再进行回火,以防淬火后因停留时间过长而导致残留奥氏体稳定化。

2)高合金钢工件冷处理时,通常安排在淬火并回火后进行,冷处理后再进行一次低温回火,以便提高韧性和避免开裂。

3)对于高精度工件和量具,冷处理应进行两次:淬火后立即进行第一次冷处理随之低温回火;然后进行第二次冷处理及时效,以使残留奥氏体彻底转变,获得尽量稳定的组织状态和应力状态,以确保尺寸精度的稳定。

4)生产中经常采用的制冷方法有:干冰(固体二氧化碳)可达-75℃;干冰+酒精(或丙酮、汽油等)可达-85℃;压缩的液体空气(或液氧、液氮等)蒸发制冷可达-120℃。

5)冷处理使用的具体温度视钢种而定。通常情况是:碳素工具钢和渗碳钢淬火后在-50~-30℃进行冷处理,合金工具钢在-80~-40℃进行冷处理。

6)在冷处理温度下停留时间,以冷透为准,一般为1~2h。

7)冷却时,通常将工件与制冷剂隔离,靠制冷剂蒸发或以空气为介质进行冷却。

8)工件冷处理前,应仔细清理油污并烘干。否则,水分或油污与液氧发生剧烈化学反应,会引起火灾或爆炸。

9)在使用冷冻机制冷时,不得在冷冻机附近吸烟或点明火,以免漏氨引起火灾或爆炸。

10)冷处理操作时,应佩带好劳动保护用品,以免与制冷剂接触引起冻伤。

4.具体应用

实例1 精密量具和精密刀具的冷处理

1)对CrWMn钢精密量块,可选择如下热处理程序:(www.daowen.com)

①820~850℃加热后,进行常温油淬。

②在-78℃进行冷处理。

③140~150℃回火三次(每次1h)。

④120℃人工时效48h后精磨。

⑤120℃保温10h,去除应力后研磨。

如果采用冷处理和回火交替进行,可得到最佳尺寸稳定性。即845~855℃加热后常温油淬;在-78℃冷处理后,进行140~150℃回火两次(每次1h);在-78℃冷处理后,进行120℃人工时效48h;在精磨后,进行120℃保温10h去除应力;最后研磨成形。

2)对W18Cr4V钢精密齿轮滚刀,可选择如下热处理程序:

①正常淬火和回火后,进行-80~-70℃冷处理1h。

②粗磨后,进行500℃回火1h。

③精磨后,进行200℃回火1h。

实例2 精密零件的冷处理

1)对于GCr15SiMn钢精密轴承套圈,可选择如下热处理程序:

①810~830℃加热后,在150~170℃油中分级冷却5~10min,转入30~60℃油中冷却。

②在80~90℃的3%~5%(质量分数)碳酸钠水溶液中清洗干净。

③在-70~-40℃进行冷处理1~1.5h。

④在160~200℃回火3~4h。

⑤在粗磨后,进行140~180℃时效4~12h。

⑥在精磨后,进行120~160℃去应力6~12h。

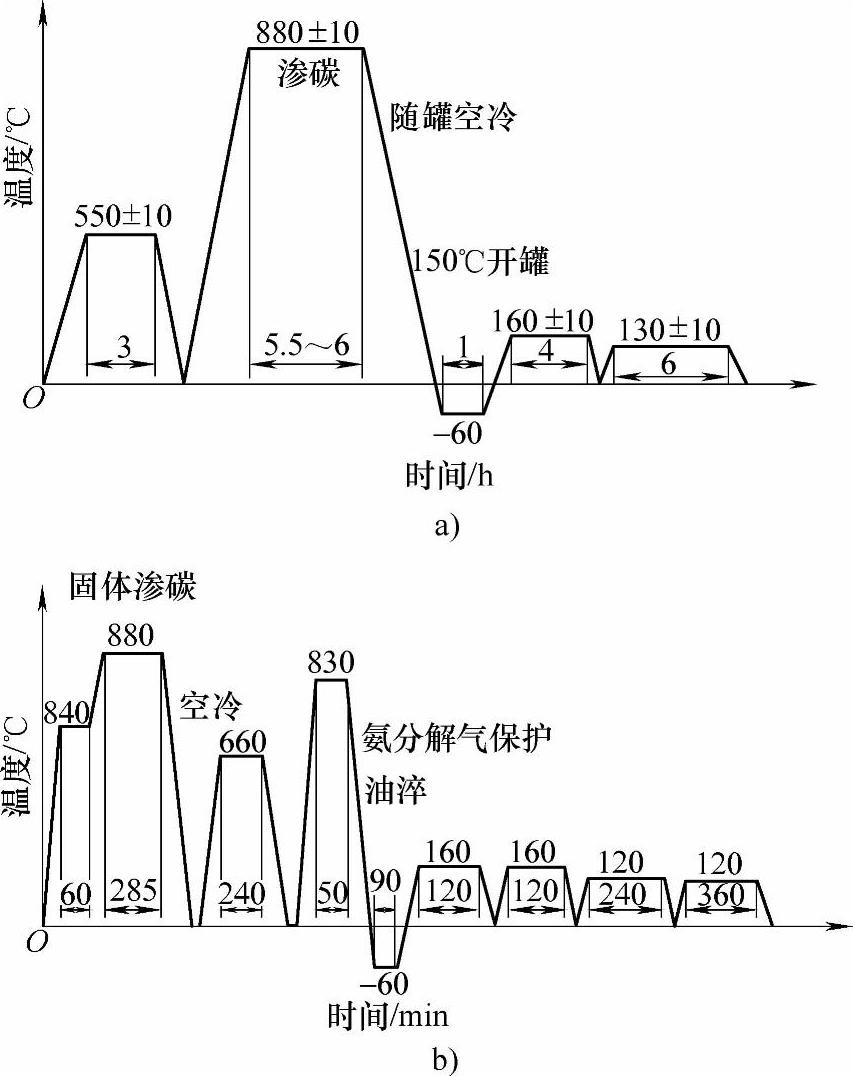

2)对于18Cr2Ni4WA钢针阀体的冷处理,可采用如图1-67所示热处理工艺进行。

图1-67 18Cr2Ni4WA钢针阀体的热处理工艺

a)渗碳直接冷处理 b)渗碳重新加热淬火

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。