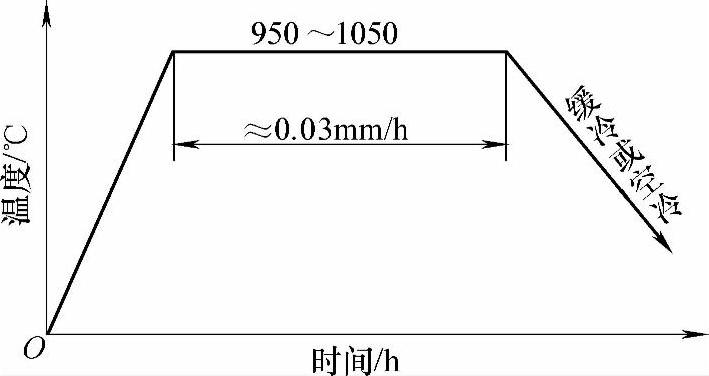

渗硅是指工件在一定比例的含硅介质中加热,使硅渗入其表面层的热处理工艺。渗硅工艺曲线如图1-64所示

图1-64 固体渗硅工艺曲线

1.适用范围

1)提高各种钢、铸铁和粉末冶金等材料制作的工件在硫酸、硝酸、海水及多数盐、碱液中的耐蚀性。

2)硅含量低的硅钢片,渗硅含量达7%(质量分数)时,可显著降低铁损。

3)渗硅后,经170~200℃油中浸煮有较好的减摩性。

4)在一定程度上,提高钢和铸铁的高温抗氧化能力

2.技术要求

1)工件渗硅后,其表面硬度为250~300HBW。

2)渗硅层的金相组织:表层为含硅的铁素体,过渡区为含碳增多的珠光体和铁素体。

3)渗硅层厚度应满足产品图样规定的要求,一般为0.4~1.4mm。

3.操作守则

渗硅工艺主要包括固体渗硅、液体渗硅和气体渗硅。

1)无论哪种方法,渗硅前均需将工件表面清理干净,不得有油污和锈迹等污物。

2)固体渗硅常用渗硅剂,有以下几种配方:

配方(质量分数)1:75%硅铁+20%耐火土+5%氯化铵,适用于普通渗硅。

配方(质量分数)2:80%硅铁+15%氧化铝+5%氯化铵,适用于普通渗硅。(www.daowen.com)

配方(质量分数)3:80%硅铁+8%氧化铝+12%氯化铵,适用多孔减摩渗硅。

配方(质量分数)4:30%硅+60%氧化铁+10%氯化铵,其余为氧化铝或耐火土适用于消除孔隙渗硅。

3)固体渗硅,通常将以上配方研成粒度小于50目(约为0.297mm)粉末装箱进行其装箱方法和要求与固体渗碳相同。

4)固体渗硅的时间,视产品图样要求而定。在1100~1200℃加热时,按0.08~0.10mm/h计算。

5)液体渗硅可在以下配方的盐浴中进行。以不同比例的混合盐(2质量份硅酸钠+1质量份氯化钠)为基盐,另加含硅的其他物质。例如:

配方(质量分数)1:65%基盐+35%碳化硅。

配方(质量分数)2:80%~85%基盐+15%~20%硅钙合金。

配方(质量分数)3:90%基盐+10%硅铁合金。

使用上述配方时,应将其研磨成1.0~1.4mm的粒度。

6)用工业纯铁进行渗硅试验表明,在上述配方的盐浴中处理,均可在950~1050℃的温度下进行。保温2~6h,一般可以获得0.04~0.44mm的渗层。

7)渗硅后的工件,可以缓冷或出炉空冷。

4.具体应用

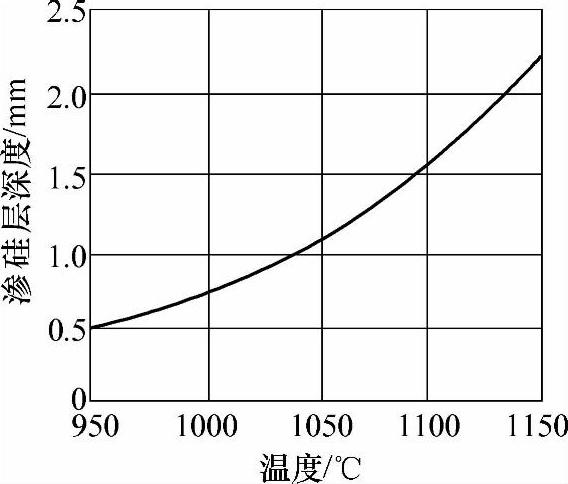

1)渗硅最好使用低碳钢,由于碳含量高会阻碍硅的渗入,其时间要延长很多。例如,45钢和15钢欲得到0.60~0.75mm的渗硅层,前者的渗硅时间要比后者渗硅时间延长2倍。试验表明:渗硅层深度与渗硅温度成正比,如图1-65所示。高碳钢渗硅不仅时间很长,而且里层会形成网状碳化物。

图1-65 温度对渗硅层深度的影响(时间为2h)

2)渗硅层组织:表面为硅在铁素体中的固溶体(白色,硅的质量分数达14%),往里硅含量逐渐降低,直至黑白相间的珠光体和铁素体

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。