渗硫是指将硫渗入工件表层的化学热处理工艺。

1.适用范围

渗硫主要适用于提高低速、轻载工作条件下的机械零件的减摩性和抗咬合性。

2.技术要求

1)工件正常渗硫后,表面呈灰白色;渗层组织应以FeS为主或者为FeS与Fe2S的混合物。

2)工件正常渗硫后,不得降低基体硬度。

3)低温渗硫后,渗层厚度为5~15μm。

3.工艺规范

(1)粉末渗硫 所用渗剂有两种:一种为w(S)=40%,w(Al2O3)=59%和w(NH4Cl)=1%;另一种为w(FeS)=70%,w(Al2O3)=25%和w(NH4Cl)=5%。两种渗剂的使用温度均为560~930℃。其中应用第二种渗剂处理后工件表面的质量较优。

(2)热浴渗硫 浴液成分为w(S)=98.8%,w(I2)=1%,w(Fe)=0.2%。使用温度为150~170℃,渗硫后进行600℃扩散退火。渗剂中加入磺可以抑制硫的黏度上升加入铁的目的则是为了防止硫对钢件表面的浸蚀。

(3)液体浸渍渗硫 所用渗剂成分及使用温度如下:

1)渗剂成分:w[(NH2)2CS]=100%;使用温度:90~130℃。

2)渗剂成分:w[(NH2)2CS]=50%,w[(NH2)2CO]=50%;使用温度:140~180℃。(www.daowen.com)

3)渗剂成分:w(KCNS)=75%,w(Na2S2O3)25%;使用温度:180~200℃。

在浴槽中处理45~60min,可得数微米厚的渗层。

(4)盐浴电解渗硫 处理时工件接阳极,浴槽接阴极。由于工件接阳极,故无氢脆问题。所用盐浴成分、电流密度及处理温度如下:

1)盐浴成分为w(KSCN)=75%,w(NaSCN)25%,外加总量w(K4Fe(CN)6)=0.1%及w[K3Fe(CN)6]=0.9%;电流密度为150~250A/m2;使用温度为150~200℃处理时间为15min。

2)盐浴成分为w(KSCN)=30%~70%,w(NH4SCN)=70%~30%;电流密度为1000A/m2;使用温度为150~200℃。

3)盐浴成分为w[Ca(SCN)2]=70%,w(NaSCN)=20%,w(NH4SCN)=10%;电流密度为500A/m2;使用温度为160~180℃。

适用于不锈钢及表面淬火钢。

(5)真空蒸发渗硫 在真空度为10-3Pa容器中,硫蒸发而渗入工件表面,处理温度为450~500℃。

4.具体应用

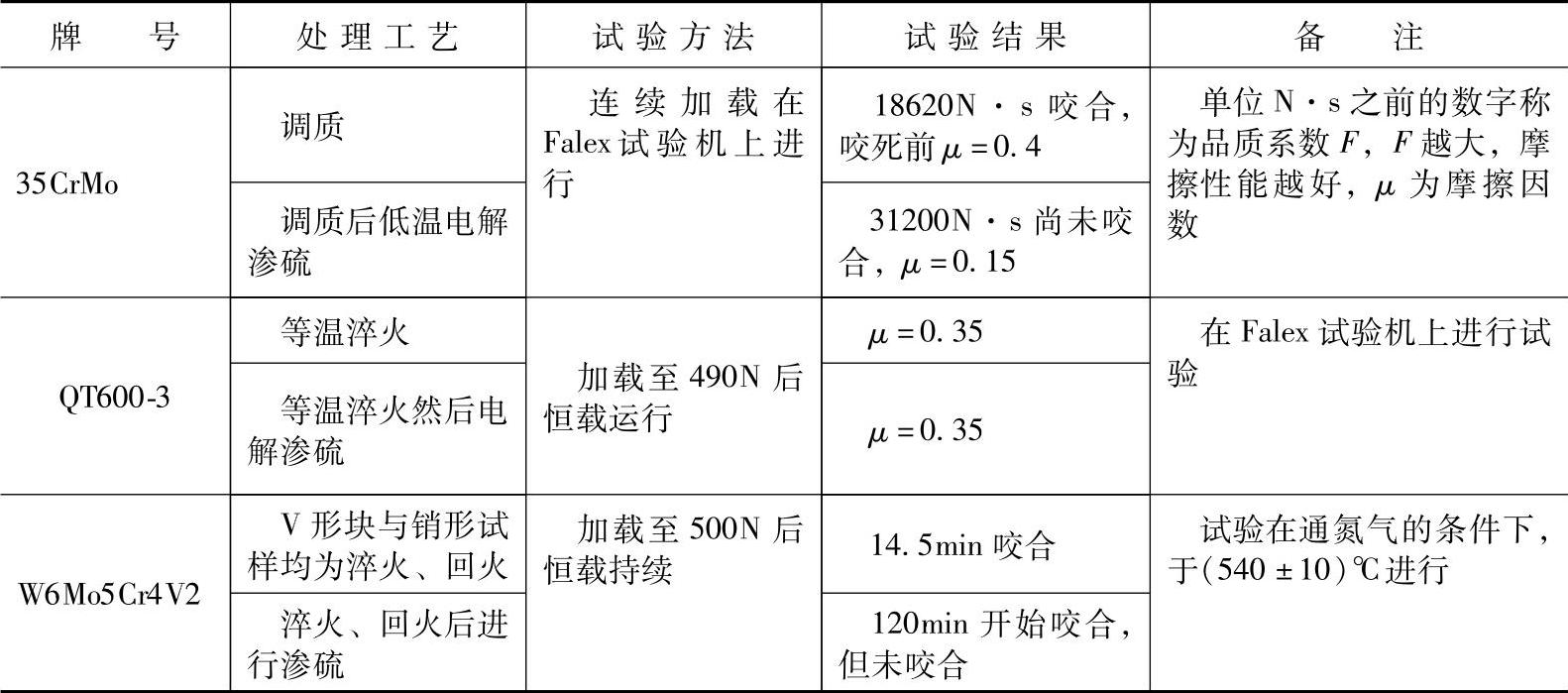

渗硫适用于各种钢和铸铁制作的零件和模具,如滑动轴承、低速变速箱齿轮、活塞、气缸套等。表1-79所示为几种钢和球墨铸铁渗硫与未渗硫减摩、抗咬合性比较。

表1-79 几种钢和球墨铸铁渗硫与未渗硫减摩、抗咬合性比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。