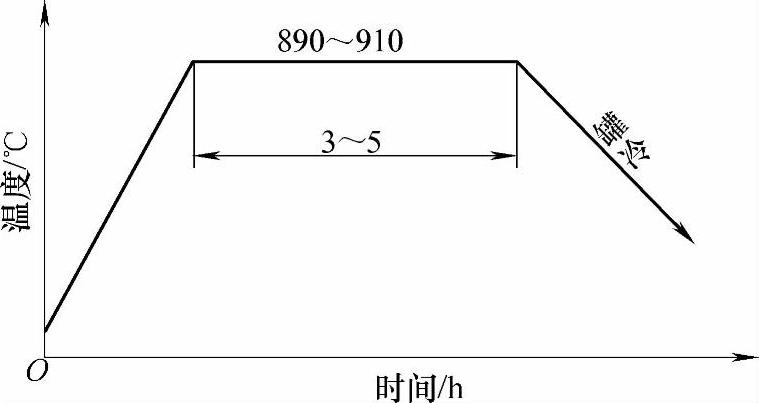

渗硼是指将工件放在一定比例的含硼介质中加热,使元素硼渗入其表面层的热处理工艺。固体渗硼工艺曲线如图1-63所示。

图1-63 固体渗硼工艺曲线

1.适用范围

该工艺主要适用于提高各种钢、铸铁和粉末冶金等材料制作工件的耐磨性。

2.技术要求

1)工件渗硼后,其维氏硬度达900~1200HV0.1以上。

2)金相组织为致密的单相Fe2B,但允许有不大于5μm厚度不连续的FeB相存在。

3)渗硼层深度应符合产品图样的规定,一般为40~100μm。

3.操作守则

渗硼工艺除了传统的固体渗硼、液体渗硼和气体渗硼以外,还有膏剂渗硼等。下面,仅就常用的固体渗硼、液体渗硼和膏剂渗硼作简单介绍。

1)目前市场上有商品固体渗硼剂供应,并附有详细使用说明。也可按如下配方自行制备一种使用温度范围较宽(680~950℃)的固体渗硼剂(质量分数):5%KBF4+0.5%~3.0%(NH2)CS(硫脲)+20%~30%木炭+62%~84%BFe(硼的质量分数不小于20%,铝和硅的质量分数分别不大于4.0%)。

2)无论采用哪种方法,渗硼前均需将工件表面清理干净,不得有油污和锈迹等污物。

3)固体渗硼温度和时间根据渗硼层深度确定。(www.daowen.com)

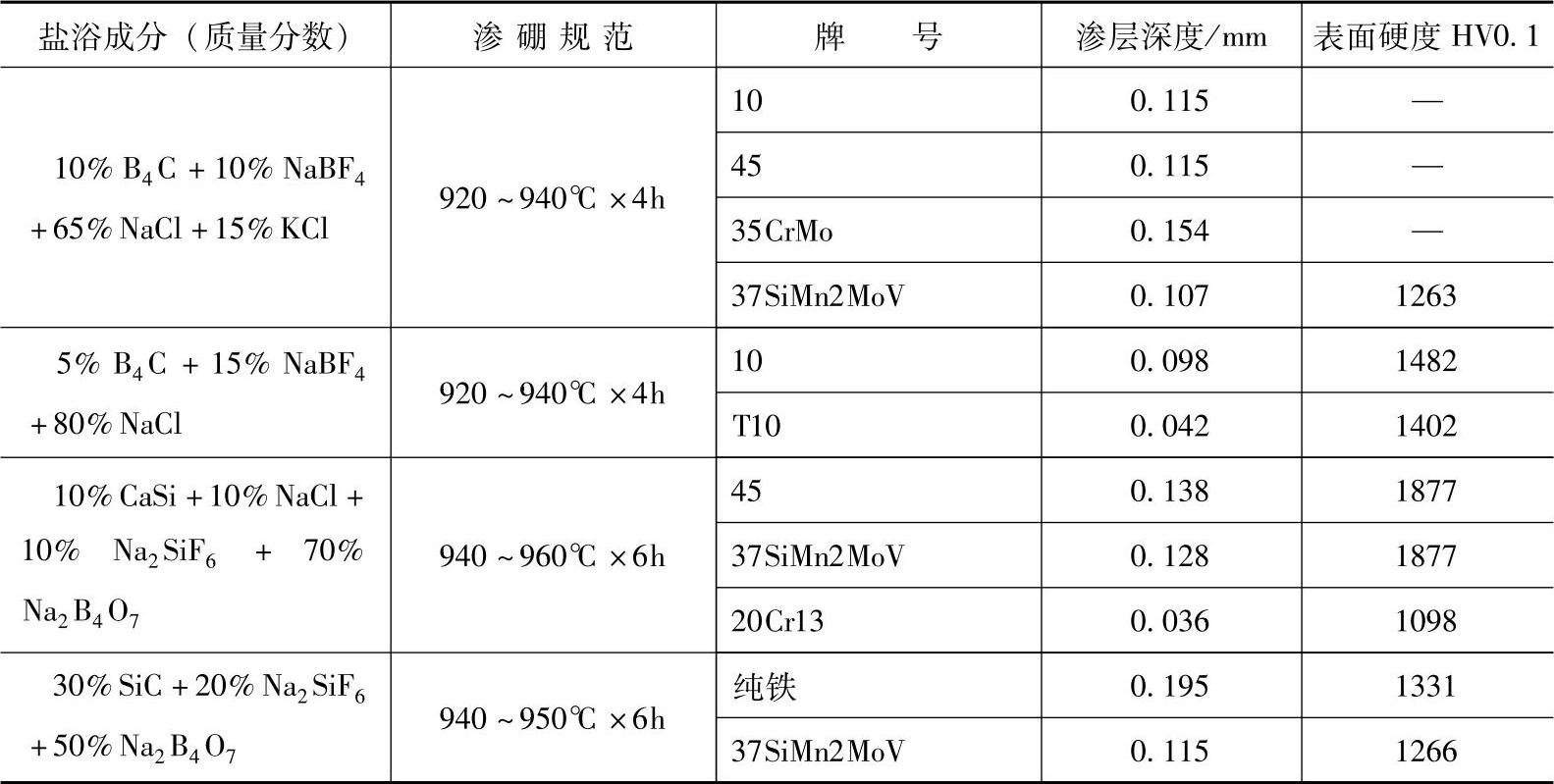

4)盐浴渗硼应用较广泛的配方(质量分数)为:90%~70%Na2B4O7+10%~30%SiC或者5%B4C+15%NaBF+80%NaCl等。使用温度为920~950℃。常用钢盐浴渗硼深度与温度及时间的关系见表1-76。

表1-76 常用钢盐浴渗硼深度与温度及时间的关系

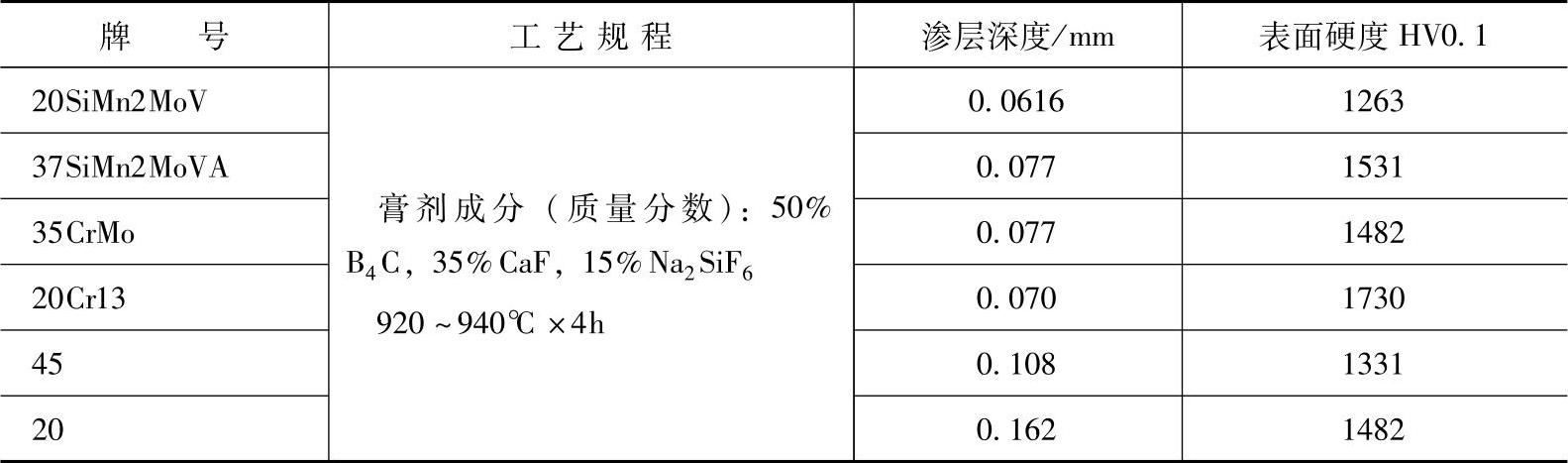

5)膏剂渗硼,即将渗硼膏剂涂覆于工件表面需渗硼的部位,干燥后放入盛有惰性填料的箱内,进行加热渗硼。可采用下列配方(质量分数):50%B4C+35%CaF+15%Na2SiF6。在920~940℃,保温4h后出炉。

6)膏剂渗硼涂层厚度应为13mm左右,在120~150℃烘干。惰性填料以在高温条件下无氧化脱碳为宜,如新铸铁屑、石英粉+炭粉等均可。

7)几种钢膏剂渗硼温度、时间与渗层深度及硬度的关系见表1-77。

表1-77 几种钢膏剂渗硼温度、时间与渗层深度及硬度的关系

8)渗硼后根据心部硬度要求,直接淬火或缓冷均可

4.具体应用

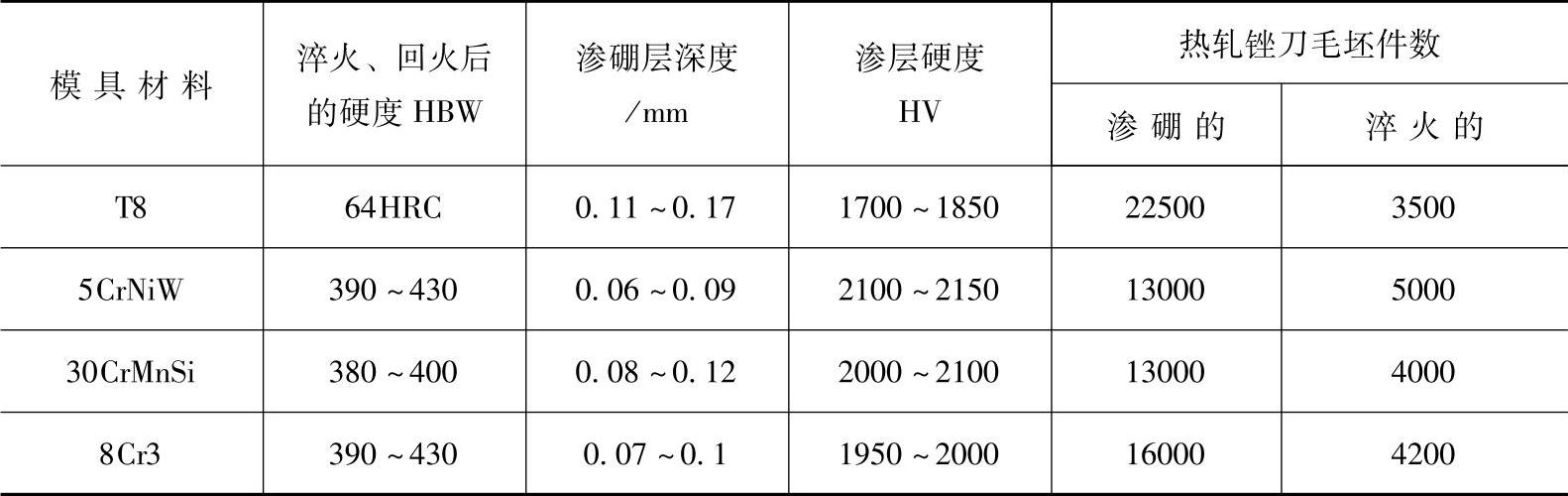

渗硼与未渗硼滚压模的寿命比较见表1-78。

表1-78 渗硼与未渗硼滚压模的寿命比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。