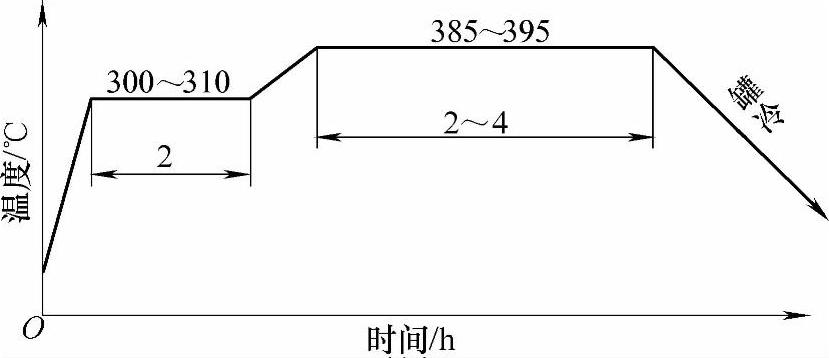

渗锌是指将工件放在一定比例的含锌介质中加热,依靠锌与铁(及其他金属)互相扩散而形成锌铁(及其他金属合金层的热处理工艺。渗锌工艺曲线如图1-61所示。

图1-61 固体渗锌工艺曲线

1.适用范围

该工艺主要适用于提高各种钢粉末冶金、硬质合金和非铁金属制作的工件的耐磨性、耐蚀性及热硬性等。

2.技术要求

1)渗锌后,表层为含锌较多的FeZn7锌铁合金,里层为含铁较多的FeZn3锌铁合金。两者总厚度应为15~20μm。

2)渗锌后,在40℃的氯化钠水溶液中浸渍300h,不得有锈蚀痕迹。

3.操作守则

渗锌工艺除了传统的固体渗锌、液体渗锌以外,还有纯锌蒸气法渗锌等。下面,仅就常用的固体渗锌和液体渗锌作简单介绍。(www.daowen.com)

1)固体渗锌可使用工业纯锌粉,另加0.05%(质量分数)氯化铵,或者50%(质量分数,余同)Zn粉+30%Al2O3+20%ZnO。每使用一次,渗剂中锌含量大约降低1%~2%(质量分数)。连续使用时,用过18~20次后,去除1/3旧渗剂,以等量的新渗剂补充即3可。

2)配制渗锌剂时,需要先将氯化铵在80~100℃下烘干,除去水分后研成粉末并筛选,然后撒入锌粉中混合。

3)无论采用哪种方法,渗锌前均需将工件表面清理干净,不得有油污和锈迹等污物。

4)长时间存放的渗锌剂,使用前应在100~150℃烘干。连续使用5~6次后,应化验其成分,确保渗锌剂锌含量不少于50%(质量分数)。

5)热浸法:在430~460℃熔融的锌浴中浸渍数分钟,可得0.02~0.03mm的渗锌层。具体时间应根据所需渗层深度通过试验和积累经验确定。

4.具体应用

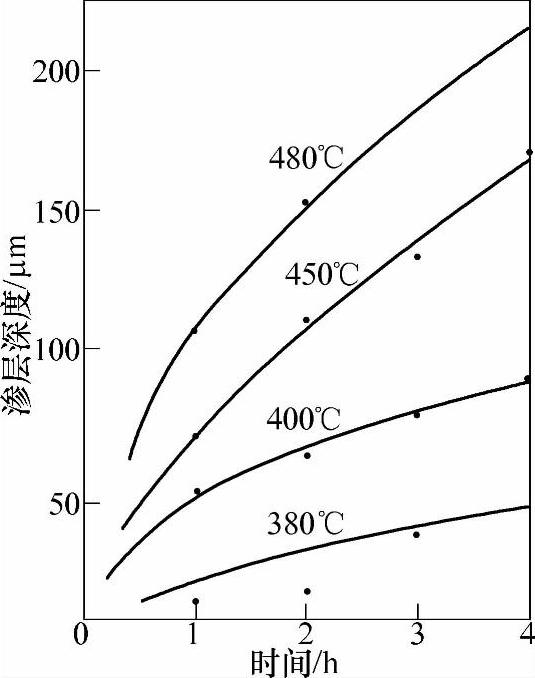

粉末渗锌温度和时间与渗层深度的关系如图1-62所示。

图1-62 粉末渗锌温度和时间与渗层深度的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。