渗铝是指将工件放在产生铝原子的介质中,经一定温度的加热并保温,将铝元素渗入其表面的热处理工艺。渗铝工艺曲线如图1-59和图1-60所示。

1.适用范围

该工艺主要适用于提高各种钢制工件的耐热性、耐蚀性和抗高温氧化能力。

2.技术要求

1)渗铝后,工件表面硬度为500HV左右。

2)表面金相组织为铁铝化合物,中间层为针状或网状铁铝化合物及含铝的铁素体,心部为原始组织。

3.操作守则

渗铝工艺除了传统的固体渗铝、液体渗铝和气体渗铝以外还有喷镀扩散法和电泳沉积法渗铝等。下面,仅就常用的固体渗铝和液体渗铝作简单介绍。

1)无论哪种方法,渗铝前均需将工件表面清理干净,不得有油污和锈迹等污物。

2)固体渗铝常用渗剂有以下几种。

配方1(质量分数):60%铝铁合金+39%~40%氧化铝+0.5%~1.0%氯化铵。

配方2(质量分数):99%~99.5%铝铁合金+0.5%~1.0%氯化铵。

图1-59 固体渗铝工艺曲线(www.daowen.com)

图1-60 液体渗铝工艺曲线

配方3(质量分数):50%铝+49%~49.5%氧化铝+0.5%~1.0%氯化铵。

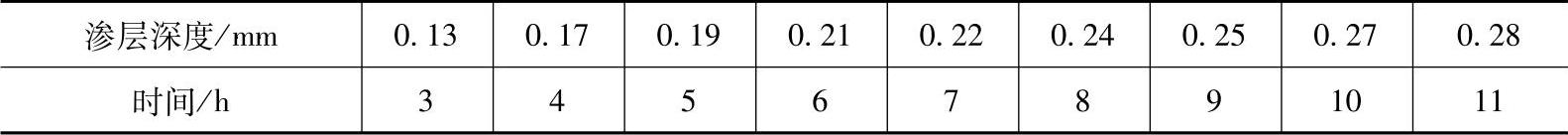

3)固体渗铝装箱方法与固体渗碳类似,箱盖上留一小排气孔即可。加热到850~1100℃,保温3~12h(具体时间视所需渗层深度而定)。在900℃固体渗铝时渗层深度与时间的关系见表1-74。

表1-74 在900℃固体渗铝时渗层深度与时间的关系

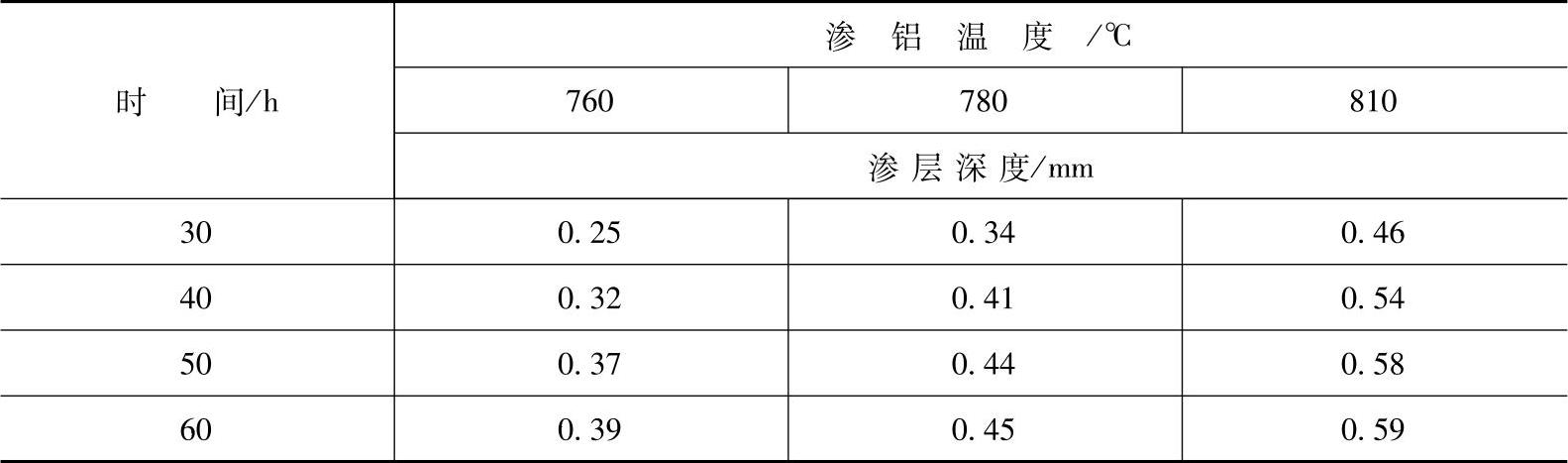

4)液体渗铝,即在760~780℃熔化的100%铝浴中进行渗铝,保温10~20min,渗层可达10μm左右;或者在760~820℃的92%~94%(质量分数,下同)铝+6%~8%硅,另加总质量2%的氯化铵的浴中进行渗铝。为了增加流动性,可以在铝浴中加入质量分数为2%~6%的硅。渗铝时间依要求的渗铝层深度及渗铝温度而定。液体渗铝温度和时间与渗层深度的关系见表1-75。然后,在950~1050℃进行3~8h的扩散退火,以降低表面浓度和增加厚度。

为了使工件表面较容易吸收铝原子,在渗铝前可镀一层二氯化锌或四氯化锌,使净化的表面得到保护。渗铝时,氯化锌在铝液中受热挥发,使表面处于新生态而易于吸收铝原子。

表1-75 液体渗铝温度和时间与渗层深度的关系

4.具体应用

低碳钢渗铝可代替耐热钢制作800~900℃工作的炉内构件,如炉罐、料盘、炉底板,也可用于其他工业,如航空、汽车、电站和船舶等的耐热构件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。