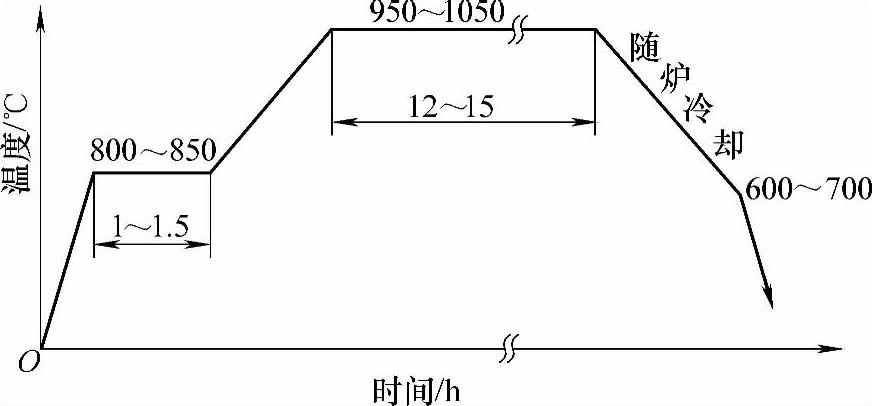

渗铬是指将工件放在产生铬原子的介质中,经一定温度的加热并保温,将铬元素渗入工件表面的热处理工艺。渗铬工艺曲线如图1-58所示。

图1-58 渗铬工艺曲线

1.适用范围

该工艺主要用于提高各种钢制工件的耐磨性、耐蚀性和抗高温氧化能力。

2.技术要求

1)低碳钢渗铬后硬度为200~250HV,高碳钢为1250~1300HV

2)渗铬层深度一般为0.10~0.30mm。

3)低碳钢的渗铬层组织为50%左右铬在铁素体中的固溶体;高碳钢的渗铬层组织由含铬的碳化物(Cr7C3)和[(CrFe)7C3]组成。

4)渗铬层的耐蚀性:在盐、碱和弱酸中浸24h不得有锈蚀痕迹。

5)渗铬后,原始组织不得出现过烧现象,但晶粒度允许为5~6级,对于承受冲击的工件不超过7级。

3.操作守则

渗铬方法除了传统的固体渗铬、液体渗铬和气体渗铬以外,还有真空渗铬等。

1)无论哪种方法,渗铬前均需将工件表面清理干净,不得有油污和锈迹等污物。

2)固体渗铬通常将以下配方研成粒度小于50目(约为0.297mm)粉末,然后装箱进行渗铬。其方法和要求与固体渗碳相同。(www.daowen.com)

配方1(质量分数):50%~55%铬铁粉末+40%~50%氧化铝+2%~3%氯化铵。

配方2(质量分数):60%~65%铬铁粉末+30%~35%耐火土+3%~4%氯化铵。

3)固体渗铬的装箱参照固体渗碳装箱方法进行。装炉温度为800~850℃,保温1~1.5h后升温到1000~1050℃,保温12~15h(视层深要求而定),然后,随炉冷到600~700℃出炉空冷即可。

4)液体渗铬可采用70%(质量分数)氯化钡+30%(质量分数)氯化钠为基盐将金属铬或铬铁粉末经盐酸处理后放入基盐中,加热到1000~1050℃保温1.0~1.5h即可开始渗铬。加热过程中,应不间断地用惰性气体或还原性气体保护盐浴表面,以免发生氧化。

5)真空渗铬是将工件和干净的铬块置于(10-3~10-2)×133.3Pa的真空罐中进行渗铬的。真空渗铬温度一般为950~1050℃,保温5.0~6.0h。

6)气体渗铬是利用干净铬块+氯化铵+氢气,在950~1100℃通入氯化铜蒸气进行渗铬的。

4.具体应用

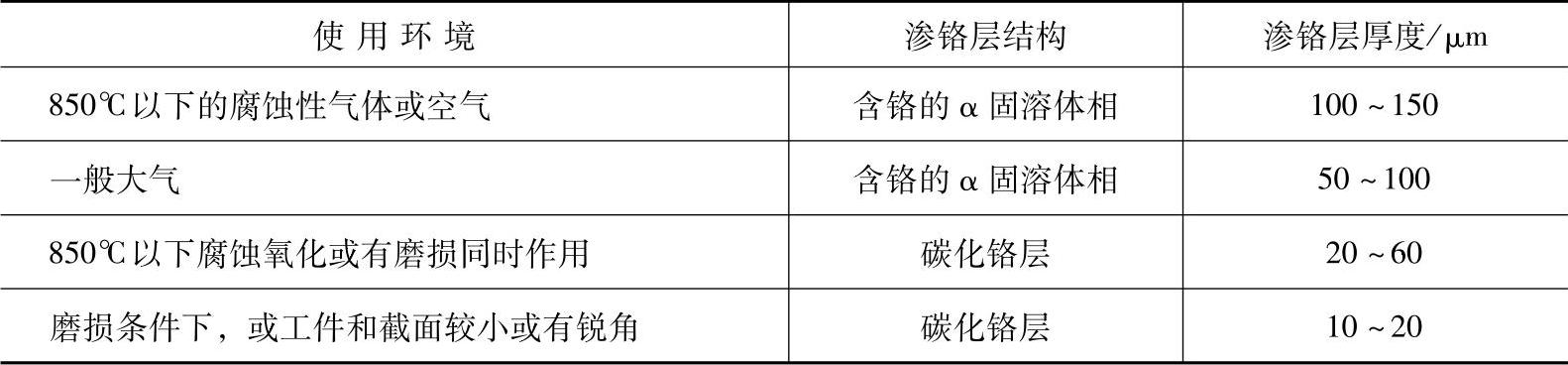

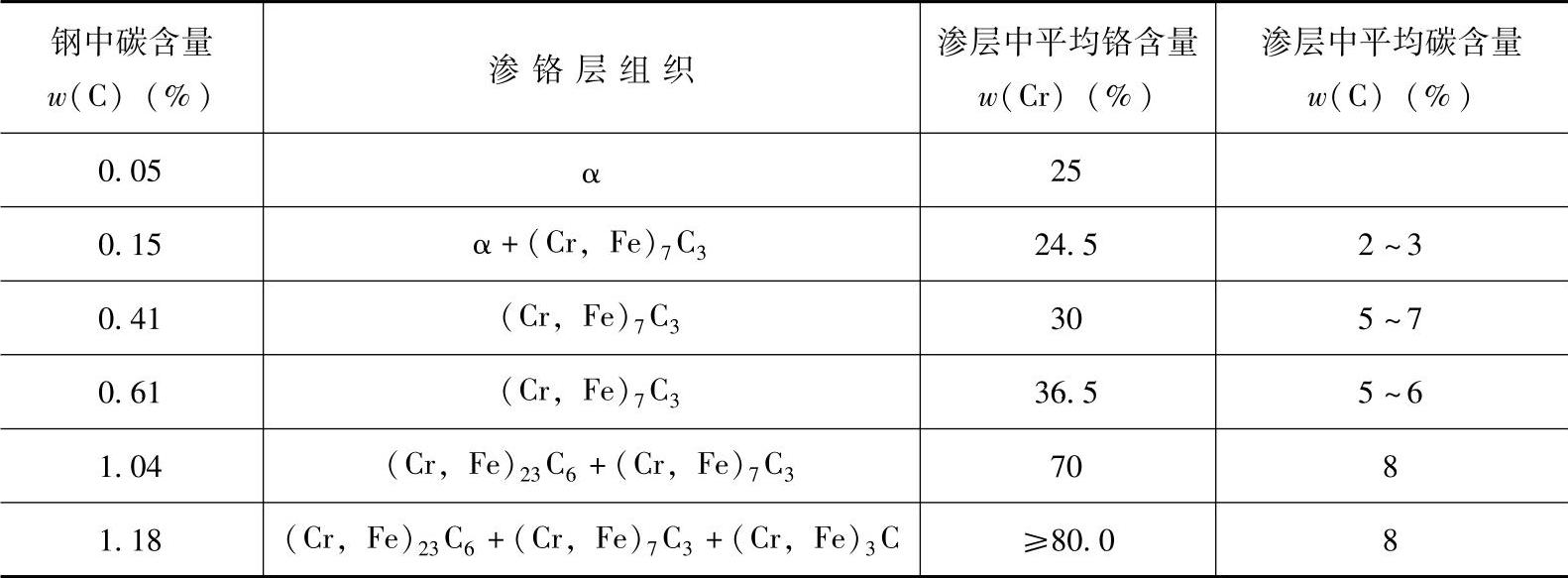

1)根据使用环境选择渗铬层结构和渗铬层深度见表1-72。根据需要的渗铬层结构选择钢的碳含量见表1-73。

表1-72 根据使用环境选择渗铬层结构和渗铬层深度

表1-73 根据需要的渗铬层结构选择钢的碳含量

2)渗铬后的处理:在一定载荷下工作并要求一定强度的工件,渗铬后正火处理可细化晶粒,提高基体强度和韧性,淬火和回火处理可以根据需要调整基体的性能等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。