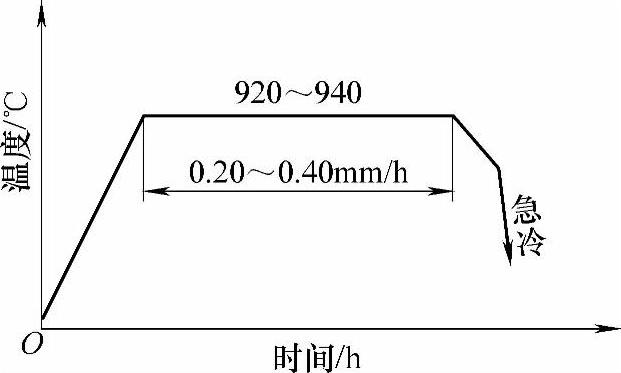

气体渗碳是指将工件置于一定温度下的富碳气体介质中,进行渗碳的热处理工艺气体渗碳工艺曲线如图1-53所示

图1-53 气体渗碳工艺曲线

1.适用范围

该工艺主要适用于要求渗碳层相同、大批生产的零件,且适于渗碳后直接淬火。

2.技术要求

气体渗碳后的技术要求与固体渗碳要求相同。

3.操作守则

1)渗碳件入炉前,应仔细清理其表面使之没有氧化皮、油脂及其他污物。工件入炉的同时,放2根或3根直径为φ6mm的Q235钢试棒,按计算的最短时间提前0.5h取出一根试棒,淬水后打断,断口烘烤或腐蚀后内外层呈现不同的氧化色,用带刻度的放大镜或用肉眼测其渗层深度,并决定出炉时间。

2)使用RJJ系列气体渗碳炉进行渗碳时,推荐采用煤油与甲醇或者煤油与丙酮作渗剂,并保持其清洁。使用时,根据渗碳过程各阶段的碳势需要,以两者不同的比例分别滴入。一般排气阶段不滴煤油,强渗阶段不滴甲醇,扩散阶段煤油与甲醇以2∶1(体积比)滴入。

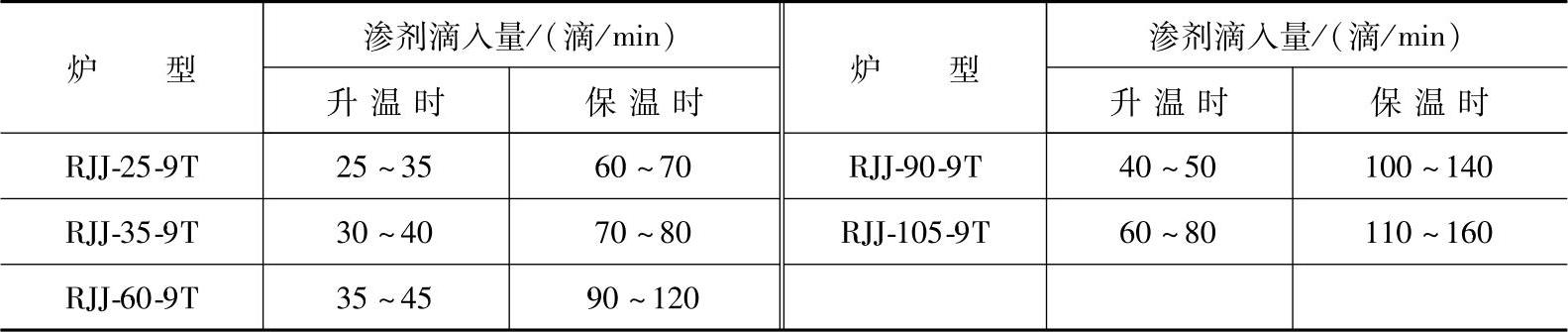

3)气体渗碳时,渗剂的消耗量与炉型、装炉量及渗剂种类有关。一般以每100cm2的渗碳面积,滴入1.0~1.2mL/h的渗剂为宜。在升温和保温时,不同炉型的滴注量也不同。不同炉型气体渗碳剂的总滴入量见表1-59。也可利用可控气氛渗碳,其气氛一般由丙烷和吸热式气氛组成。

表1-59 不同炉型气体渗碳剂的总滴入量

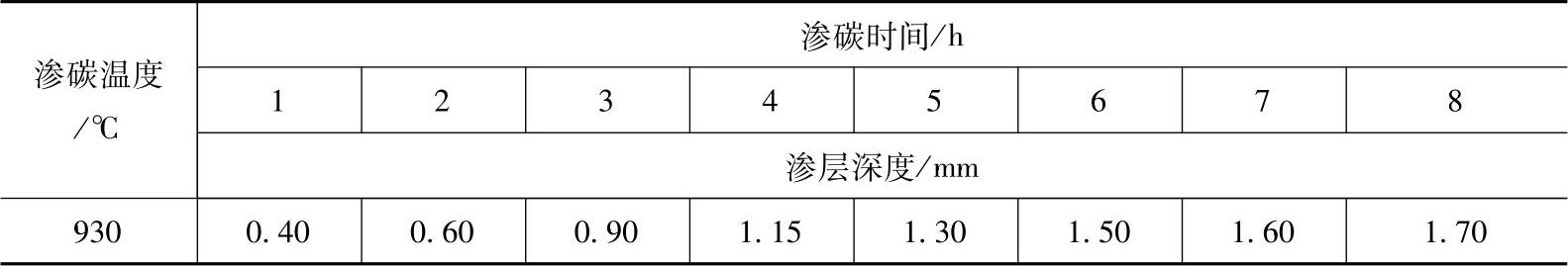

4)气体渗碳通常在920~940℃进行。在该温度下的渗碳时间与渗层深度的关系见表1-60。确切的具体时间应通过工艺验证调整,最后确定。

表1-60 在930℃气体渗碳时,渗碳时间与渗层深度的关系

5)整个渗碳过程应始终保持渗碳炉的良好密封。炉中废气通过排气管逸出并点燃。同时,根据废气火焰特点可以判断渗碳是否正常。通常以火焰比较稳定,长度约100~120mm,且呈明亮,无烟灰和火星为准。

4.具体应用(www.daowen.com)

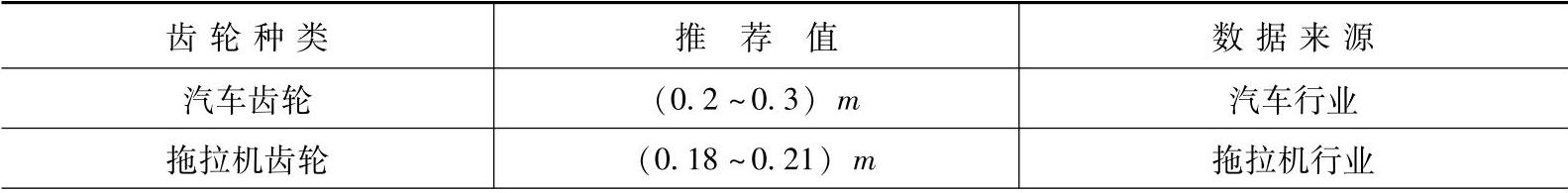

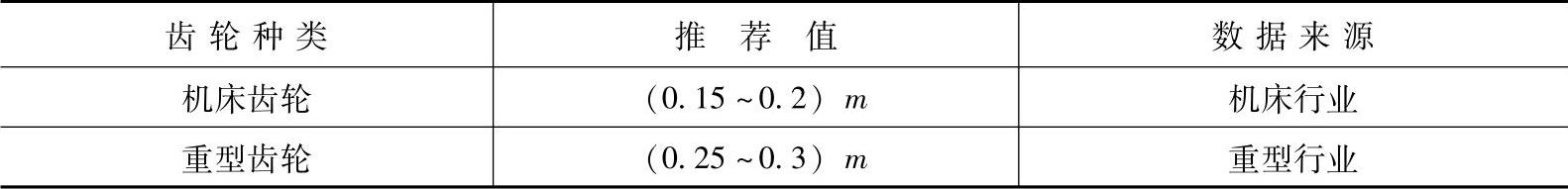

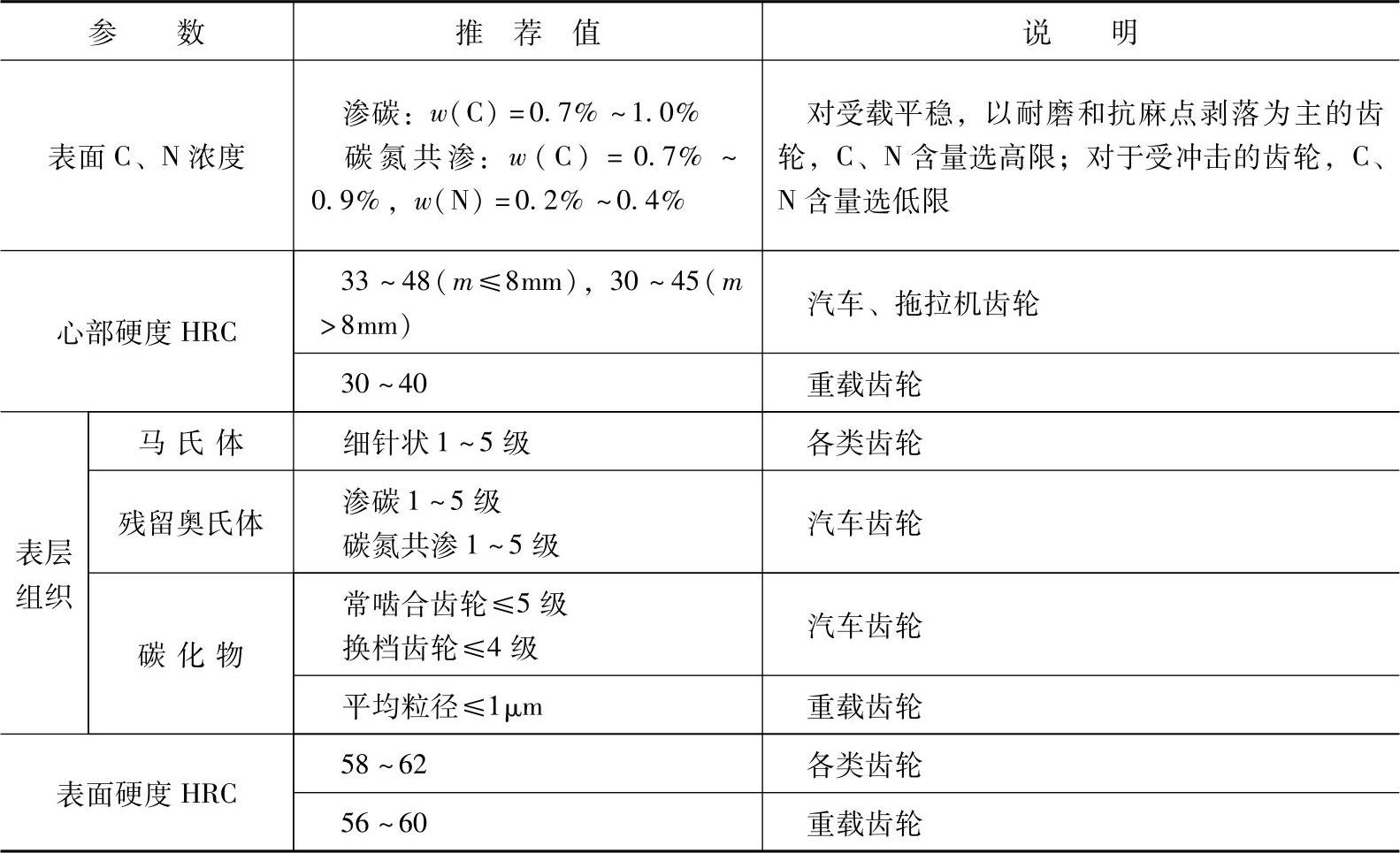

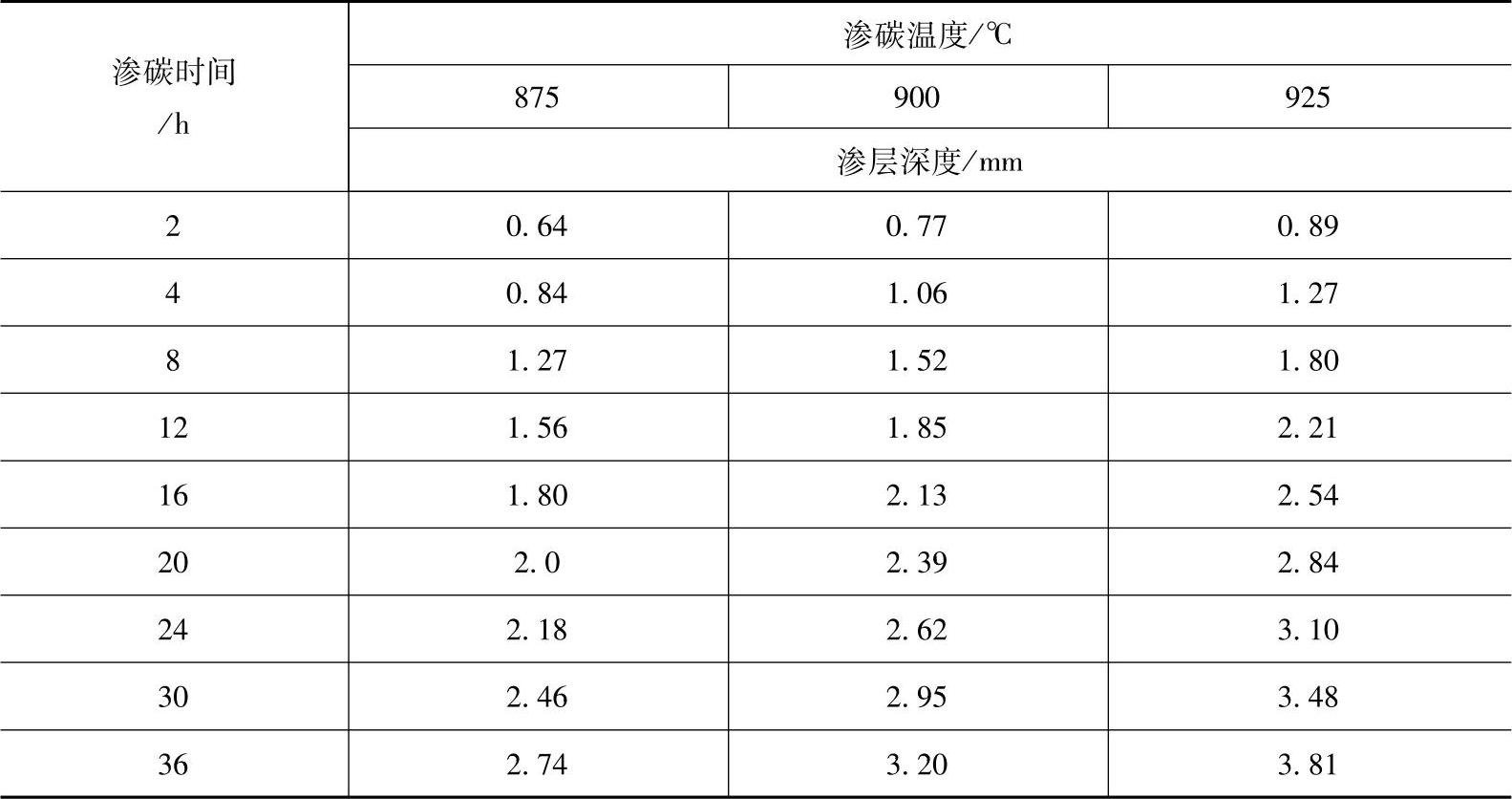

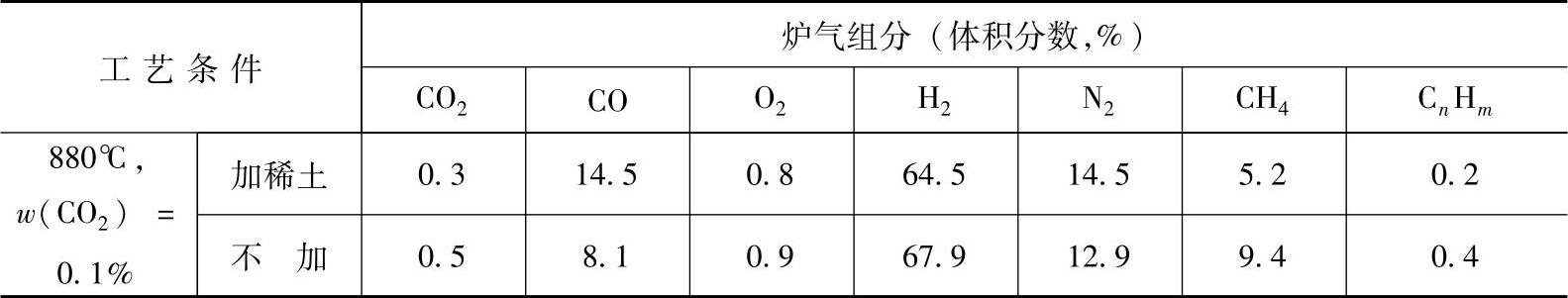

实例1 齿轮气体渗碳。表1-61所示为齿轮渗碳层深度的推荐值。表1-62所示为齿轮渗碳表面碳浓度、表面硬度及心部硬度和表层组织。表1-63所示为不同渗碳温度渗层深度与时间的关系。表1-64所示为渗碳阶段的炉气组分。

表1-61 齿轮渗碳层深度的推荐值

(续)

注:表中m为齿轮模数(mm)

表1-62 齿轮渗碳表面碳浓度、表面硬度及心部硬度和表层组织

表1-63 不同渗碳温度,渗层深度与时间的关系

表1-64 渗碳阶段的炉气组分

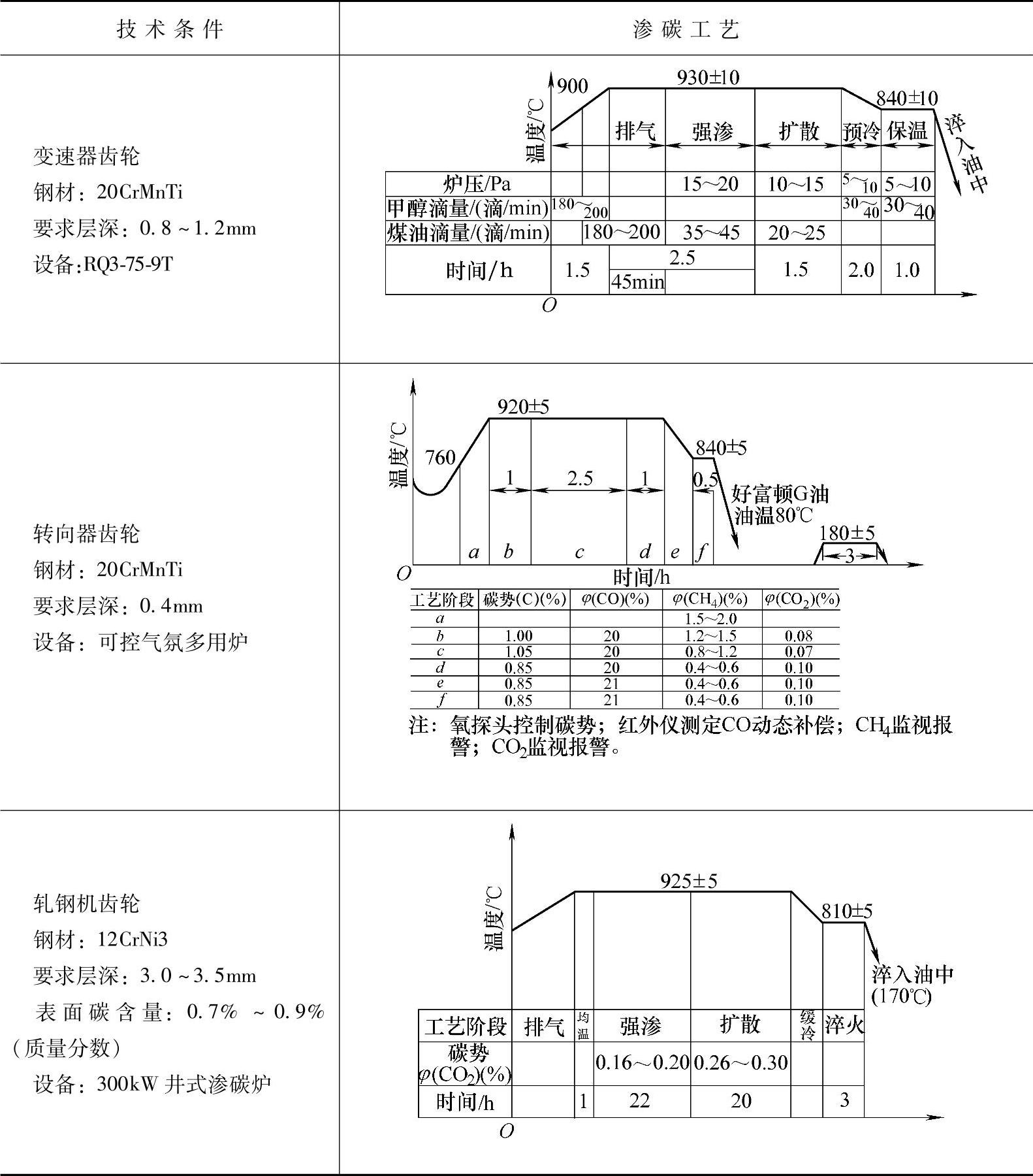

实例2 表1-65所示为齿轮在井式炉中的滴注式气体渗碳工艺

表1-65 齿轮在井式炉中的滴注式气体渗碳工艺

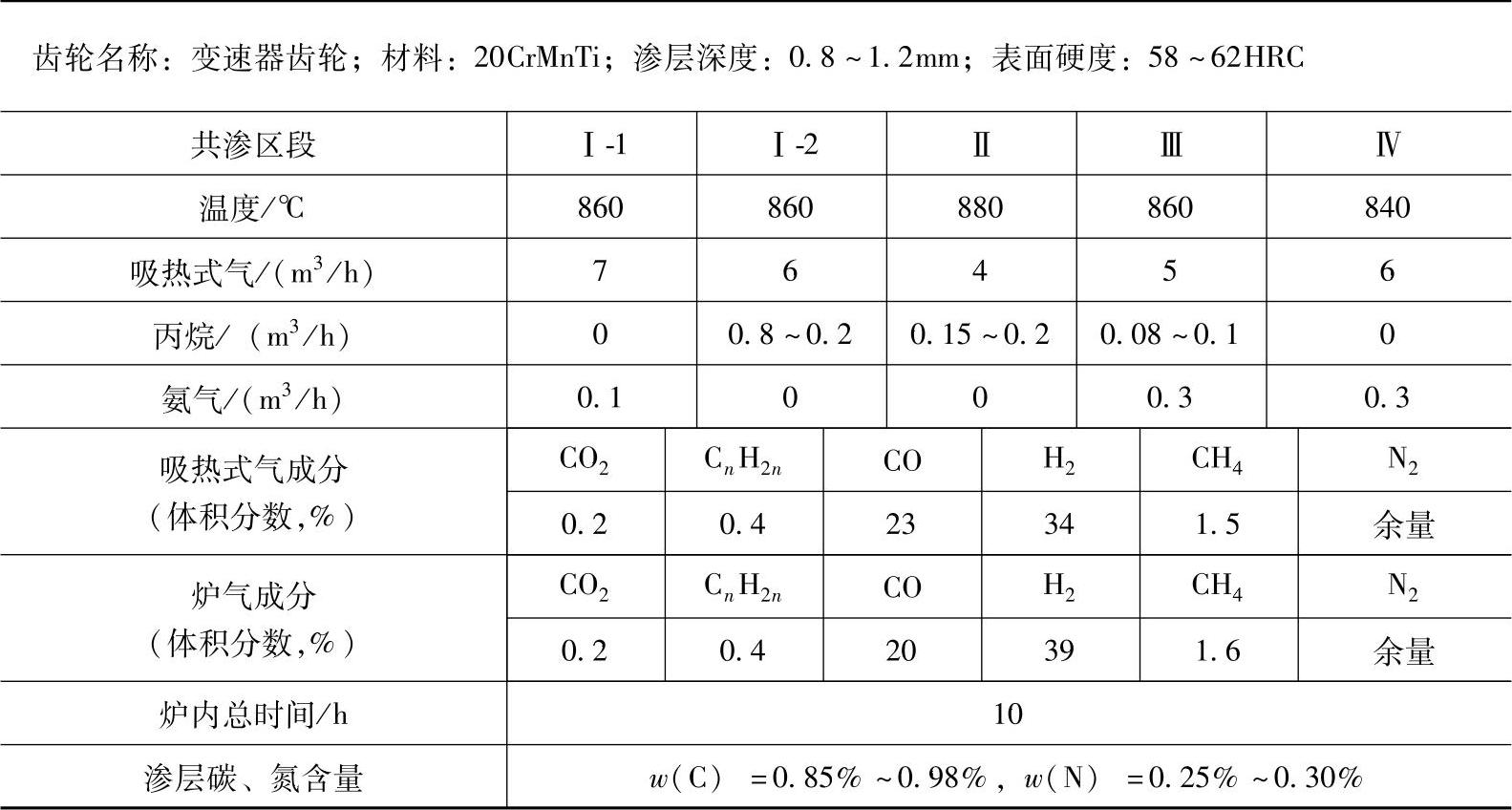

实例3 表1-66所示为齿轮在可控气氛炉中的气体渗碳工艺

表1-66 齿轮在可控气氛炉中的气体渗碳工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。