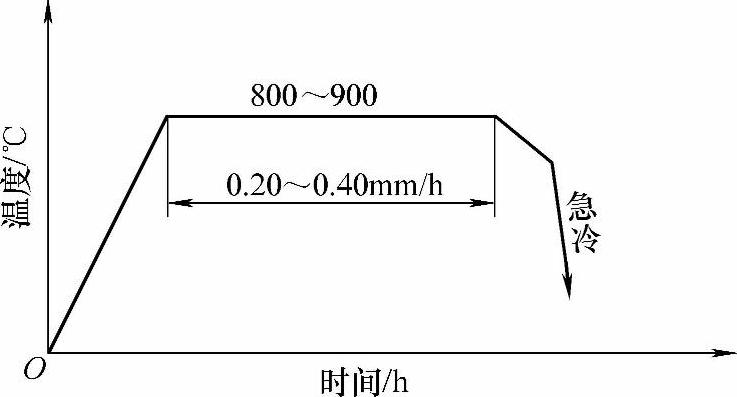

液体渗碳是指将工件置于一定温度下可以分解出碳原子的熔融盐浴中,进行渗碳的热处理工艺。液体渗碳工艺曲线如图1-52所示。

1.适用范围

液体渗碳的适用范围与固体渗碳相同。特别在批量小、品种多、渗层深度要求较浅,以及结构复杂易变形或渗碳后直接淬火的情况下采用。

2.技术要求

1)液体渗碳的技术要求与固体渗碳相同。

图1-52 液体渗碳工艺曲线

2)液体渗碳后工件表面和孔穴的残盐不得长期存留,以防锈蚀。

3.操作守则

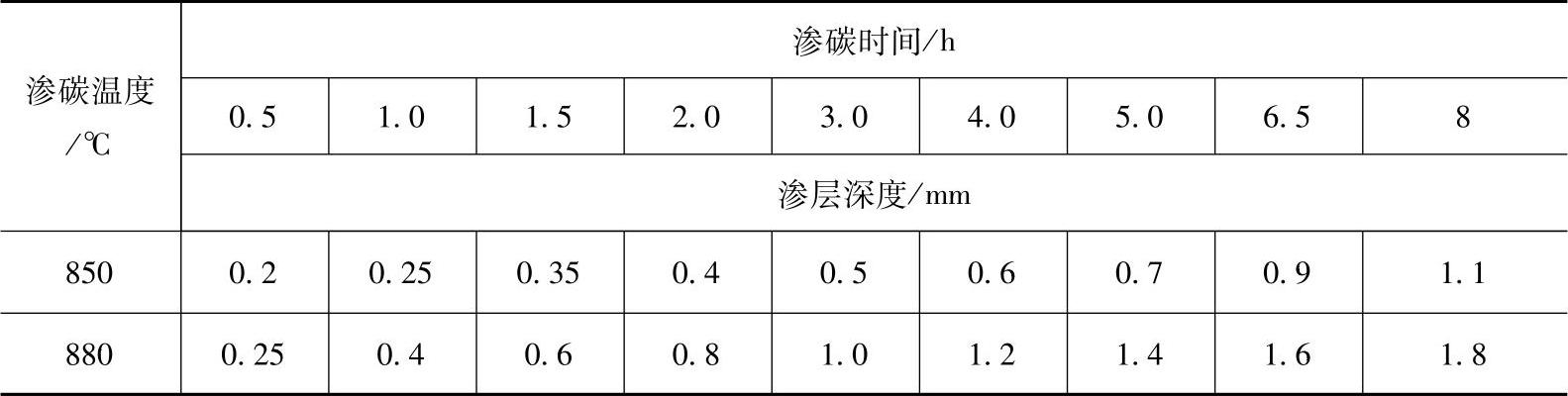

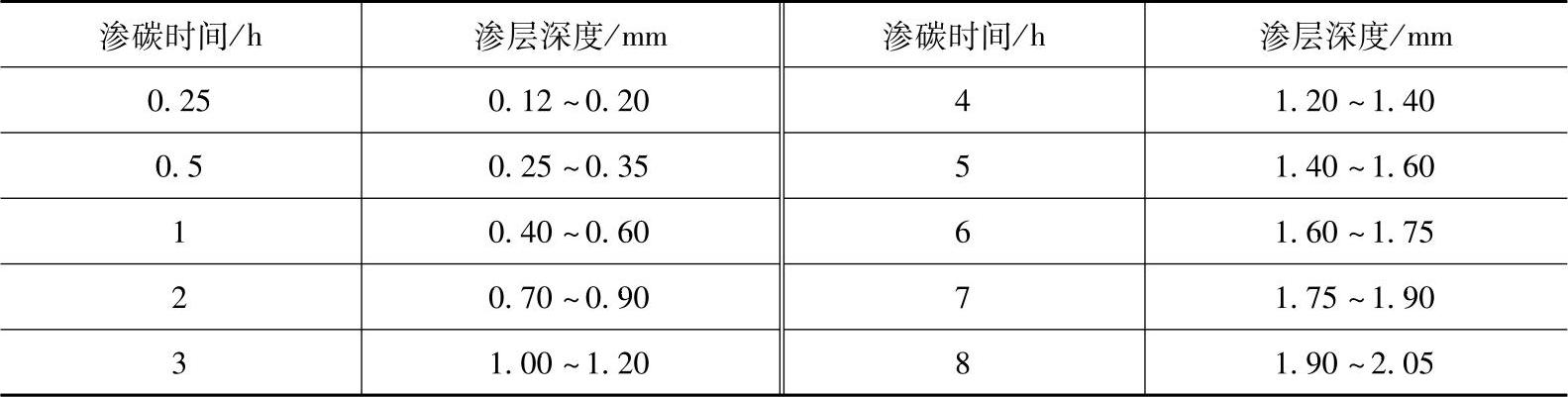

1)液体渗碳介质(用盐)种类较多。这里推荐使用较稳定的两种。配方1(质量分数):75%碳酸钠+15%氯化钠+10%碳化硅(粒度为0.5~1.0mm),适用于800~900℃的渗碳温度;配方2(质量分数):20%尿素+15%碳酸钠+10%氯化钾+5%氯化钠+50%木炭粉,适用于920~950℃的渗碳温度。两种配方渗碳时间与渗层深度的关系,分别如表1-57和表1-58所示。

表1-57 配方1的渗碳时间与渗层深度的关系

(www.daowen.com)

(www.daowen.com)

表1-58 配方2的渗碳时间与渗层深度的关系

2)渗碳件入炉前,应仔细清理其表面,使之没有氧化皮及其他污物,且在烘干后入炉,以免盐液飞溅伤人。

3)工件入炉的同时,放2根或3根直径为φ6mm的Q235钢试棒,按计算的最短时间提前10~15min取一根试棒,淬水后打断,烘烤或腐蚀后内外层呈现不同的氧化色用带刻度的放大镜测其渗层深度,并决定出炉时间。

4)工件和试棒入炉时,互相不得重叠,并保持不小于10mm的距离,同时离炉底30mm以上,以免影响渗碳效果。

5)整个渗碳过程应保持盐浴成分的均匀性。为此,根据试棒的检验结果及时补加新盐。在正常情况下,有较多火苗不断从盐浴表面冒出,否则需补加新盐。

6)工件渗碳后,可以直接淬火冷却。当用水淬时,应预防残盐水爆四溅伤人。

7)整个操作过程,应有完善的安全技术措施。

4.具体应用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。