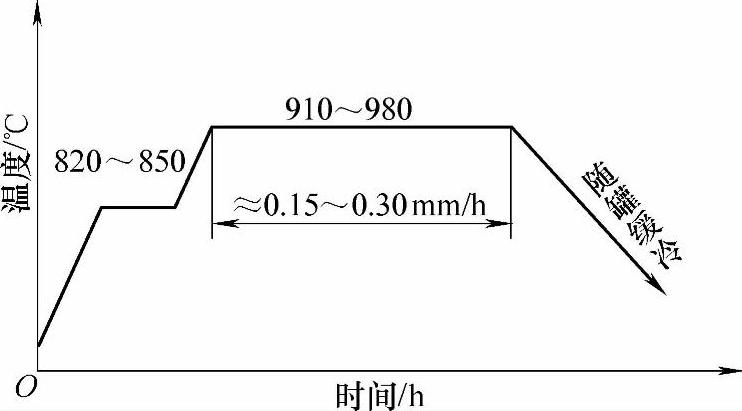

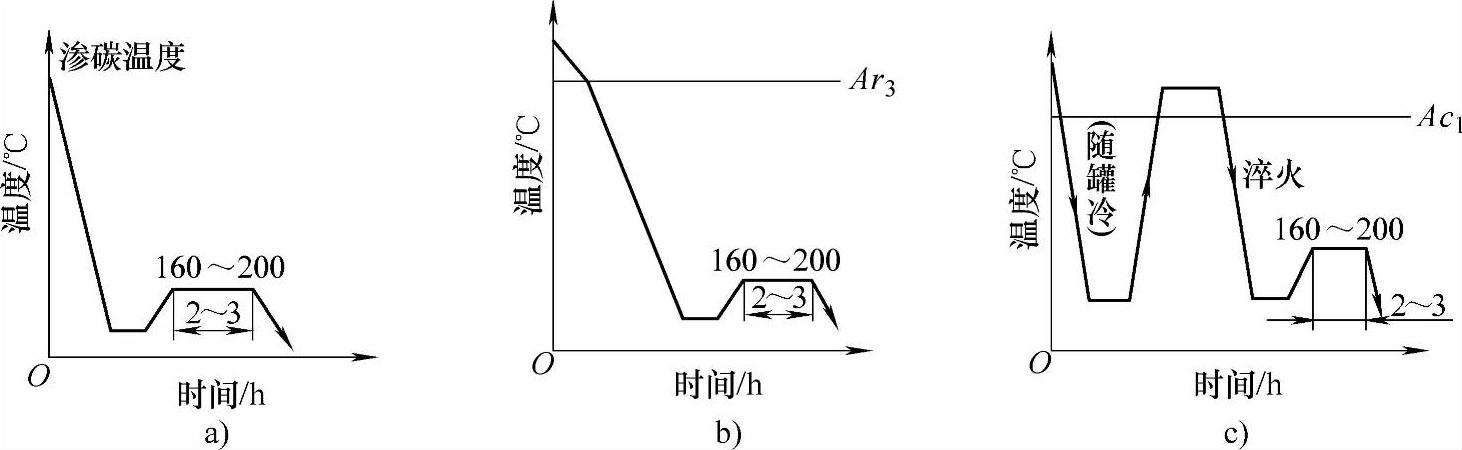

固体渗碳是指将工件置于填充固体渗碳剂的密封箱中,在一定温度下加热并保温使碳渗入其表面的热处理工艺。固体渗碳工艺曲线如图1-50所示。

1.适用范围

1)低碳碳素钢和低碳合金钢制作的工件,工作时承受一定冲击,需要优良韧性,且表面要求耐磨的情况。

2)特别适用于生产条件简陋单批投产的情况。

2.技术要求

图1-50 固体渗碳工艺曲线

1)固体渗碳后的晶粒度为5~8级,且表面不得氧化脱碳。

2)渗碳层深度应符合产品设计图样中的规定。用金相法检验时,以从表面测至过渡层的一半为准(见第7章相关内容)。

3)较重要工件表面碳的质量分数应控制在0.85%~1.10%为宜。金相组织中不得有连续的粗大碳化物网。

3.操作守则

1)固体渗碳时,通常选用5~10mm粒度的无磷、硫杂质的硬质木炭块与5%~10%(质量分数)粉末状碳酸钡均匀混合(最好湿法混合后烘干)后作固体渗碳剂用过的旧渗碳剂经仔细筛选(除去炭粉和污物)后,补加20%~30%(体积分数)新渗碳剂可以继续使用。

2)工件装箱前,应仔细清理其表面的氧化皮、油污和杂质,以免影响渗碳的均匀性。

3)工件装箱时,各件之间面与面不得接触,且与箱底、箱壁距离不小于10mm与箱顶距离不小于20mm。同时,大件放在下面,箱盖与箱壁之间可用黏土泥密封,并插入便于中途取出的直径为φ6mm的Q235钢试棒1根或2根。

4)渗碳温度通常为900~930℃。为了加快渗碳速度和降低碳浓度,可以选用950~980℃。

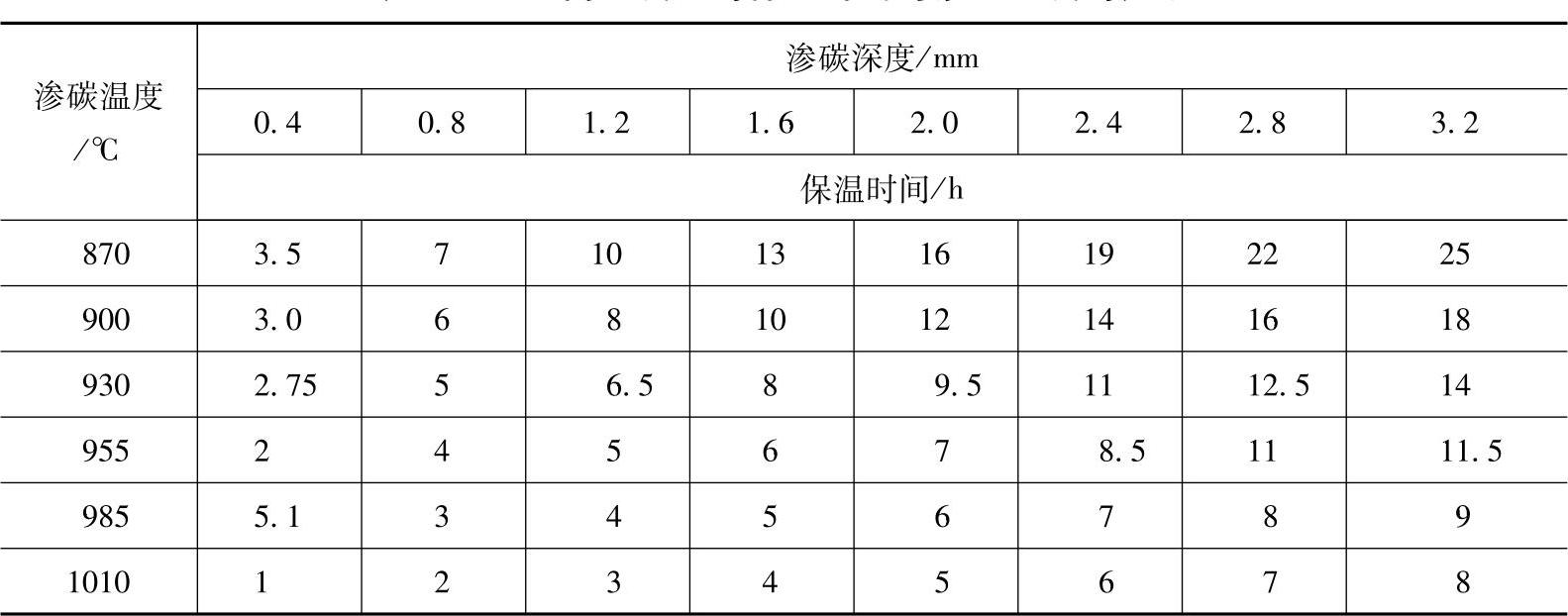

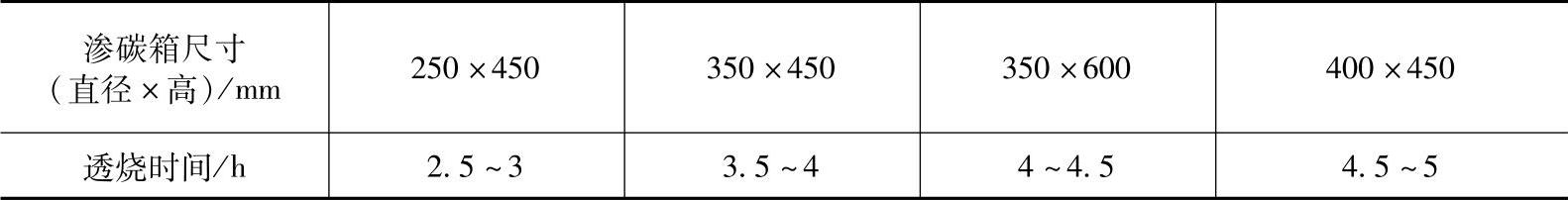

5)不同温度下的保温时间与渗层深度的关系见表1-54。此外,应考虑渗碳箱的尺寸大小,表1-55所示为固体渗碳箱透烧时间。

为了防止渗层过深或过浅,按计算的最短渗入时间提前0.5h取出一根试棒淬水后打断,断口烘烤(或腐蚀)后内外层呈现不同的氧化色,用带刻度的放大镜或肉眼测其渗层深度,并决定出炉时间。

6)渗碳终止后,应立即将渗碳箱从炉中取出,放在空气中冷却,至300℃以下即可开箱。但欲直接淬火者,可出炉后立即开箱淬火。

表1-54 不同温度下的保温时间与渗层深度的关系(www.daowen.com)

表1-55 固体渗碳箱透烧时间

4.具体应用

1)渗碳前做好准备工作:清除工件表面的油污、锈斑和氧化皮等;渗碳剂和潮湿工件必须烘干;不需渗碳的部位,采取镀铜或涂防渗剂处理。镀铜厚度与渗碳深度的关系分别为:渗碳深度0.1~0.3mm,镀铜厚度0.01~0.02mm;渗碳深度0.8~1.2mm镀铜厚度0.03~0.04mm;渗碳深度1.2mm以上,镀铜厚度0.05~0.07mm。

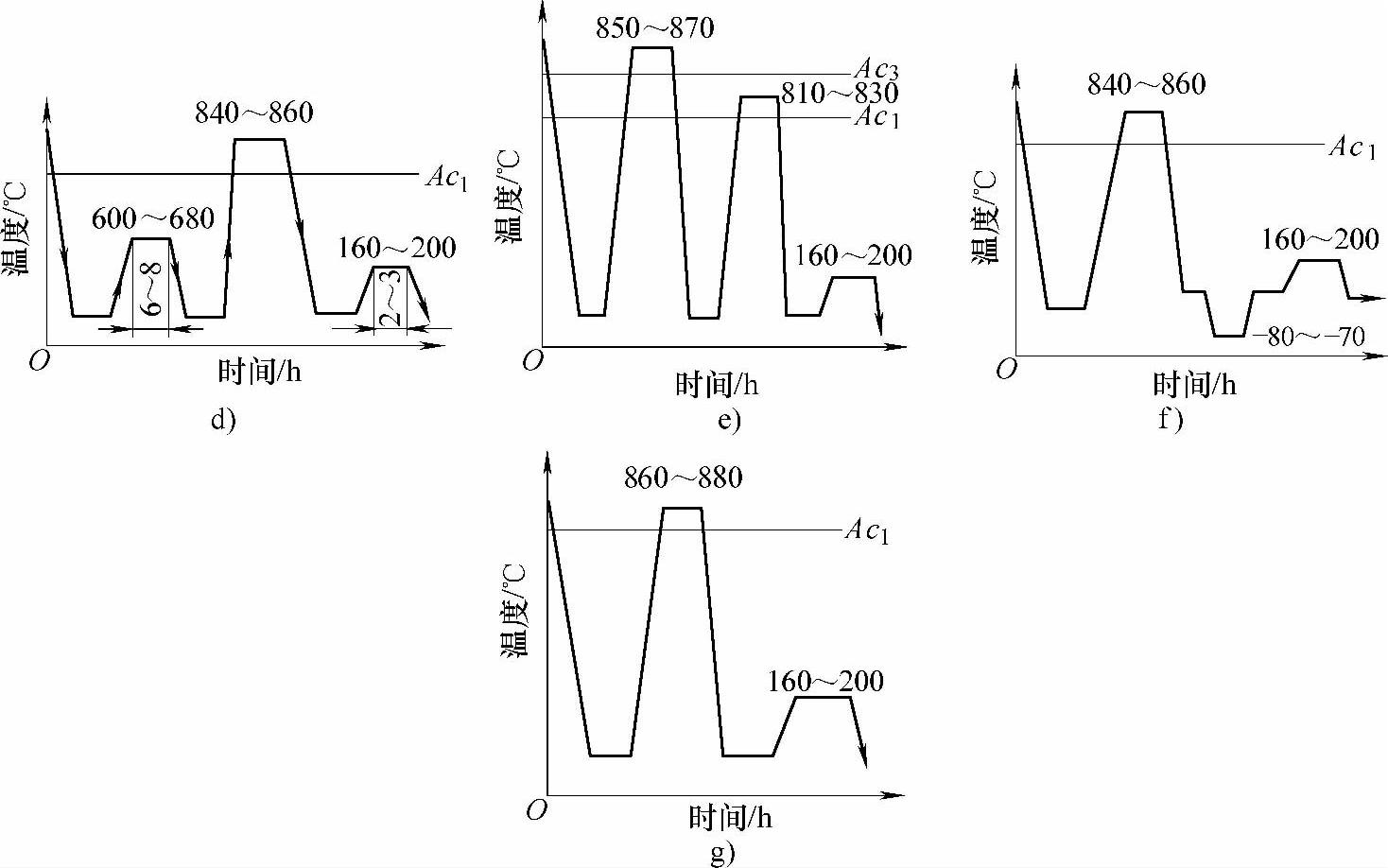

2)渗碳后根据不同情况和需要,确定其热处理方法。图1-51所示为渗碳后7种热处理方法。

图1-51 渗碳后7种热处理方法

a)直接淬火+低温回火 b)预冷直接淬火(淬火温度为800~850℃)+低温回火 c)一次加热淬火(淬火温度为820~850℃或780~810℃)+低温回火

图1-51 渗碳后7种热处理方法(续

d)渗碳后高温回火+一次加热淬火(淬火温度为840~860℃)+低温回火 e)二次淬火+低温回火 f)一次淬火+冷处理+低温回火 g)感应淬火+低温回火

图1-51a所示方法成本低廉,操作简单,适用于形状不复杂、淬火变形小及承受冲击力不大的工件。图1-51b所示方法操作简单,氧化脱碳及变形均较小,广泛应用于细晶粒钢制作的各种工件。图1-51c所示方法用于固体渗碳后不宜直接淬火或需要机械加工及由粗晶粒钢制作的工件等。图1-51d所示方法主要用于Cr-Ni合金渗碳钢。图1-51e所示方法主要用于力学性能要求很高的渗碳件,但该方法氧化脱碳严重,且工艺复杂图1-51f所示方法用于不需机械加工的高合金渗碳钢工件。图1-51g所示方法主要用于各种齿轮及轴类件等。

3)常用的渗碳钢淬火工艺及其力学性能见表1-56。

表1-56 常用的渗碳钢淬火工艺及其力学性能

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。