感应淬火是指利用一定频率的电流通过欲淬火工件附近的导体(感应器),在其磁场作用下使工件表面产生感应电流而加热,温度达到预期加热效果后立即迅速冷却的热处理工艺。

1.适用范围

1)适用于批量生产的w(C)为0.3%~0.6%的碳素钢和合金钢工件的表面淬火。

2)可采取适当措施,对欲处理的工件进行局部或整体加热的正火、退火、回火及淬火等。

2.技术要求

1)感应淬火后,工件的硬度和硬化层深度应满足产品图样中的技术要求。在同一工件的不同部位检测硬度不少于3处,其硬度不均匀性不得大于5HRC。

2)感应淬火后的硬化层深度应以测至50%(体积分数)马氏体处为准。金相组织为细针状马氏体。

3)感应淬火后,在截面突变处允许有一定宽度的软带,但硬度不得低于43HRC一般为43~48HRC。

4)感应淬火后,表面不得有烧伤、任何裂纹等缺陷,且变形量不得超过后序加工留量。

3.工艺规范

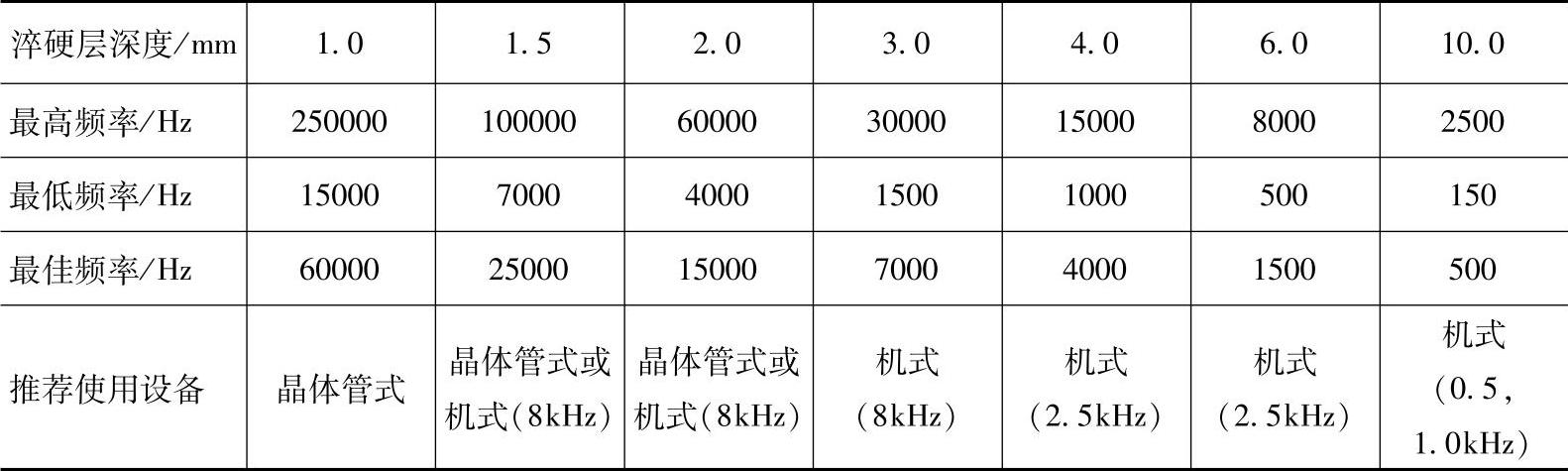

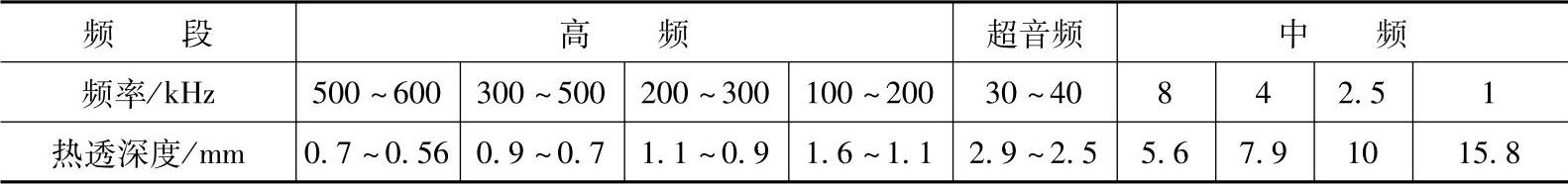

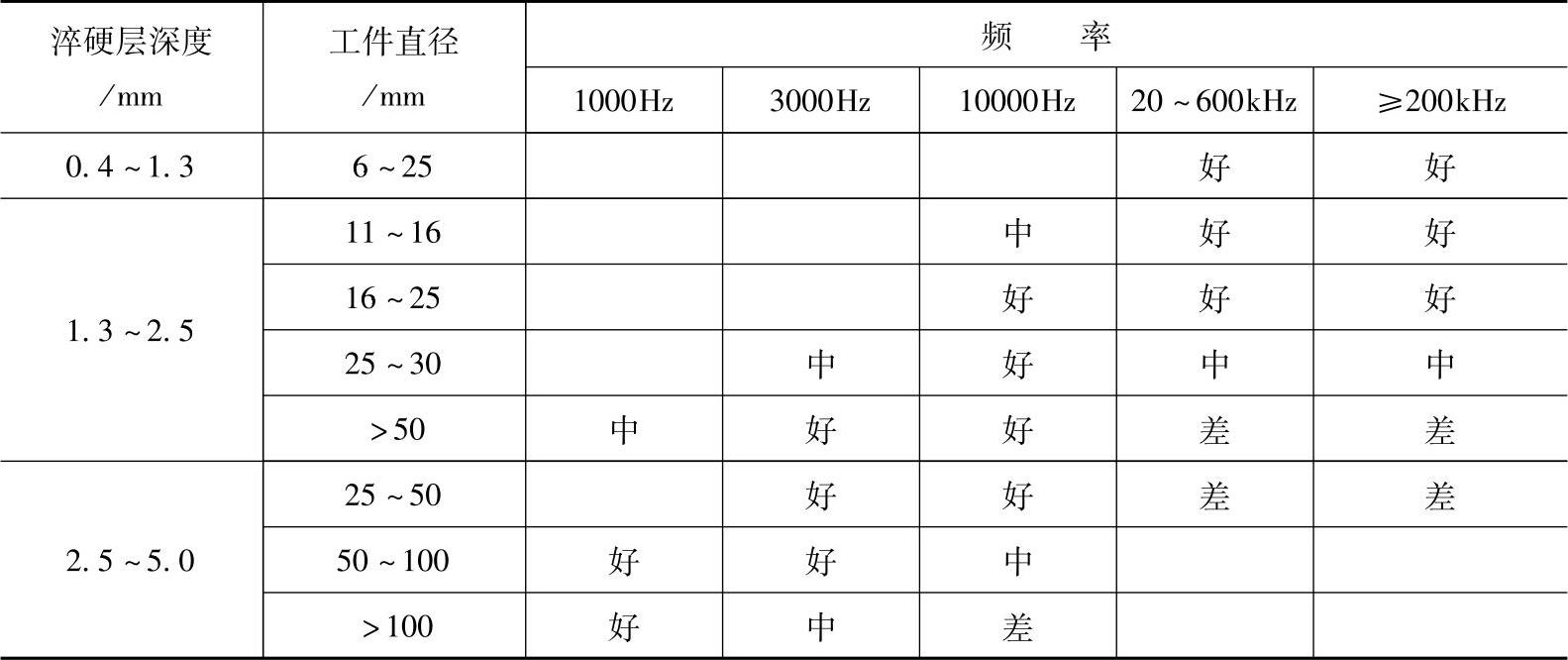

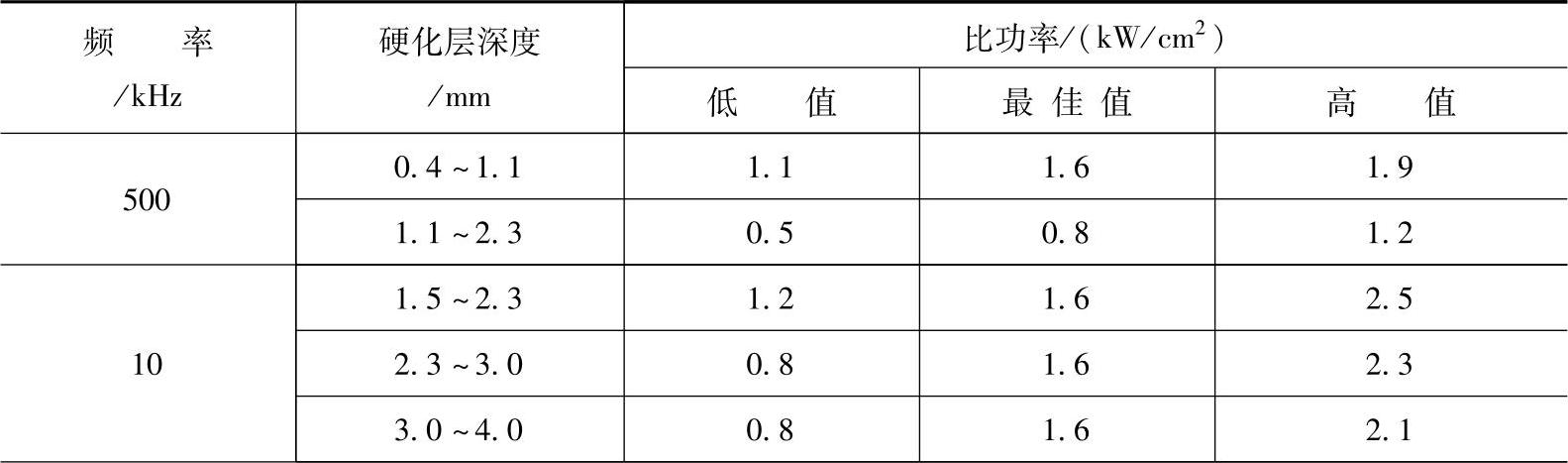

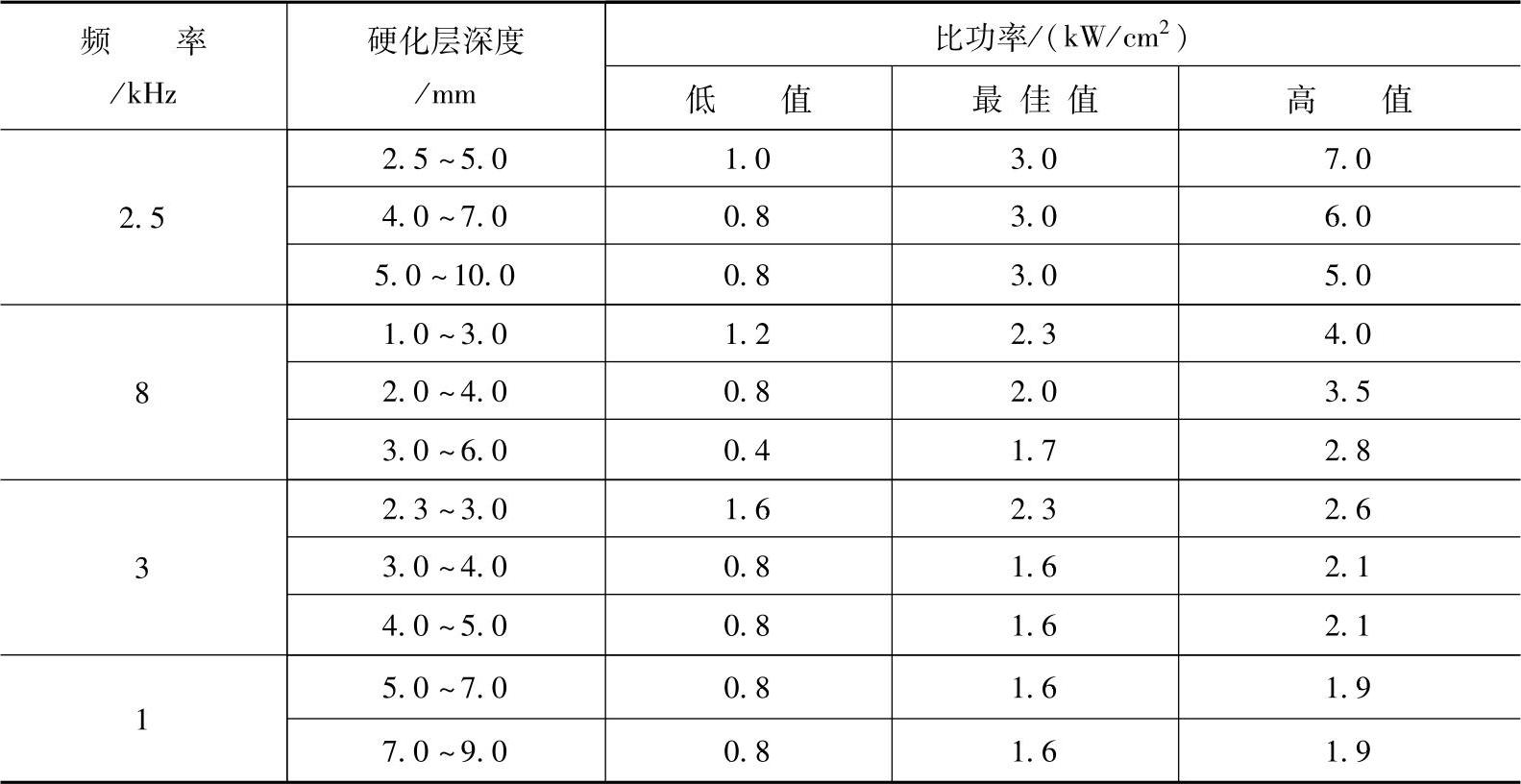

1)频率的确定:淬硬层深度要求与电流频率的关系见表1-44。电流频率与热透深度的关系见表1-45。淬硬层深度和工件直径与频率的关系见表1-46。轴类件表面加热比功率的选择见表1-47。

表1-44 淬硬层深度要求与电流频率的关系

表1-45 电流频率与热透深度的关系

表1-46 淬硬层深度和工件直径与频率的关系

注:好—表示加热效率高。中—有两种情况:①比“好”的频率低,尚可用来将所需淬硬深度加热到淬火温度,但效率低;②比“好”的频率高,比功率大时,易造成表面过热,加热效率亦低。差—表示频率过高,只有用很低的频率才能保证表面不过热。

表1-47 轴类件表面加热比功率的选择

(续)

(https://www.daowen.com)

(https://www.daowen.com)

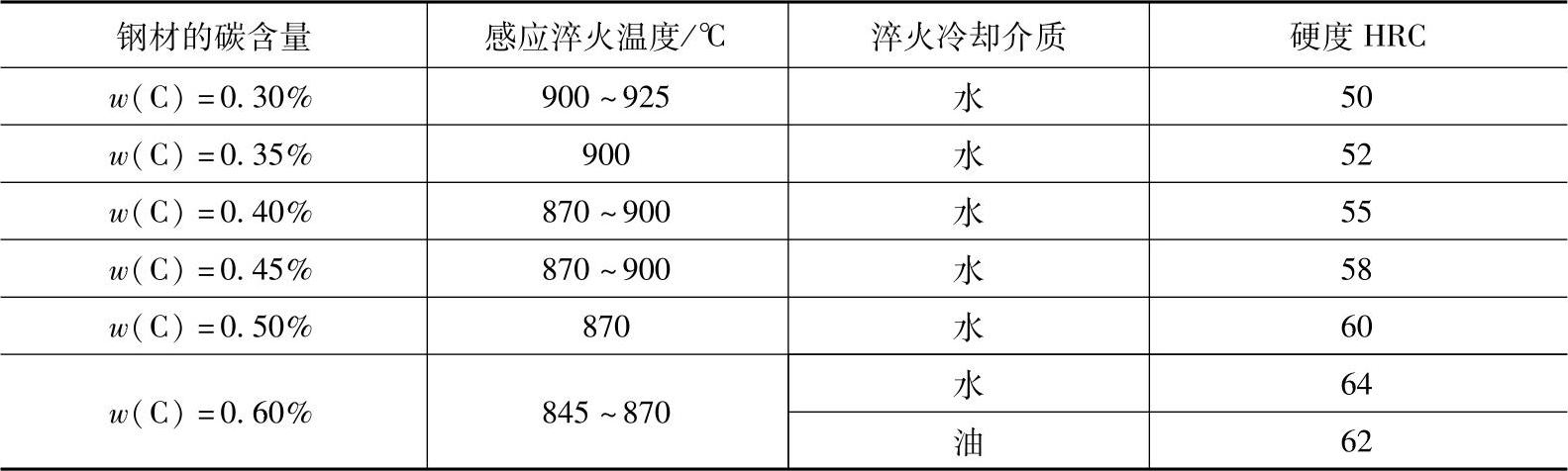

2)加热温度和淬火冷却介质的确定:对不同钢材推荐的感应淬火温度、淬火冷却介质及硬度见表1-48。

表1-48 对不同钢材推荐的感应淬火温度、淬火冷却介质及硬度

4.操作守则

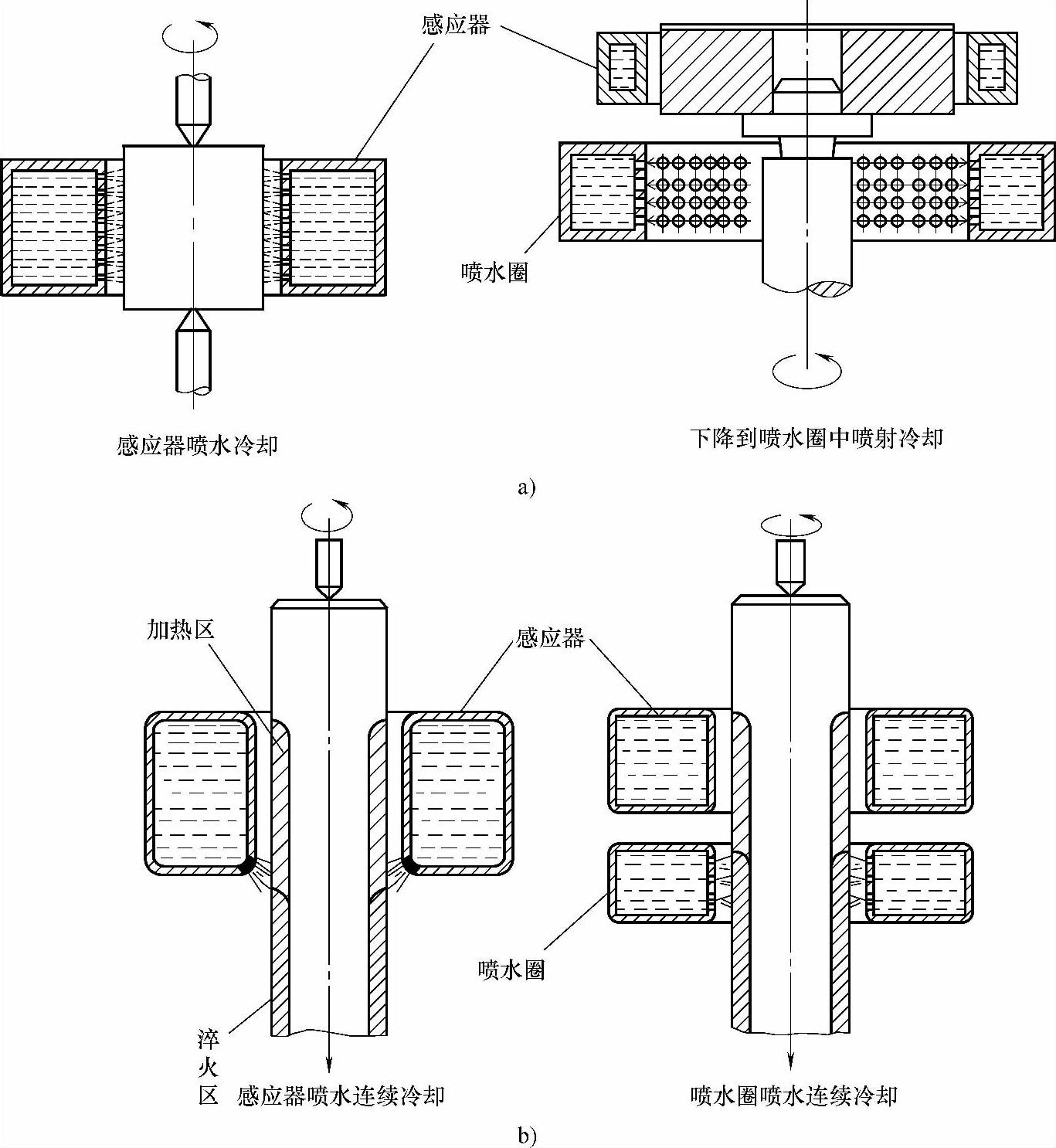

1)采用“一次同时加热法”时,使用与工件表面仿形的感应器,将其覆盖在欲淬火部位并保持一定间隙进行加热,其后立即喷水冷却或者浸入水或油中冷却。

在一定的频率下,通过改变单位面积功率和加热时间,可以获得不同深度的硬化层。例如,当频率2000Hz时,可获得深度为2~10mm(甚至更深)的硬化层。

2)采用“连续淬火法”时,利用淬火机床使工件旋转并匀速上下移动,被位置固定的感应器迅速加热,随后紧接喷水或油冷却。用高频感应加热时,不同材料的加热速度和加热温度不同。

3)工件对感应器的相对移动与感应器的高度、加热时间的关系为

v=h/t式中 v——相对移动速度(mm/s),一般为0.3~3.0mm/s;

h——感应器高度(mm),一般为10mm左右;

t——加热时间(s)。

4)喷水器与感应器之间距离,一般为10~20mm。距离过大易淬火不足,过小易产生淬火裂纹。

5)为了使工件端部与中间获得同样均匀的硬化层,可在工件移动前作静止加热(时间为正常加热时间的一半),然后再起动升降机构。对于另一端,可以将工件一直移动到感应器以外再停止加热。

6)喷水时,一般不将工件冷却到底,而利用余热进行低温自回火,以减少淬火应力

7)感应加热时,一定严格遵守相关的安全操作规程。

5.具体应用

感应淬火典型的加热和冷却方式,如图1-48所示。

图1-48 感应淬火典型的加热和冷却方式

a)周期式加热-冷却方式 b)连续式加热-冷却方式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。