接触电阻加热淬火是指借助电极(高导电材料制作的滚轮)与工件的接触电阻加热工件表层,并快速冷却(自冷)的热处理工艺。

1.适用范围

接触电阻加热淬火工艺主要适用于形状简单的零件,如机床导轨等。

2.技术要求

1)接触电阻加热淬火后表层硬度和硬化层深度,应满足产品设计图样中的技术要求。

2)接触电阻加热淬火后表面的非硬化层厚度一般为0.05~0.10mm;回火带宽度一般为0.5~8.0mm,回火软带硬度一般为43~48HRC。

3)接触电阻加热淬火后,表面任何部位不应有被滚轮压出凹陷或烧伤的痕迹。

3.操作守则

1)接触电阻加热使用的电压为220V、50Hz的工业电源,用25~200kW的变压器降压成2~8V使用。通常电压作为不变的固定参数。

2)接触电阻加热时,一般推荐电流密度为350~400A/cm2;滚轮直径为φ200~φ300mm,宽度为10~15mm,特殊需要时宽度可增至100mm。

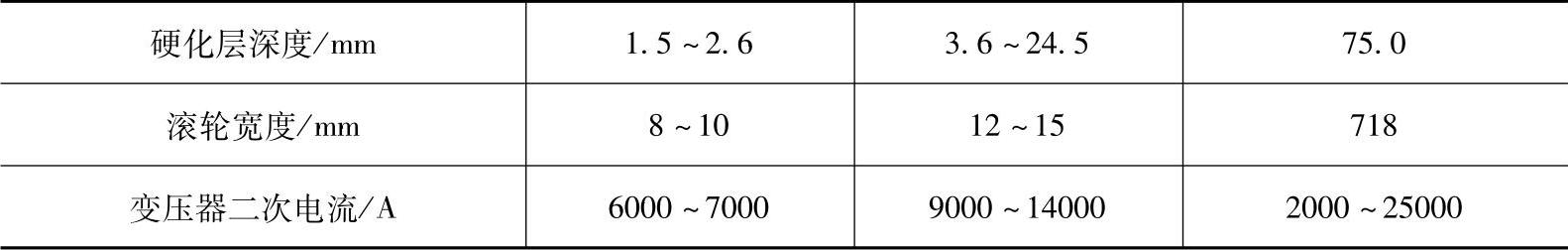

3)滚轮移动速度根据变压器功率、滚轮宽度及硬化层深度确定,一般可取3~5mm/s,最大不超过10mm/s。例如:当要求硬化层深度为2~3mm时,滚轮移动速度取5~8mm/s;硬化层深度为4~5mm时,滚轮移动速度取2~4mm/s为宜。硬化层深度、滚轮宽度与电流的关系见表1-43。

表1-43 硬化层深度、滚轮宽度与电流的关系

(https://www.daowen.com)

(https://www.daowen.com)

4)操作时,滚轮压力不宜过大或过小,一般推荐为100~150MPa。否则,工件表面会被压凹陷或因接触不良而打火。

5)接触电阻加热时间推荐按下式计算:

t=L/(sf)式中 t——加热时间(s);

L——工件长度(mm);

s——工件每转滚轮移动距离(mm);

f——工件转速(r/s)。

4.具体应用

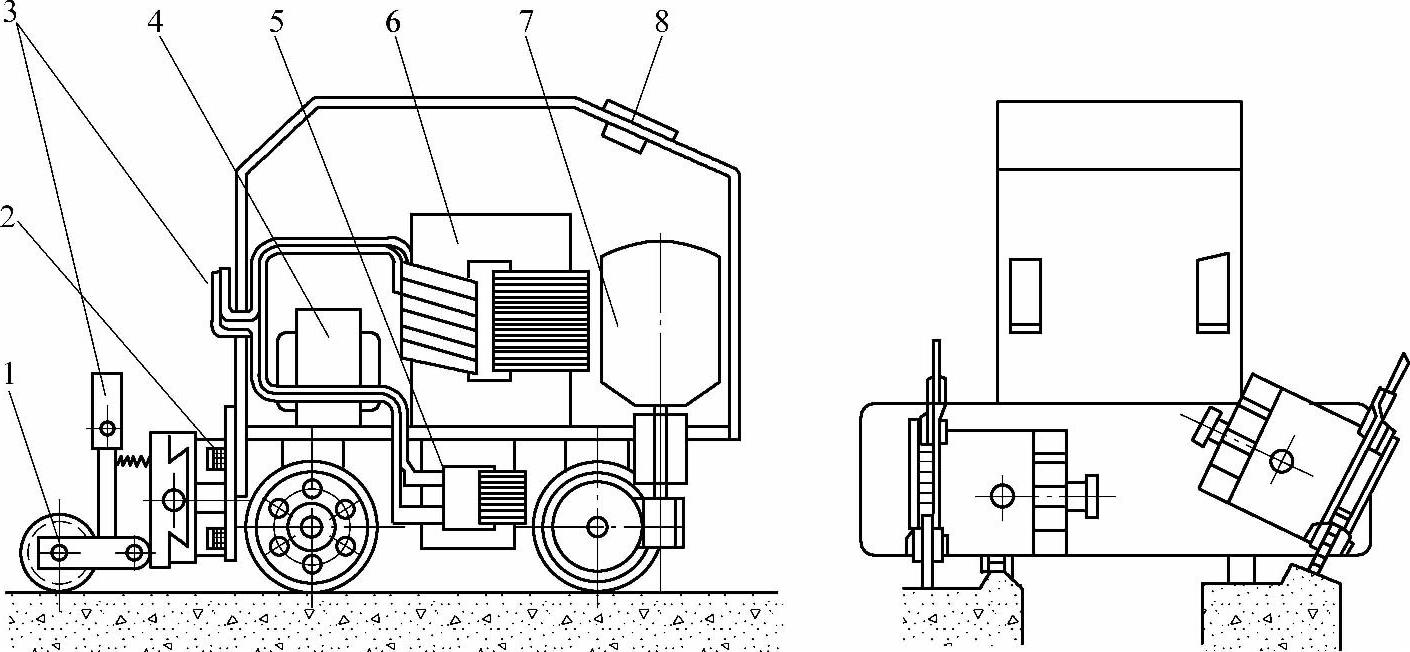

实例 铸铁导轨进行接触电阻加热淬火,其设备采用图1-47所示的接触电阻加热淬火小车。

其工艺参数如下:铜轮电极厚度为1.0mm;加热时使用的电流为450~500A;铜轮移动的线速度为2.5m/min;其余见操作守则相关规定。

图1-47 接触电阻加热淬火小车

1—铜滚轮 2—电磁离合器 3—铜排导线 4—控制变压器 5—电流互感器 6—主变压器 7—电动机 8—电流表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。