【摘要】:通电后因阴极效应使工件浸入部位加热奥氏体化,断电后使工件在电解液中冷却的热处理工艺,称为电解液淬火。2)电解液淬火后,表面不得有过热、烧熔、腐蚀以及任何形式的裂纹等缺陷。

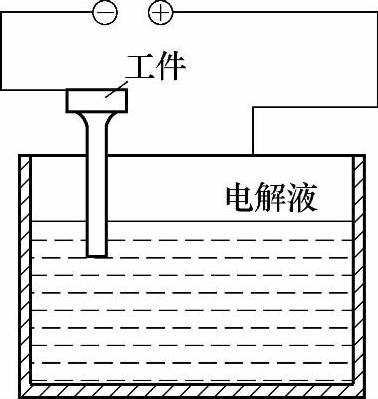

将工件需淬火的部分或整体浸入到电解液中,阴极接工件,阳极接电解液槽。通电后因阴极效应使工件浸入部位加热奥氏体化,断电后使工件在电解液中冷却的热处理工艺,称为电解液淬火。电解液加热装置如图1-46所示。

1.适用范围

1)不同形状工件的端部表面淬火。

2)形状简单的工件局部表面淬火。

2.技术要求

1)电解液淬火后,硬度和硬化层深度应满足产品设计图样中的技术要求。

2)电解液淬火后,表面不得有过热、烧熔、腐蚀以及任何形式的裂纹等缺陷。

图1-46 电解液加热装置

3)电解液淬火后硬化层组织为细小马氏体,晶粒度应不大于5级;过渡层为托氏体和索氏体;心部为原始组织。

3.操作守则(www.daowen.com)

1)电解液淬火可根据需要,采取端部的、局部的以及连续的等不同的形式加热。

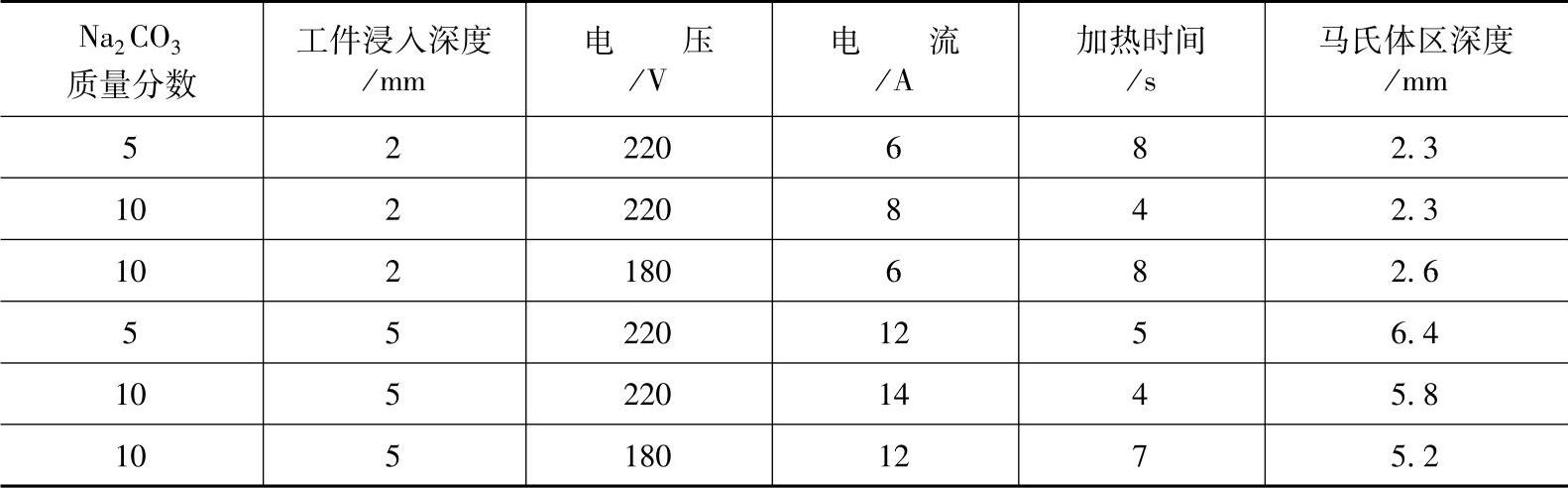

2)电解液淬火最适宜的电解液为质量分数为5%~10%的碳酸钠水溶液,表1-42所示为电解液加热规范与硬化层深度的关系。也可用质量分数为5%~10%的碳酸钾氢氧化钠、氢氧化钾、硫酸钠、氯化钙、氯化钡以及硝酸钙等水溶液代替。

表1-42 电解液加热规范与硬化层深度的关系

3)电解加热所用电压应控制在200~300V范围内。电压作为固定常数无需调整。

4)阴极电流密度应控制在3~7A/cm2。电流密度通过对总电流及浸入电解液中的工件面积的调节来实现。

5)加热时间根据所要求的硬化层深度及加热速度,通过试验确定。在通常情况下,一般为几秒至几十秒。

6)在整个过程中,电解液温度应维持在20~40℃,最高不得超过60℃。

4.具体应用

电解液淬火最适用于形状简单的棒状工件、轮缘或板状工件等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

有关实用热处理技术及应用的文章