等温淬火是指工件加热奥氏体化后,快冷到贝氏体转变温度区间等温保持,使过冷奥氏体转变为贝氏体的热处理工艺,也称为贝氏体等温淬火。

1.适用范围

1)要求高硬度、较好韧性的中、高碳碳素钢和合金钢制作的工件。

2)有效截面尺寸不大、形状较复杂且要求变形小的工件。

2.技术要求

1)等温淬火后,转变产物应大部分为贝氏体,还含有少量残留奥氏体。其变形小于马氏体等温淬火的变形。

2)等温淬火后硬度允许比普通淬火后硬度低1~2HRC,使用过程中反映出强韧兼优的特点。

3)等温淬火的其他技术要求同普通淬火的相应的技术要求。

3.操作守则

1)等温淬火的加热温度一般比普通淬火的加热温度高10~30℃,为了提高韧性采取上限,为了减少变形采取下限。

2)对于形状复杂的高合金钢工件,最后加热前应进行1或2次充分预热,减少因加热不均导致的变形。

3)等温温度应在所用钢的Ms点以上30~100℃,具体温度根据所要求的硬度而定。一般要求硬度越高,等温温度应越低。

4)在等温温度的停留时间,一般为30~120min,依钢的奥氏体等温转变图而定过冷奥氏体在中温转变区域越稳定,停留时间应越长。

5)等温停留后,在空气中冷却到室温。

4.具体应用

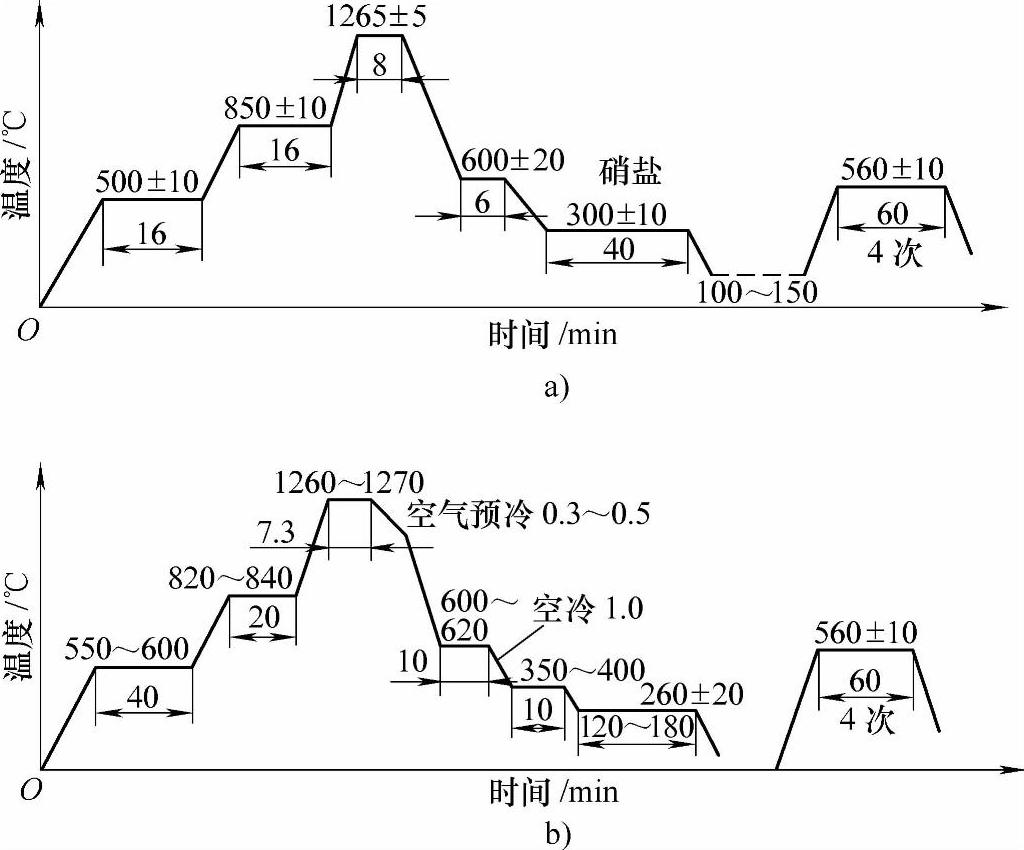

实例1 图1-28所示为高速钢多次分级贝氏体等温淬火工艺。

对于形状较复杂的高速钢制作的工模具,淬火冷却时极易产生应力集中。仅一次分级冷却不能有效地减小热应力影响,采用二次分级冷却,以进一步减小各截面温差,第

(https://www.daowen.com)

(https://www.daowen.com)

图1-28 高速钢的多次分级贝氏体等温淬火工艺

a)W18Cr4V制φ170mm×65mm成形铣刀的一次分级+贝氏体等温淬火 b)W18Cr4V制M45指形铣刀的二次分级+贝氏体等温淬火

三次分级停留使贝氏体形成。贝氏体比马氏体比体积小,组织应力也小。每次分级各起不同作用。

实例2 高速钢在不同温度分级和等温淬火的变形情况见表1-21。

表1-21 高速钢在不同温度分级和等温淬火的变形情况

注:1.高速钢试样尺寸为φ5mm×100mm。

2.淬火加热温度为1280℃;回火工艺为:560℃×1h,空冷,回火3次

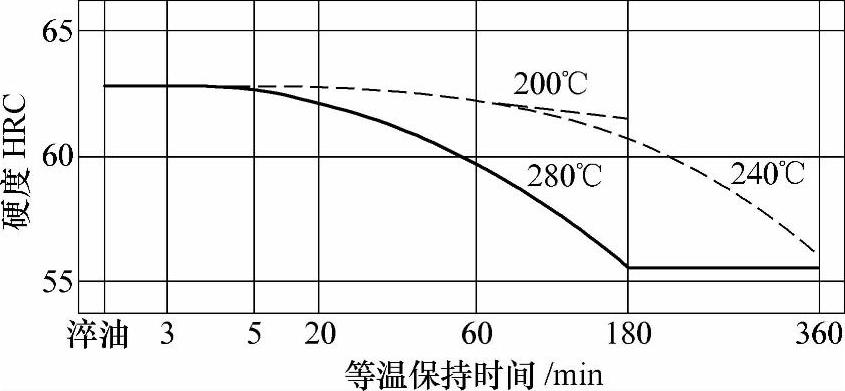

图1-29所示为高速钢在不同温度下停留时间与硬度的关系。从图中看出,等温淬火后硬度比分级淬火和普通淬火的稍低,但变形小。这是由于长时间的等温停留,一方面减少了热应力,另一方面由于过冷奥氏体发生贝氏体转变,贝氏体比体积比马氏体小,故组织应力也小。另外,在等温停留时发生奥氏体稳定化,使继续冷却过程转变为马氏体的数量减少。因此,变形也大大减小。

图1-29 高速钢在不同温度下停留时间与硬度的关系

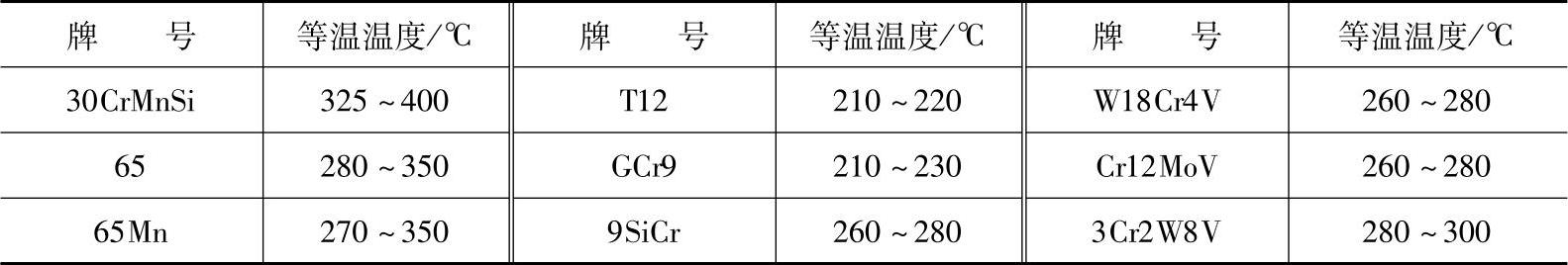

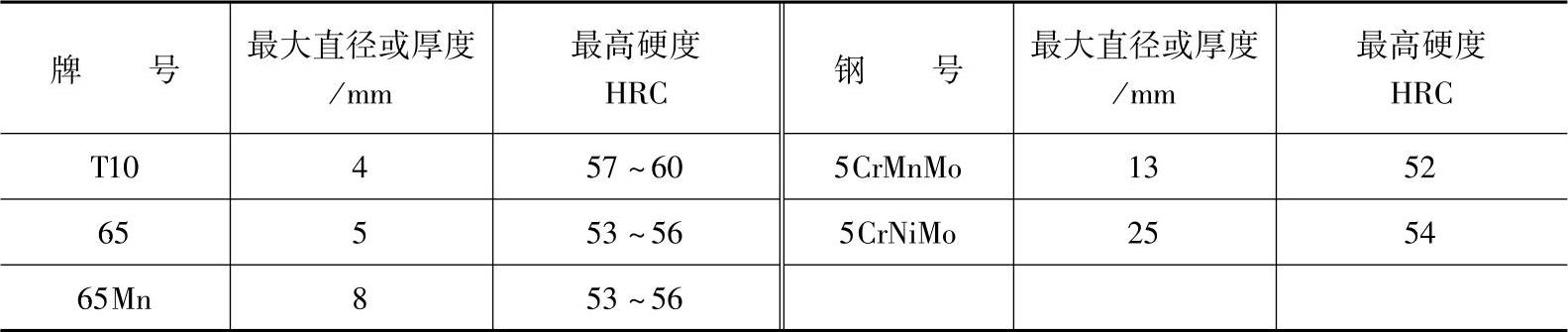

实例3 常用钢等温淬火的等温温度见表1-22。常用钢等温淬火工件的最大允许尺寸和最高硬度见表1-23

表1-22 常用钢等温淬火的等温温度

表1-23 常用钢等温淬火工件的最大允许尺寸和最高硬度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。