分级淬火是指工件加热奥氏体化后,浸入温度稍高于或稍低于所用钢的马氏体开始转变温度(Ms点)的盐浴或碱浴中,并保持适当时间在工件整体达到介质温度后取出空冷,从而获得马氏体组织的热处理工艺,也称为马氏体分级淬火。

1.适用范围

1)通常应用在承受一定冲击载荷,且要求高硬度的、有效截面较小的工件上。

2)适用于淬火后要求变形小的精密工件。

3)适用于淬火后要求变形小,但弹力要求不高的小型弹簧和弹性零件。

2.技术要求

1)分级淬火后,硬度应满足产品图样中的技术要求,但其硬化层允许较普通淬火的硬化层稍浅些。

2)分级淬火其他技术要求与普通淬火技术要求相同。

3.操作守则

1)其加热温度一般可采用普通淬火的加热温度。对于淬透性差且有效截面稍大的工件,其加热温度允许提高10~15℃。

2)其加热时间推荐按附录B的经验公式计算。加热过程应防止氧化脱碳。

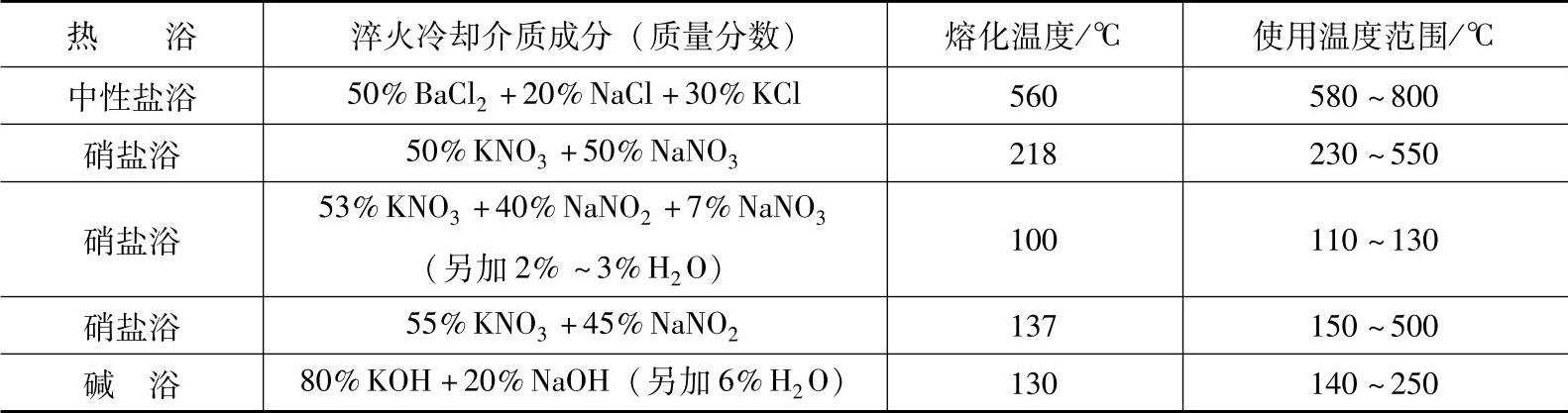

3)分级淬火冷却所使用的介质,视钢种而定。常用的分级淬火冷却介质,如表1-17所示。几种钢件分级淬火冷却工艺及硬度,如表1-18所示。

表1-17 常用的分级淬火冷却介质

表1-18 几种钢件分级淬火冷却工艺及硬度

(续)

一般碳素钢分级淬火可在含2%~3%(质量分数)水的热碱浴中冷却。当浴温约为220℃时仅适用于有效直径或厚度为8~10mm的工件;当浴温为160~170℃时有效直径或厚度可增至11~12mm。否则,达不到预期的较高硬度。

4)淬透性好的合金钢工件的有效厚度在85mm以下者,分级淬火冷却可在140~160℃的熔融硝盐浴中进行。若在热碱浴中冷却,其有效直径或厚度增至100mm时,表面也可硬化。

5)工件在熔融的热碱浴或硝盐浴中的停留时间,一般采用下列公式计算:

t=aD+30s式中 t——停留时间(s)。

a——系数,一般取0.8~1.0s/mm;

D——有效直径或厚度(mm)。

6)在热碱浴或硝盐浴中停留后,取出在空气中冷却,不得在水或油中快冷。对于要求变形很小的工件在热碱浴或硝盐浴中停留后,可进一步慢冷,如掩埋在白灰或草木灰中冷却到室温。

4.具体应用

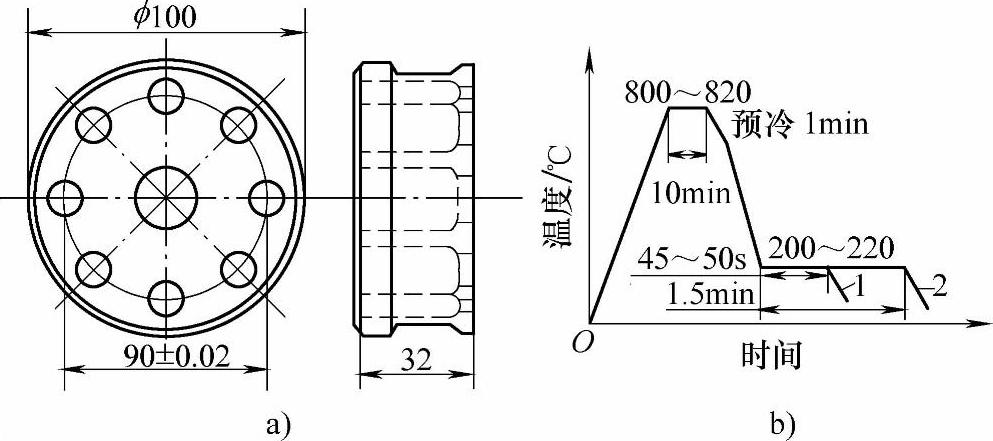

实例1 为了减少淬火变形,对于形状复杂的工件采用分级淬火十分有效。图1-22所示为CrWMn钢凸凹模及其热处理工艺曲线。由于在热浴中的停留时间不同,其变形有所差别。

(https://www.daowen.com)

(https://www.daowen.com)

图1-22 CrWMn钢凸凹模及其热处理工艺曲线

a)凸凹模 b)工艺曲线1—改进后工艺 2—原工艺

工艺过程如下:经调质处理并机械加工成形后,在800~820℃的盐浴炉中加热10min,在空气中预冷3s后,于200~220℃硝盐浴中冷却,停留1.5min后,取出在空气中冷却到室温。其结果孔距(90±0.02)mm超差。用同样工艺过程,仅是将硝盐浴中停留1.5min改为45~50s,其结果尺寸精度合格,即小于0.02mm。各种淬火冷却介质对CrWMn钢变形的影响如表1-19所示。

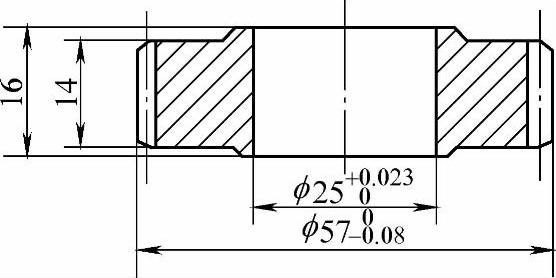

实例2 图1-23所示为45Cr钢齿轮。采取800℃盐浴加热2.0min后于油中淬火冷却。其结果:φ57mm齿轮外径胀大0.12~0.14mm,φ25mm内孔胀大0.18~0.22mm因内孔无法满足要求而报废。后改为810℃加热,在160℃硝盐浴中分级淬火冷却。热处理后φ25mm内孔变形量不大于0.02mm,齿部硬度为51~53HRC,其余部分硬度为38~43HRC,可满足使用要求。

表1-19 各种淬火冷却介质对CrWMn钢变形的影响

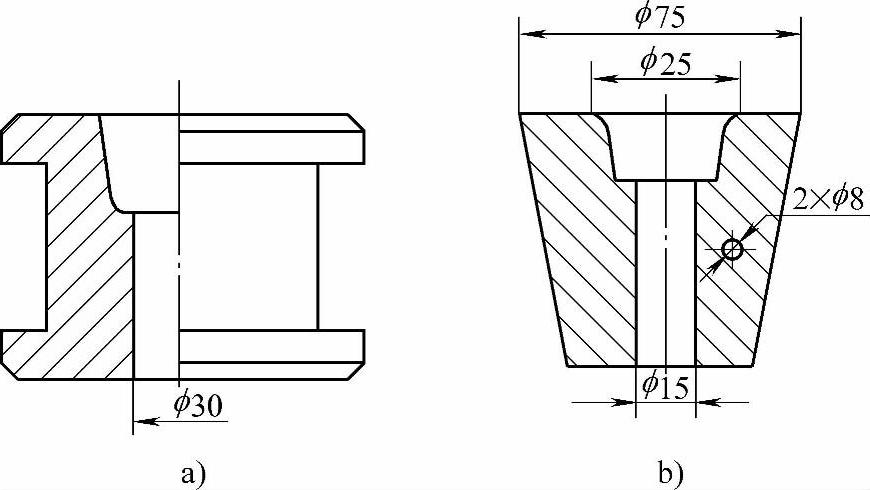

实例3 图1-24所示为两件3Cr2W8V钢热作模具。经800℃预热,1100℃加热后淬油冷却。其结果:图1-24a所示热作凹模的φ30mm内孔收缩0.20mm,并有严重椭圆现象。图1-24b所示镶块模芯的φ15mm孔收缩0.15mm,也有椭圆现象,由此判定不合格。当改为380℃硝盐浴中分级淬火冷却。φ30mm和φ15mm两孔分别收缩0.10mm和0.08mm,仍有椭圆现象。从而改为同样加热后,在600℃一次分级,然后再于280℃二次分级冷却,随后于空气中冷却。其结果:φ30mm和φ15mm两孔分别收缩0.03mm和0.02mm,椭圆现象基本消除。此例表明,由于两次分级冷却减缓热应力的作用,使模具内孔收缩倾向减小。

图1-23 45Cr钢齿轮

图1-24 3Cr2W8钢热作模具

a)热作凹模 b)镶块模芯

实例4 图1-25所示为CrWMn钢模套两次分级淬火工艺,要求硬度为50~55HRC经830℃加热25min后,两次分级淬火冷却,变形很小。其中,A尺寸胀大0.07mm;B尺寸未变形;C尺寸胀大0.03mm。

图1-25 CrWMn钢模套两次分级淬火工艺

a)模套 b)工艺曲线

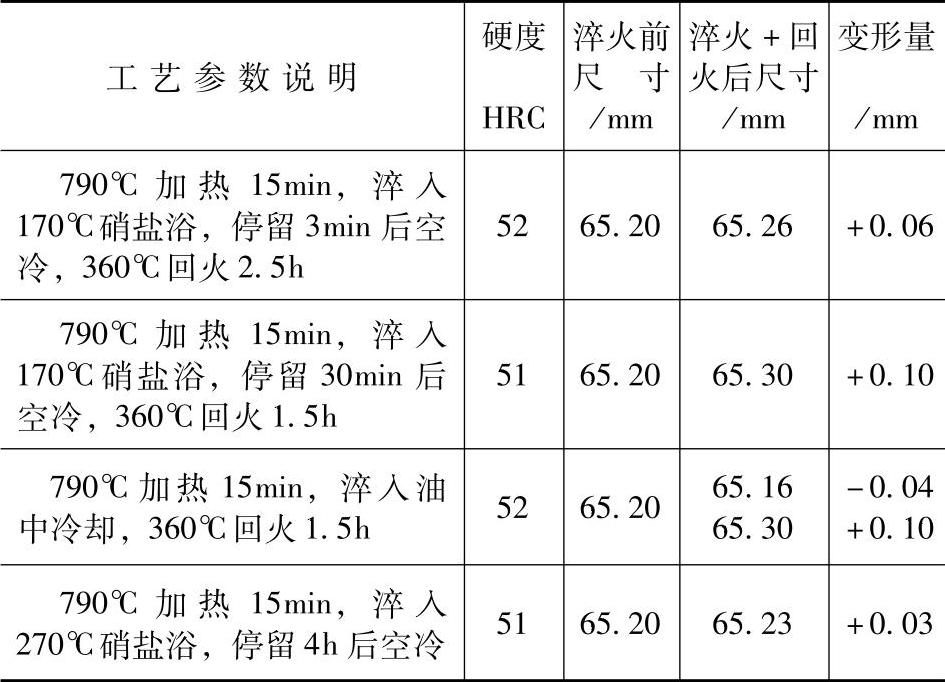

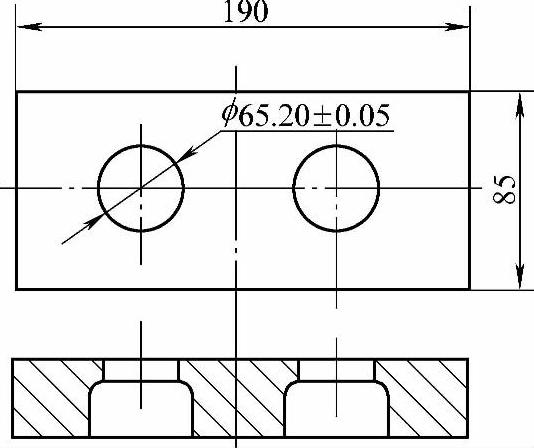

实例5 表1-20为图1-26所示的9Mn2V钢凹模在不同工艺参数分级淬火后的变形情况,要求硬度为48~53HRC。采用170℃硝盐浴中分级淬火冷却后,两个φ65.2mm孔直径胀大;于270℃硝盐浴中分级淬火后变形最小。

表1-20 9Mn2V钢不同工艺参数分级淬火后的变形情况

图1-26 9Mn2V钢凹模

实例6 对于淬透性较差的碳素钢,分级淬火采用低温硝盐浴冷却,其冷却速度稍显不足,特别是有效截面稍厚的工件。为了解决该问题,采用热碱浴分级淬火十分有效。通常使用的热碱浴温度为140~160℃或160~180℃,分别加入质量分数为12%~14%或14%~16%的水分,有利于提高冷却能力。由于在该温度范围已处于钢的Ms点以下,分级停留过程产生部分马氏体,不仅可得到及时回火,而且在随后空冷过程产生的新马氏体组织应力将显著降低,从而达到减小变形目的。

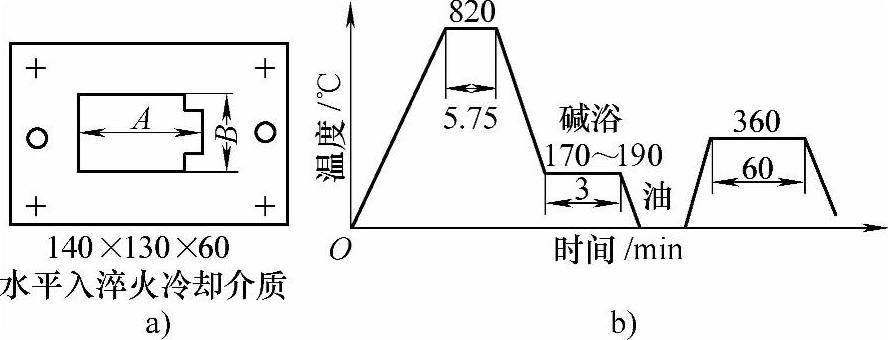

实例7 图1-27所示为T7A钢凹模及热碱浴分级淬火工艺,要求硬度为45~50HRC。经820℃加热,在170~190℃热碱浴中停留3min后转入油冷,360℃回火1h后空冷。其结果:硬度为47~49HRC;变形很小,A尺寸增加0.02mm;B尺寸减小0.02mm。

在热碱浴分级淬火时,温度、停留时间及水分多少均对变形和硬度有不同影响。对于碳素钢而言,停留时间过长将使残留奥氏体发生稳定化,硬度稍有降低;如果停留时间过短截面温度不均匀导致热应力较大同时影响淬透性。热碱浴含水量过多,因热应力增加会对减小变形不利;反之,淬火后硬度不足或易产生软点。

图1-27 T7A钢凹模及热碱浴分级淬火工艺

a)凹模 b)工艺曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。