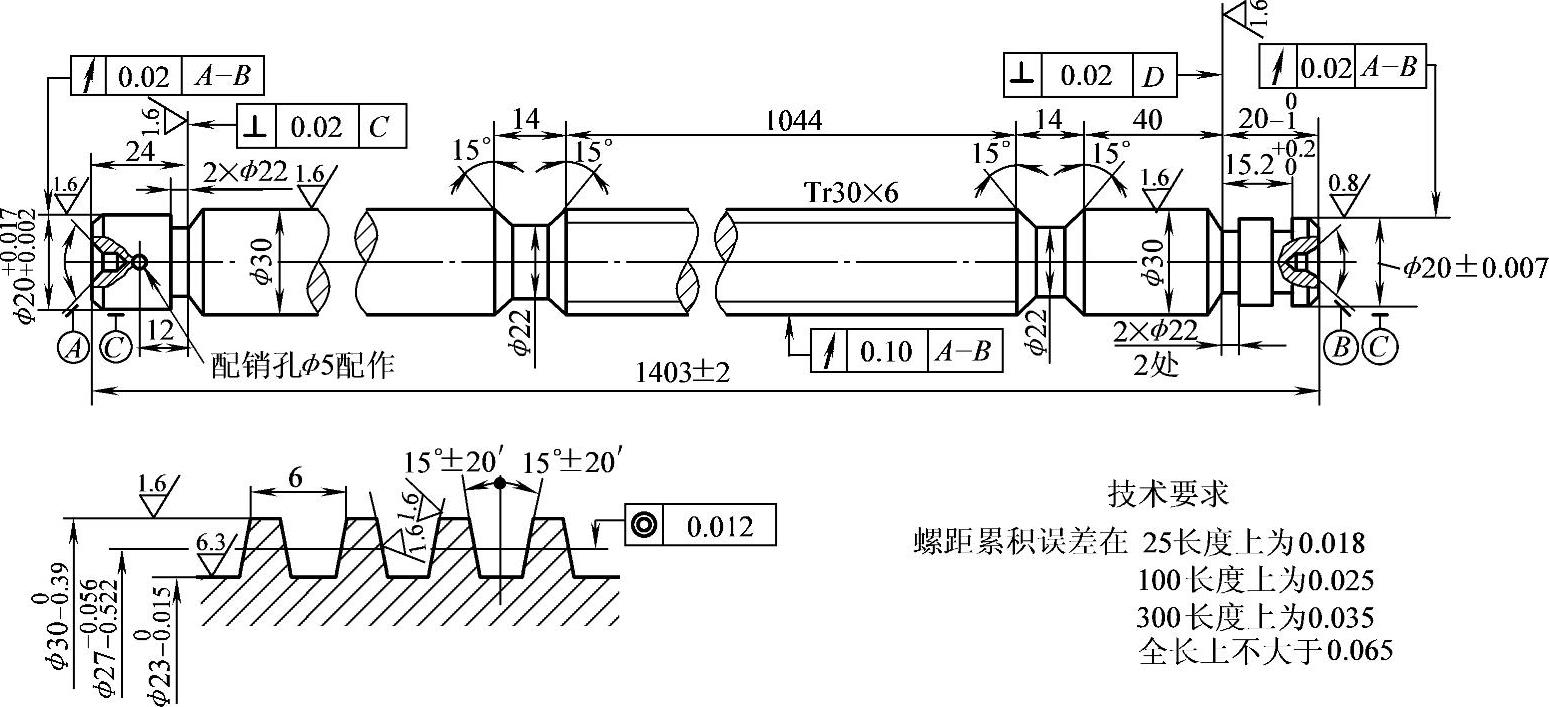

单件车削如图9-12所示的车床丝杠,材料为45钢,试编制机械加工工艺卡片。

1.工艺分析

1)选材。由于是单件生产,在积压的材料库中,选取材质和直径满足要求的较直的一段毛坯,45钢ϕ38mm×1405mm。由于材料已经过长期的自然时效过程,可只在整圆的粗车后进行低温时效处理。

2)工件为多台阶丝杠,采用两端双顶的装夹方式。

3)为保证两端中心孔的形位精度,借助中心架分别支承两端车削中心孔的方法,并在低温时效后,修研两端中心孔。

图9-12 车床丝杠

4)由于是单件生产,故采用高速钢车刀进行低速切削。

5)车外圆时,主偏角κr:粗车时κr=75°,半精车时κr=45°,精车时κr=0°带过渡刃的修光刃车刀。

6)粗车外圆时,跟刀架选用球墨铸铁的支承爪;当外圆的形位精度达到要求后,更换成淬硬的支承爪。

7)应采取左右赶刀法粗车螺纹。由于梯形螺纹螺距不大,为保证牙型精度,应采用水平装刀形式用直进法精车螺纹。

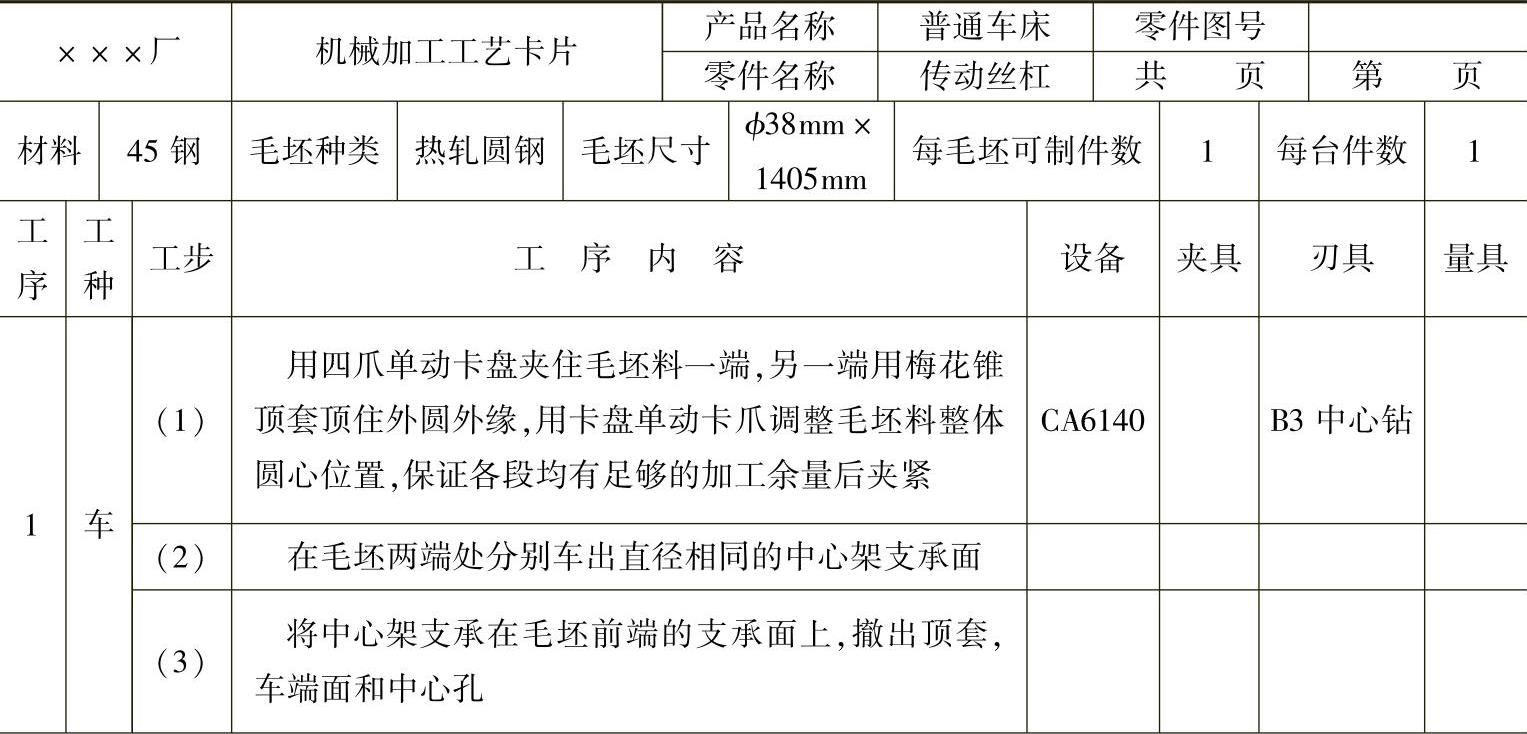

2.丝杠机械加工工艺卡片

丝杠机械加工工艺卡片见表9-1。

表9-1 丝杠机械加工工艺卡片

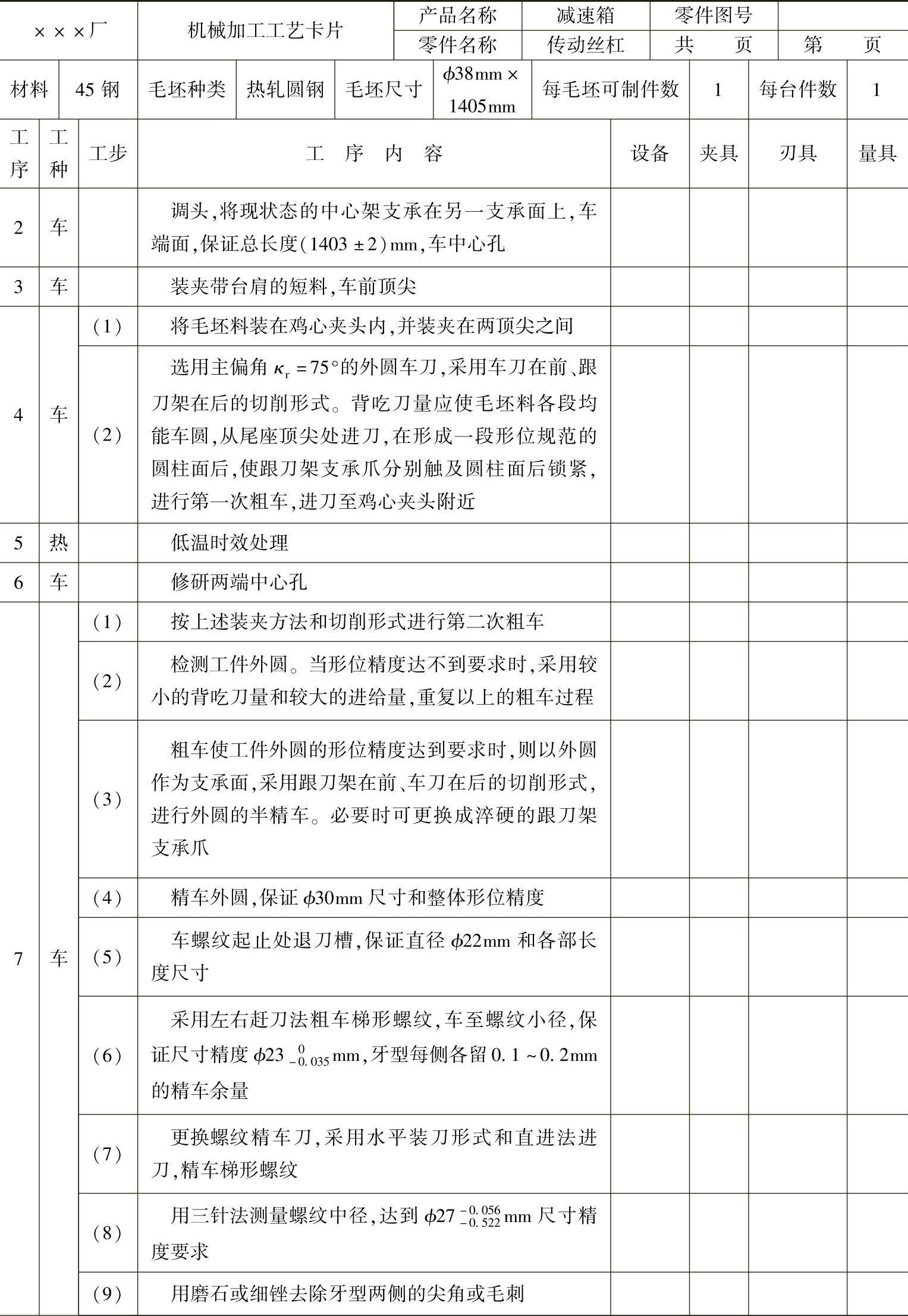

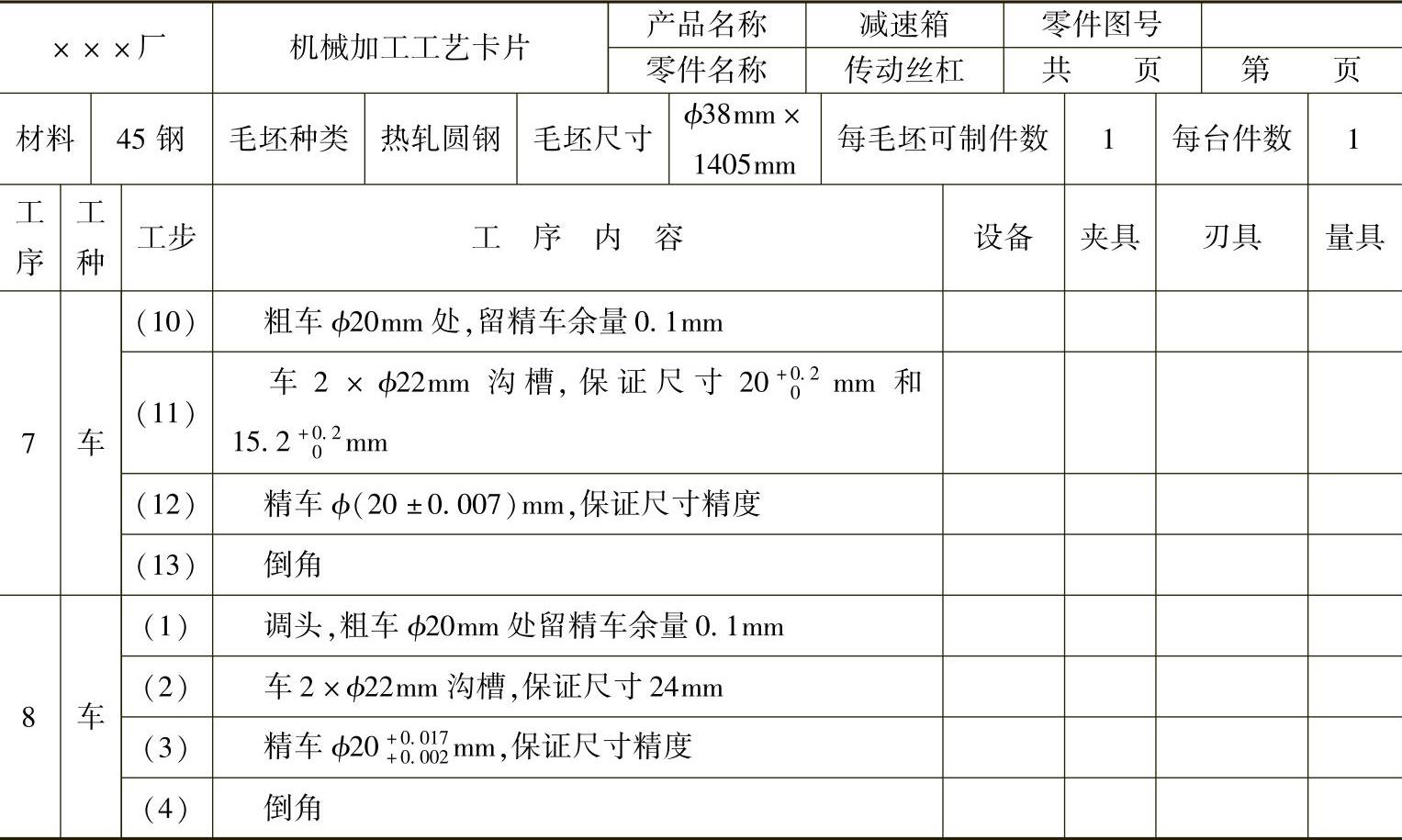

(续)

(续)

3.车削长丝杠外圆有关切削参数的选择实录

车削长丝杠的操作过程中,车削外圆是重要的加工工序。车削出形位规范的圆柱面,可作为车削的基准面和支承面,从而保证丝杠的加工质量;如果操作或切削参数选择不当,则会产生切削缺陷,严重时可能报废。因此除注重操作的基本方法外,还应选择合适的切削参数。

在切削上述的长丝杠时,由于是单件生产,故采用高速钢车刀在C620—1型车床上进行低速切削。在车削长丝杠外圆时,有关切削参数作如下选择:

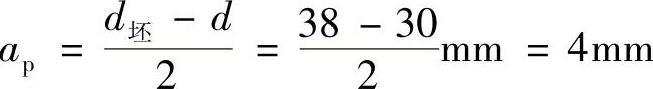

(1)背吃刀量ap毛坯料的总背吃刀量ap为(www.daowen.com)

拟进行四次进刀,那么各次进刀的背吃刀量和进给量f分别为

1)粗车Ⅰ:ap1=2mm,f1=0.15mm/r。

2)粗车Ⅱ:ap2=1.85mm,f2=0.2mm/r。

3)半精车:ap3=1mm,f3=0.2mm/r。

4)精车:ap4=0.15mm,f4=0.5mm/r。

在第一次粗车时,首先考虑其背吃刀量ap1应尽量大些,使得各部都能车成整圆。

(2)车刀主偏角κr车刀主偏角应根据背吃刀量的大小而变化。在粗车时,背吃刀量较大,应选取较大的主偏角;在精车时,由于背吃刀量较小,则应有意识地增大进给量,并在带有过渡刃的修光车刀力作用下,增大径向切削力,使工件始终紧贴跟刀架支承爪。

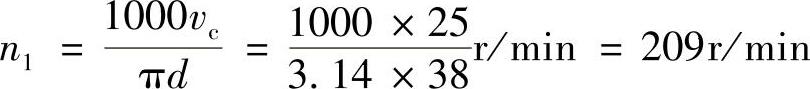

(3)切削速度vc由于采用高速钢车刀进行低速切削,在粗车和半精车时,拟选用的切削速度vc=25mm/min,则主轴转速为

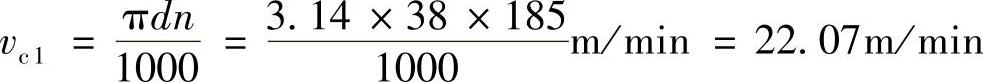

选取车床转速为n1=185r/min,这时的切削速度为

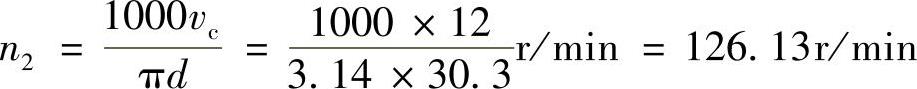

在精车时,拟选用的切削速度是vc=12m/min,则主轴转速为

选取车床转速为n2=120r/min,这时的切削速度为

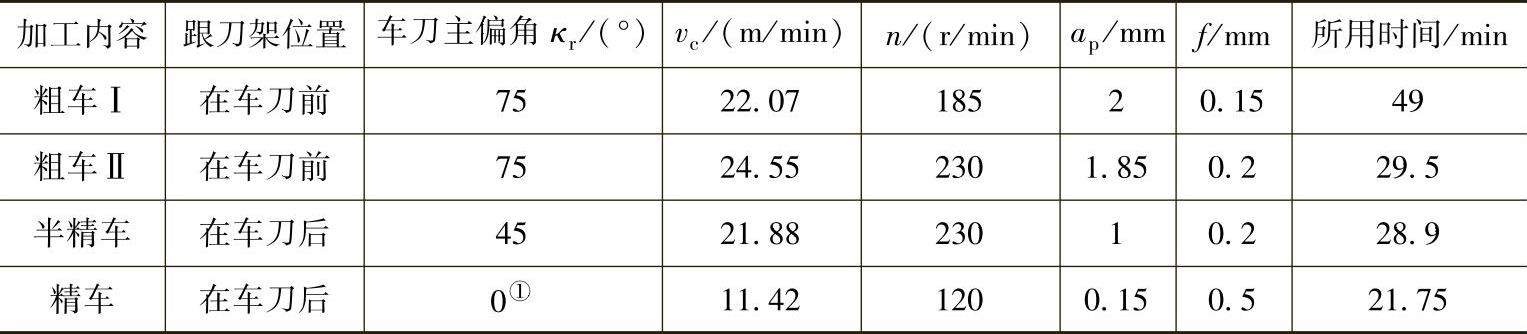

4.切削丝杠外圆有关切削参数实录

在车削丝杠外圆时,实际采用的有关切削参数实录见表9-2。

表9-2 车削丝杠外圆有关切削参数实录

①前端带过渡刃(或R)的0°修光刀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。