在车削蜗杆时,先在进给箱铭牌上找出与蜗杆导程相对应的模数m或径节DP,并调整好各交换手柄的位置即可。但在无进给箱的旧式车床上车削蜗杆,或进给箱铭牌上没有的特殊蜗杆时,则必须先进行交换齿轮的计算,或进行变通的交换齿轮计算,并在正确的组装后,才能获得所需要的蜗杆齿距。

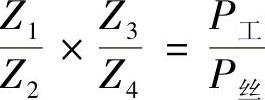

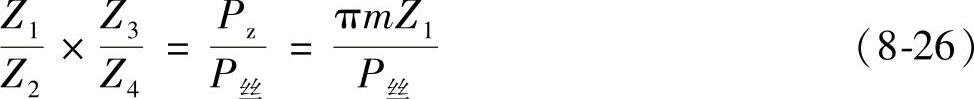

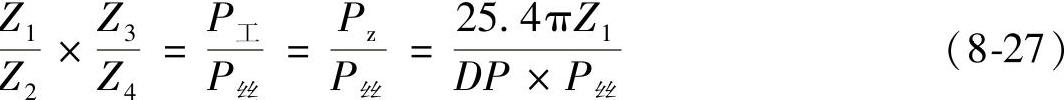

车削蜗杆时的交换齿轮与车螺纹时交换齿轮的计算方法大体相同,也遵循传动比的运算原则。但由于度量螺旋线间距大小的参数不是工件螺距P工,而是模数m或径节DP,所以首先将车螺纹计算交换齿轮的基本公式(7-32)

换算成与其相对应的形式,再经过分式的基本运算原则,计算出相应齿数的齿轮,并对蜗杆的导程和式(7-31)所示的啮合条件进行验算。

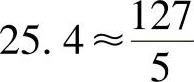

下面根据不同情况作交换齿轮的运算。由于在以下的计算式中,均含有25.4或π,所以计算的交换齿轮均为近似值,只要其误差在允许范围内即可。

1.无进给箱车床交换齿轮的计算

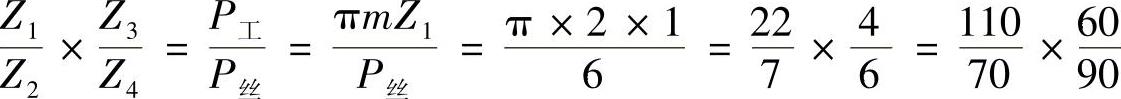

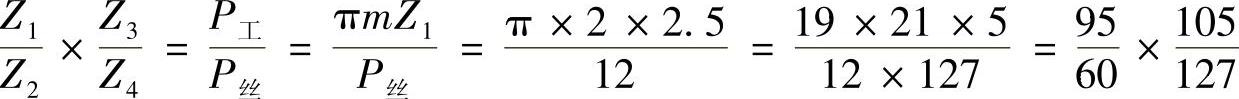

(1)米制车床模数蜗杆 在用米制车床车削模数蜗杆时,先依据计算式Pz=πmZ1,将蜗杆的轴向导程替代式(7-32)中的工件螺距P工,即

式中 Pz——蜗杆的轴向导程(mm);

P丝——车床丝杠螺距(mm);

m——蜗杆的轴向模数;

Z1——蜗杆头数。

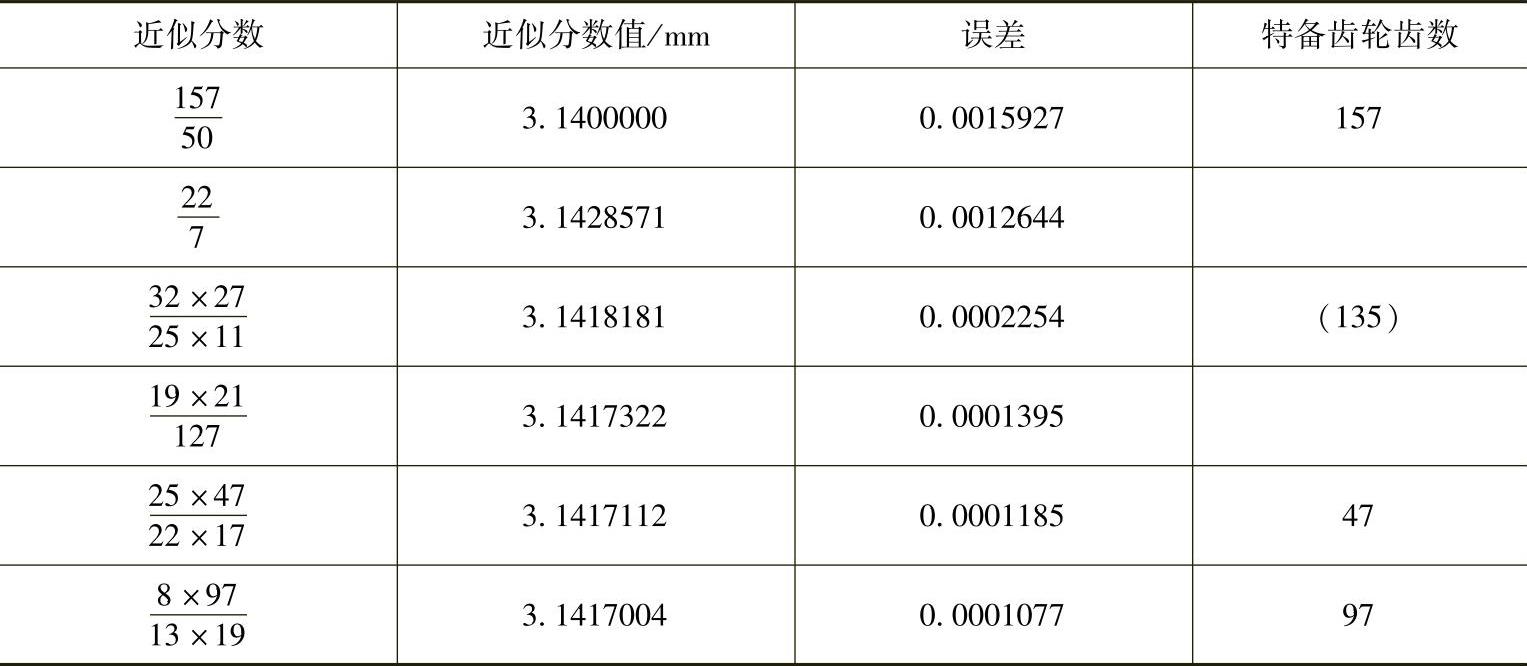

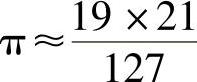

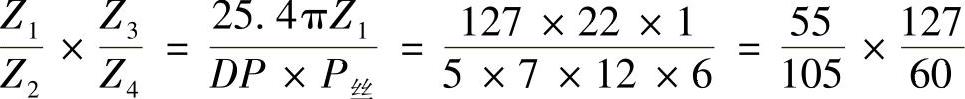

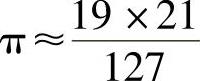

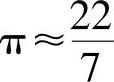

由于π值为非循环小数,在计算时,用π的近似分数表示。常用的近似分数如表8-5所示(按精度依次递增排列)。

表8-5 π的近似分数

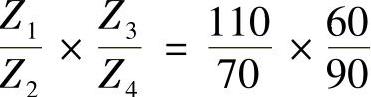

例2:车床丝杠螺距P丝=6mm,车模数m=2mm的单线蜗杆,试计算交换齿轮。

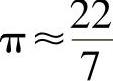

解:取

,根据式(8-26)

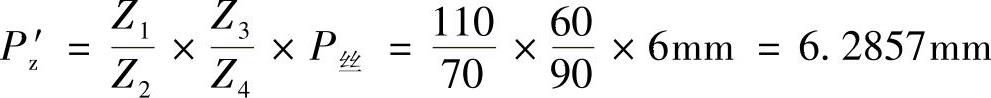

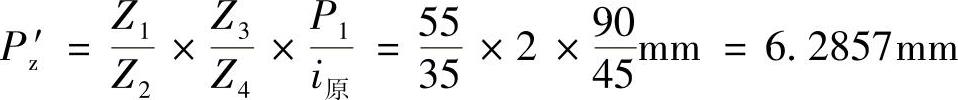

验算蜗杆实际轴向导程Pz′:

将式(8-26)移项得

蜗杆轴向导程Pz=πmZ1=π×2×1mm≈6.2832mm

误差Pz′-Pz=(6.2857-6.2832)mm≈0.0025mm。

验证啮合条件:

根据式(7-31)

Z1+Z2-Z3=110+70-60=120>15

Z3+Z4-Z2=60+90-70=80>15

经验算

均符合要求。

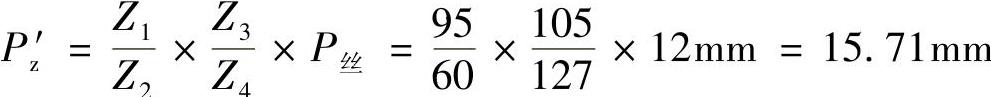

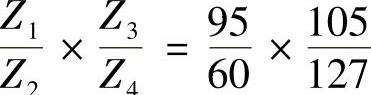

例3:P丝=12mm,车削模数m=2mm的双头蜗杆,试计算交换齿轮。

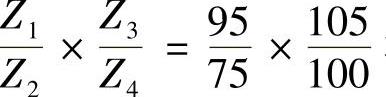

解:取

,根据式(8-26)

验算蜗杆实际导程P′z:

将式(8-26)移项得

米制蜗杆导程Pz=πmZ1=π×2×2.5mm≈15.708mm

误差Pz′-Pz=(15.71-15.708)mm≈0.002mm

验证啮合条件:

根据式(7-31)

Z1+Z2-Z3=95+60-105=50>15

Z3+Z4-Z2=105+127-60=172>15

经验算

均符合要求。

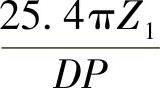

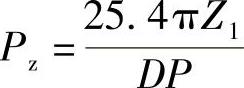

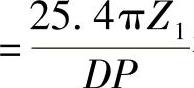

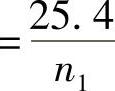

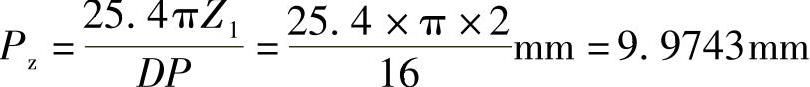

(2)米制车床车径节蜗杆 用米制车床车削径节蜗杆时,则依据算式Pz=

,将蜗杆的米制轴向导程,替代式(7-32)中的工件螺距P工,即

式中 Pz——蜗杆的米制轴向导程(mm);

P丝——车床丝杠螺距(mm);

DP——蜗杆径节;

Z1——蜗杆头数。

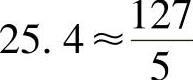

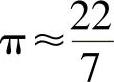

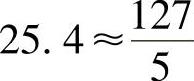

由于式(8-27)中,包含了25.4和π两个非整数,在计算时,应分别用表7-8和表8-5的分式表示。

例4:车床丝杠螺距P丝=6mm,车径节DP=12的单头蜗杆,试计算交换齿轮。

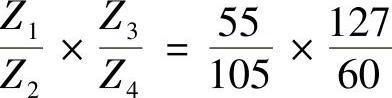

解:取

,

,根据式(8-27)

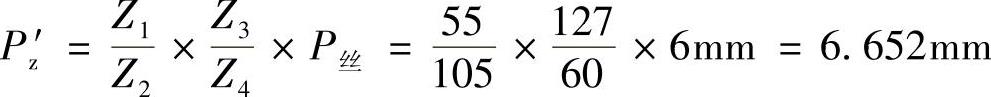

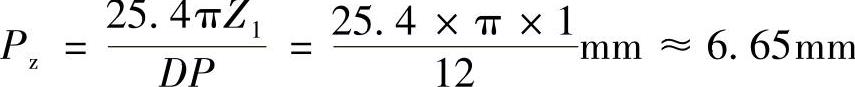

验算蜗杆实际米制轴向导程Pz′:

将式(8-27)移项得

蜗杆米制轴向导程

误差Pz′-Pz=(6.652-6.65)mm=0.002mm

验证啮合条件:

根据式(7-23)

Z1+Z2-Z3=55+105-127=33>15

Z3+Z4-Z2=127+60-105=82>15

经验算 均符合要求。

均符合要求。

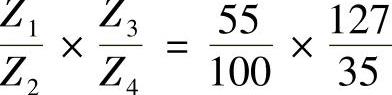

例5:车床丝杠螺距P丝=6mm,车径节DP=12的双头蜗杆,试计算交换齿轮。

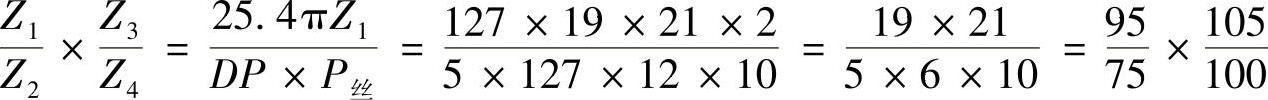

解:取 ,

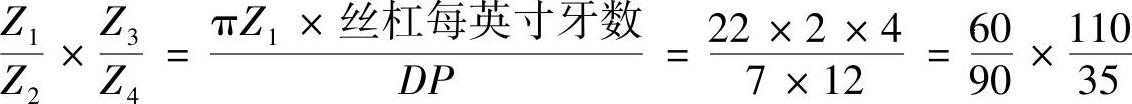

, ,根据式(8-27)

,根据式(8-27)

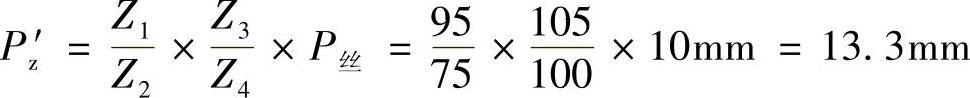

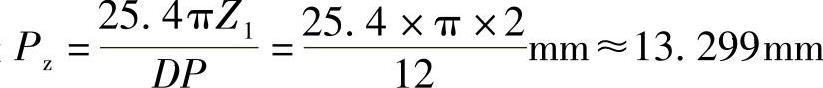

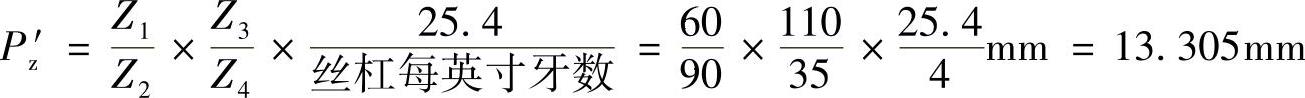

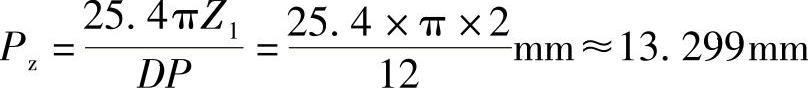

验算蜗杆实际米制轴向导程Pz′:

将式(8-27)移项得

蜗杆米制轴向导程

误差Pz′-Pz=(13.3-13.299)mm=0.001mm

验证啮合条件:

根据式(7-23)

Z1+Z2-Z3=95+75-105=65>15

Z3+Z4-Z2=105+100-75=130>15

经验算 均符合要求。

均符合要求。

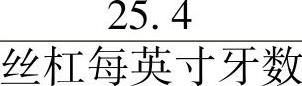

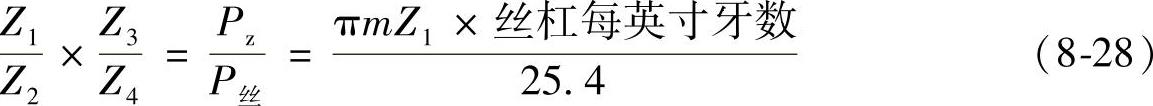

(3)英制车床车模数蜗杆 用英制车床车削模数蜗杆时,则根据算式P丝= 将英制丝杠换算成米制螺距和Pz=πmZ1分别替代式(7-32)中的P丝和P工,即

将英制丝杠换算成米制螺距和Pz=πmZ1分别替代式(7-32)中的P丝和P工,即

式中 Pz——蜗杆的轴向导程(mm);

P丝——英制丝杠的米制螺距(mm);

m——蜗杆的轴向模数;

Z1——蜗杆头数。

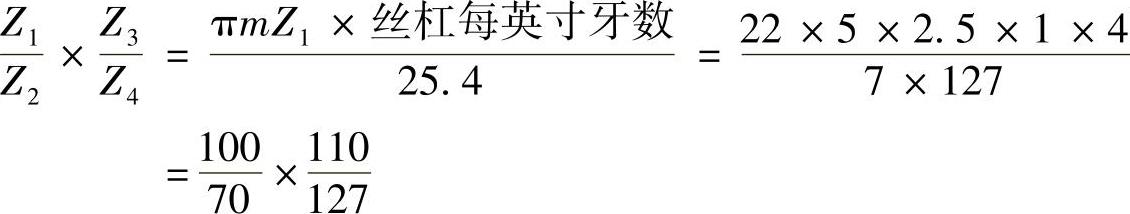

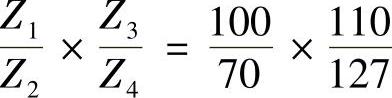

例6:车床丝杠每英寸4牙,车模数m=2.5mm的单头蜗杆,试计算交换齿轮。

解:取 ,

, ,根据式(8-28)

,根据式(8-28)

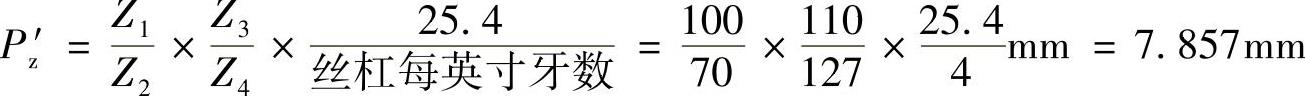

验算蜗杆实际轴向导程Pz′:

将式(8-28)移项得(https://www.daowen.com)

蜗杆轴向导程Pz=πmZ1=π×2.5×1mm≈7.854mm

误差Pz′-Pz=(7.857-7.854)mm=0.003mm

验证啮合条件:

根据式(7-23)

Z1+Z2-Z3=100+70-110=60>15

Z3+Z4-Z2=110+127-70=167>15

经验算 均符合要求。

均符合要求。

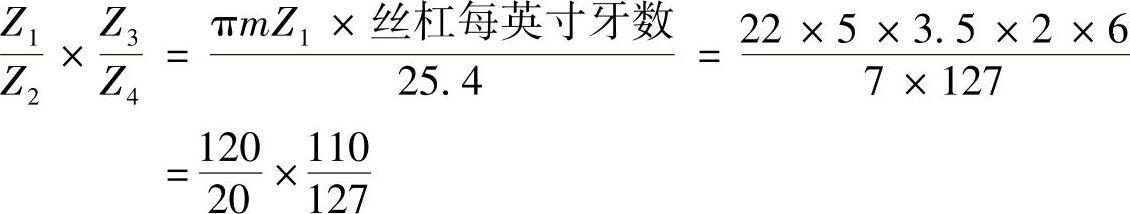

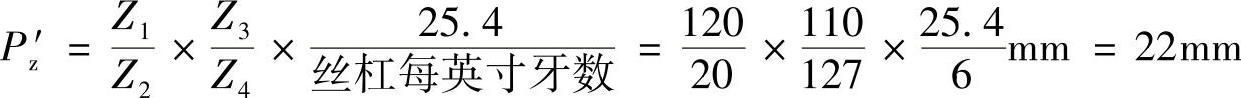

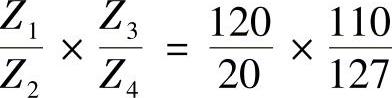

例7:用丝杆为每英寸6牙的车床车模数m=3.5mm的双头蜗杆,试计算交换齿轮。

解:取 ,

, ,根据式(8-28)

,根据式(8-28)

验算蜗杆实际轴向导程Pz′

将式(8-28)移项得

蜗杆轴向导程Pz=πmZ1=π×3.5×2mm≈21.991mm

误差Pz′-Pz=(22-21.991)mm=0.009mm

验证啮合条件:

根据式(7-23)

Z1+Z2-Z3=120+20-110=30>15

Z3+Z4-Z2=110+127-20=217>15

经验算 均符合要求。

均符合要求。

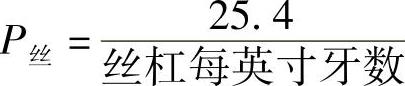

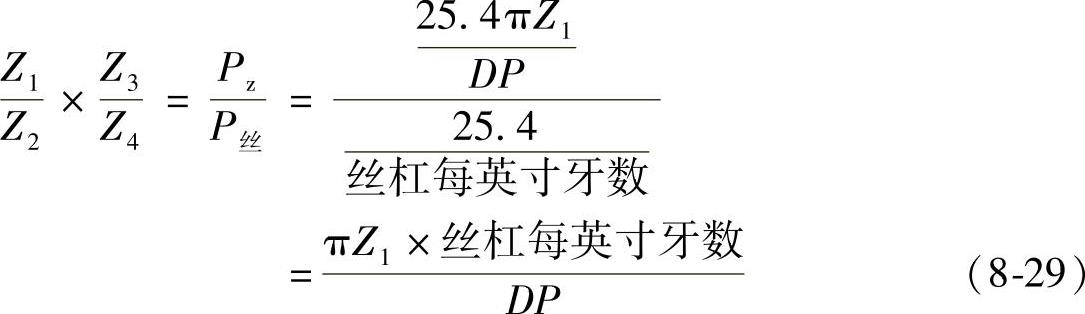

(4)英制车床车径节蜗杆 用英制车床车削径节蜗杆时,如前面的计算思路,将英制丝杠和径节螺杆均换算成米制形式后,将它们代入式(7-32)中,由于

蜗杆的米制导程

丝杠的米制螺距

将它们代入式(7-32)中

式中 Pz——蜗杆的轴向导程(mm);

P丝——英制车床的米制螺距(mm);

DP——蜗杆径节;

Z1——蜗杆头数。

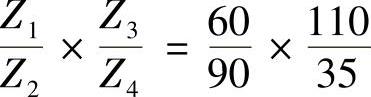

例8:车床丝杠每英寸4牙,车径节DP=12的双头蜗杆,试计算交换齿轮。

解:取 ,根据式(8-29)

,根据式(8-29)

验算蜗杆实际轴向导程Pz′:

将式(8-28)移项得

蜗杆米制轴向导程

误差Pz′-Pz=(13.305-13.299)mm=0.006mm

验证啮合条件:

根据式(7-31)

Z1+Z2-Z3=60+90-110=40>15

Z3+Z4-Z2=110+35-90=55>15

经验算 均符合要求。

均符合要求。

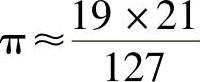

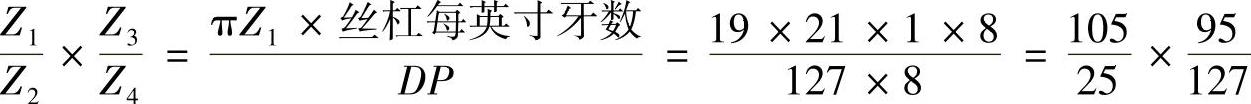

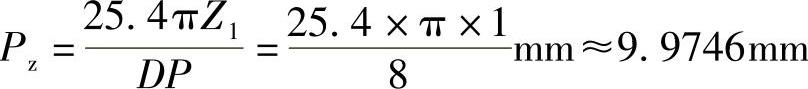

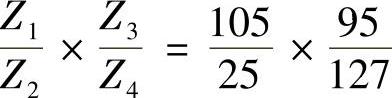

例9:车床丝杠每英寸8牙,车径节DP=8的单头蜗杆,试计算交换齿轮。

解:取 ,根据式(8-29)

,根据式(8-29)

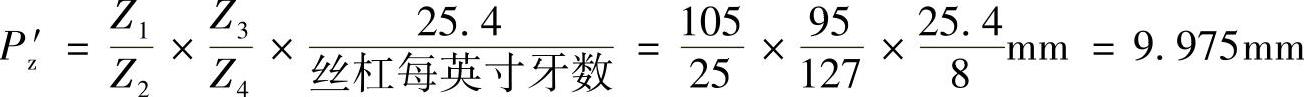

验算蜗杆实际轴向导程Pz′:

将式(8-28)移项得

蜗杆米制轴向导程

误差Pz′-Pz=(9.975-9.9746)mm=0.0004mm

验证啮合条件:

根据式(7-31)

Z1+Z2-Z3=105+25-95=35>15

Z3+Z4-Z2=95+127-25=197>15

经验算 均符合要求。

均符合要求。

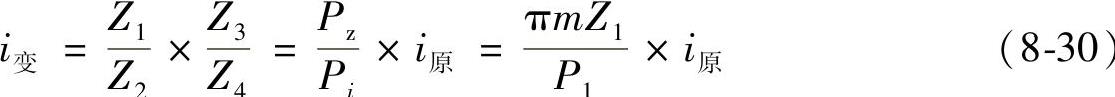

2.有进给箱车床交换齿轮的变通计算

在车削特殊的或在车床进给箱铭牌上找不到的蜗杆时,可通过变通的方法,对铭牌上现有的蜗杆进行重新计算,得到新的变通的传动比i变,以满足加工需要。

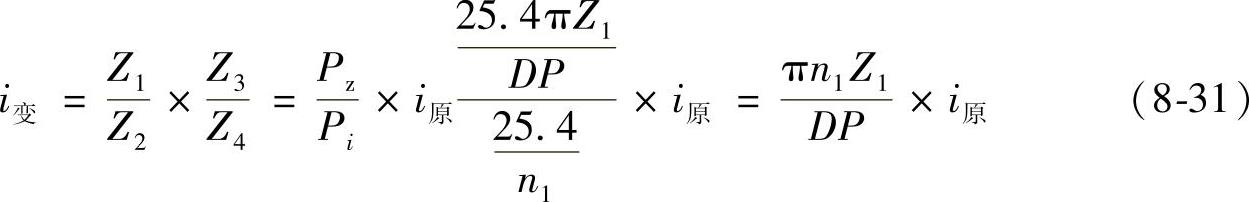

车特殊蜗杆的计算步骤和方法。首先在进给箱铭牌上选取与蜗杆计量单位相同的螺距或每英寸牙数,即车模数蜗杆在米制螺距中选取;车径节蜗杆在英制螺纹的每英寸牙数中选取。之后再采用以下的计算式,将相对应的原交换齿轮比i原进行运算,计算出变通的交换齿轮i变。

1)当车模数蜗杆时

2)当车径节蜗杆时

由于英制蜗杆的米制导程

替代πmZ1,任意选取的n1的米制螺距 替代P1,代入式(8-30)

替代P1,代入式(8-30)

则

式中 i变——新计算出的变通交换齿轮比;

Pz——蜗杆导程(mm);

Pi——在铭牌上任意选取的米制螺距(mm);

m——蜗杆模数(mm);

Z1——蜗杆头数;

n1——在铭牌上任意选取的英制螺纹每英寸牙数;

DP——蜗杆径节;

i原——所选取的P1或n1位置上原来的交换齿轮比。

例10:在C618型普通车床上车模数m=2mm的单头蜗杆,计算变通的交换齿轮和确定变换手柄位置。

解:在表7-10的进给箱铭牌上选螺距P1=2mm,则

根据式(8-30)

验算蜗杆实际导程Pz′:

验算蜗杆实际导程的方法是:将式(8-30)移项

蜗杆轴向导程:Pz=πmZ1=π×2×1mm=6.2832mm

误差:Pz′-Pz=(6.2857-6.2832)mm=0.0025mm

移动手柄仍在螺距P1=2的位置上,即诺顿手柄:5;移动手柄:Ⅰ。

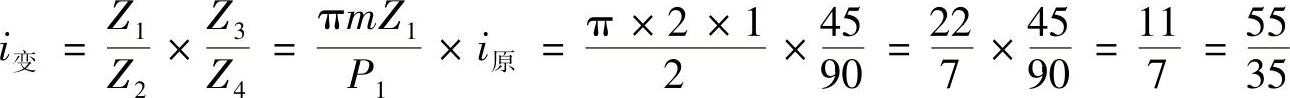

例11:在C618型普通车床上车径节DP=16的双头蜗杆,计算变通的交换齿轮和确定变换手柄位置。

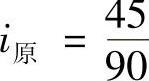

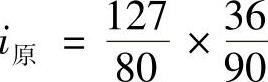

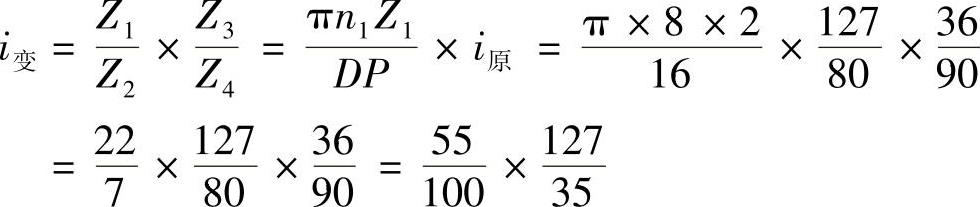

解:在表7-10的进给箱铭牌上选取每英寸为8牙的英制螺纹,则

根据式(8-31)

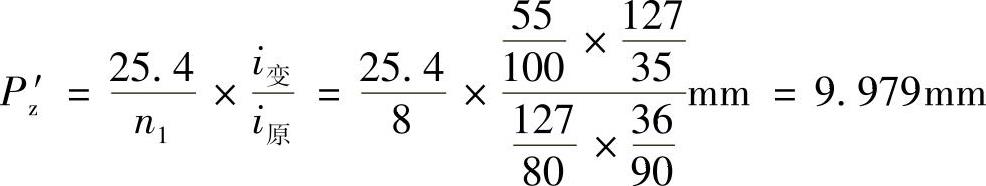

验算蜗杆实际导程Pz′:

蜗杆轴向米制导程:

误差:Pz′-Pz=(9.979-9.9743)mm=0.0047mm

验证啮合条件:

根据式(7-23)

Z1+Z2-Z3=55+100-127=28>15

Z3+Z4-Z2=127+35-100=62>15

经验算 均符合要求。

均符合要求。

移动手柄仍在每英寸8牙的位置上,即诺顿手柄:6;移动手柄:Ⅰ。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。