多线螺纹是在圆柱面上轴向等距分布着两条或两条以上的螺旋线形成的螺纹。多线螺纹常用于快速移动机构中。

多线螺纹的表示方法为:普通多线三角形螺纹由螺纹特征代号×导程/线数表示,如M24×4/2、M16×6/3等;多线梯形螺纹由螺纹特征代号×导程(螺距)表示,如Tr36×12(P6)、Tr20×6(P2)等。

车削多线螺纹,除遵循车削单线螺纹的基本操作方法外,根据多线螺纹的结构形式,还有以下切削特点。

1.多线螺纹的切削特点

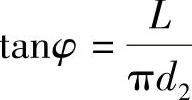

1)多线螺纹的导程L是在同一条螺旋槽上相邻两牙,在中径线上对应点间的轴向距离,即每旋转一周时,螺旋槽移动的距离是导程L。它和螺距P的关系是:L=nP,其中n为螺纹线数。所以在计算交换齿轮时,应以L替代P。2)螺纹升角φ应根据导程计算,即 。由于多线螺纹导程一般都比较大,所以螺纹升角φ比单线螺纹大得多,因此应特别注意螺纹升角φ对螺纹车刀两侧刃后角的影响,即在刃磨或装夹车刀时,进给方向的切削刃后角应增大一个螺旋升角φ,相背方向的切削刃后角则减小一个螺旋升角φ。

。由于多线螺纹导程一般都比较大,所以螺纹升角φ比单线螺纹大得多,因此应特别注意螺纹升角φ对螺纹车刀两侧刃后角的影响,即在刃磨或装夹车刀时,进给方向的切削刃后角应增大一个螺旋升角φ,相背方向的切削刃后角则减小一个螺旋升角φ。

3)多线螺纹螺旋线的分布特点是:在轴向上等距分布,在端面上是等角度分布,如图7-38所示。因此,为保证等距精度误差或等角度误差,必须进行精确的分线操作,以保证内、外螺纹的配合精度。

4)车削多线螺纹一般分粗车和精车两步进行。当粗车完成后,再进行精车,以保证各牙型的一致性。

图7-38 单线和多线螺纹

2.多线螺纹的分线方法

多线螺纹的分线,俗称分头,常用的分线方法有以下几种:

(1)利用小滑板分线 用小滑板使车刀每次轴向平行移动到下一个螺旋槽位置的方法。先把小滑板导轨找正到与主轴轴线平行,在车好一条螺旋槽后,使小滑板向一个方向轴线移动一个螺距后,再车下一个螺旋槽。具体移动方法为:

1)用小滑板手柄刻度移动分线。当车削另一条螺旋槽时,可摇动小滑板,用手柄刻度控制横向移动量。

在车削米制螺纹时,小滑板刻度盘转过的格数为

式中 K——刻度盘转过的格数;

P——工件螺距(mm);

a——小滑板刻度盘每格移动量(mm)。

在车制英制螺纹时,螺纹螺距均为小数,计算出的格数也不是整数,很难精确分线。这时可将小滑板扳动一个角度,使小滑板移动的格数凑成整数的操作方法。

具体操作步骤和方法是(图7-39):

图7-39 多线螺纹分线用图

①将英制螺纹每英寸牙数换算成米制螺纹P。

②用式(7-44)计算小滑板刻度盘应转过的格数K。

③由于K不是整数,故选定与米制螺距相近,又是小滑板每格移动量的整数倍的变通螺距P′,求出小滑板应扳动的角度α。

④计算车削变通螺距P′时,刻度盘应转过的格数K′。

⑤将小滑板扳动角度α,并按计算出的K′值摇动小滑板手柄,车削另一条螺旋槽。

⑥由于车刀的斜向移动,使中滑板原来背吃刀量的刻度发生变化,因此,还应计算背吃刀量刻度值的变化量S。

用小滑板刻度分线方法,操作比较简单,但由于丝杠等的传动误差,其分线精度不高,多用于多线螺纹的粗车。

2)用量块或百分表分线。当车削等距精度要求较高的多线螺纹时,可用量块或百分表控制小滑板移动距离分线,如图7-40所示。

图7-40 用量块或百分表分线

a)利用量块分线 b)利用百分表分线 1—挡块 2—量块 3—触头 4—磁性百分表座 5—百分表 6—刀架

用量块分线时,在固定床鞍后,分别在床鞍和小滑板适当位置上,装上挡块1和触头3,中间放入并贴紧厚度等于螺纹螺距的一块或一组量块2,如图7-40a所示。在完成第一条螺旋槽后,将一块量块取出,移动小滑板,触头移动到位后,进行下一条螺旋槽的切削。

当螺距大时,可后退刀架,将挡块1、量块2放置在小滑板导轨上,进行分线操作。

在用百分表分线时,把磁性百分表座4固定在床鞍适当位置上,百分表5的测头触及刀架的侧端,调零后,使小滑板轴向移动螺距的距离,即可达到分线目的,切削下一条螺旋槽。但由于受到百分表量程的限制,一般只能控制10mm以内的移动量。

用量块或百分表,比用小滑板手柄刻度精确,但必须校正小滑板导轨,使之与工件轴线平行;而在使用百分表分线时,应经常观察百分表的指针是否变动。

利用小滑板分线的方法,都属于轴向分线法。

(2)用卡盘卡爪分线 在用两顶尖装夹工件时,可用卡盘卡爪分线。装夹工件的鸡心夹头靠卡盘卡爪拨动工件旋转,当车好一条螺旋槽后,松开尾座顶尖,将工件取下,使鸡心夹头转换一个卡盘卡爪的拨动位置后,进行下一条螺旋槽的切削。这样,在三爪自定心卡盘上可分三线螺纹,在四爪单动卡盘上可分双线和四线螺纹。(https://www.daowen.com)

在采用卡盘卡爪分线时,鸡心夹头与各卡爪侧面的接触点,应与卡爪侧面的旋转方向垂直,即选用一端弯曲的鸡心夹头,以防止卡盘的拨动力引起工件的径向变形。

由于卡盘卡爪本身的等分精度不高,所以,这种分线方法的分线精度也很低,只适用于多线螺纹的粗加工。

(3)用分度插盘分线 图7-41是安装在主轴上车削多线螺纹的专用分度插盘。在分度盘4上一般有12个等分精度很高的定位插孔3,与定位销7精密配合。这样,可分2、3、4、6及12线螺纹。

图7-41 车削多线螺纹的专用分度插盘

1—拨块 2—螺母 3—定位插孔 4—分度盘 5—卡盘 6—螺钉 7—定位销

分度盘可以用拨块1拨动鸡心夹头,用两顶尖装夹工件;也可以用螺钉6与卡盘5连接,用卡盘装夹工件。

当一条螺旋槽车好后停车,松开螺母2,拔出定位销7,将分度盘4旋转一定的角度后,将定位销7插入所需要的定位插孔3内,紧固螺母2后,即可车削下一条螺旋槽。

分线插盘结构简单,容易制作,使用范围较广,是车削多线螺纹的常备分线装备。这种分线方法,操作方便,分线精度高,如果将定位销7与定位插孔4改用圆锥面定位,其分线精度更高,是较为理想的分线方法之一。

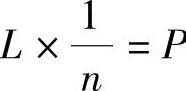

(4)用交换齿轮分线 从车床传动系统图上,我们发现:在交换齿轮箱内的主轴交换齿轮Z1的转速与主轴同步,所以齿轮Z1又称为主轴交换齿轮。当Z1的齿数是螺纹线数n的整数倍时,就可以将Z1的齿数平均分成几等分。在车好第一条螺旋槽时,如果使齿轮Z1与齿轮Z2脱开后,将Z1旋转1/n周时,主轴和工件也随之旋转了1/n周。这种情况是在齿轮Z2以下到车床丝杠直至车刀是在静止的状态下发生的。那么,当工件旋转一周时,工件相对于车刀移动的距离是一个导程L,那么当工件旋转1/n时,根据 ,工件相对于车刀移动了一个螺距。这样,使车刀对准下一条螺旋槽位置,使交换齿轮Z1的圆周的等角度分线,转换成轴向的等距离分线,达到交换齿轮分线的目的。

,工件相对于车刀移动了一个螺距。这样,使车刀对准下一条螺旋槽位置,使交换齿轮Z1的圆周的等角度分线,转换成轴向的等距离分线,达到交换齿轮分线的目的。

用交换齿轮分线的操作方法,以在C6127型车床上车削三线螺纹的分线操作为例,加以说明,如图7-42所示。

图7-42 用交换齿轮分线方法

1)查得车床交换齿轮Z1的齿数为Z1=36齿。

2)将齿轮Z1每隔12齿做3等分记号和齿轮Z2的原位记号,如图7-42a所示。

3)卸下端面挡垫,将齿轮Z2沿轴外移,与齿轮Z1脱开,并保持圆周位置不变,如图7-42b所示。

4)用手盘动卡盘,使下一个Z1的等分记号与Z2的原位记号对准啮合组装后,即可车削下一条螺旋槽,直到依次分线完毕,如图7-42c所示。

5)为了减少分线误差,在分线时,齿轮Z1应始终向一个方向扳动。

根据相同的道理,必要时也可利用主轴箱内与主轴同轴的某个齿轮分线。如CA6140型车床主轴箱内,啮合器M2的齿轮Z1齿数为50,它与主轴同轴,即可做5线螺纹的分线操作。

具体操作方法时是:先对齿轮Z1做5等分的记号和相互啮合的齿轮Z2的原位记号,扳动主轴箱操纵手柄,使啮合器M2分离,齿轮Z1与齿轮Z2脱开,即切断主轴与丝杠系统的传动后,再扳动卡盘,使主轴空转1/5周,使齿轮Z1的下一个记号对准Z2的原位记号时,把M2结合,齿轮Z1和Z2重新啮合,即可车削下一条螺旋槽。

以上几种分线方法的分线精度和操作简繁各有不同。在实际操作中往往采取综合利用的分线方法,取长补短。如在粗加工时采用操作简单但分线精度不高的分线方法,留有足够的精加工余量后,再采用分线精度不高的分线方法。

(5)借助乱扣盘分线 以乱扣盘蜗轮的齿数是螺纹线数的整数倍为前提,当螺纹线数是螺纹乱扣数的整数倍时,可借助乱扣盘分线。如蜗轮齿数为24齿时,可以借助乱扣盘,对2、3、4、6的多线螺纹进行分线操作。

我们知道,当乱扣盘蜗轮为24齿时,刻度盘有6长6短共12条刻线。由于丝杠每旋转一周,带动蜗轮旋转一个齿时,都有一次开合螺母与丝杠啮合的机会,那么,蜗轮在旋转一周时,有24次合闸机会,即除刻线外,在每两条刻线间的位置上都能合闸。但当螺纹乱扣数为2以上时,每次合闸后,车刀有2条以上的通道。我们就是设法使这些通道梳理成有序的通道,作为多线螺纹分线的理论基础。比如说,当车削线数为6,乱扣数为2的多线螺纹时,如果是单线螺纹,只要在刻线处合闸,车刀必然行进在同一条通道上。但是当车削线数为6的多线螺纹时,车刀应分别有6条通道。第一条通道由蜗轮1/4的齿数(每隔6齿)形成,即每逢0、3、6、9合闸。以下的通道,则分别顺延1、2、3、4、5、6齿,分别以此齿为起点,在每隔6齿处合闸,从而形成其余的5条通道。

将蜗轮的运作状况,反映到乱扣盘的刻度盘上。为便于操作,可根据螺纹各线的合闸位置,制作一块醒目的刻度盘,粘贴在原刻度盘相应的位置上。下面以实例说明借助乱扣盘分线的操作过程。

例28:在车床丝杠P丝=6mm的车床上,车削Tr28×8(P2)的多线梯形螺纹,是否可借助乱扣盘分线,应怎样操作。

解:1)先求乱扣数。工件螺距P工=2mm,线数n=4,根据

即乱扣数为4。

可以看出,螺纹线数是乱扣数的整数倍,可以借助乱扣盘分线。

2)根据乱扣盘的运作机理,蜗轮每隔4齿合闸,即可形成车刀第一条通道,再分别顺延1、2、3、4齿,形成其余的3条通道。我们重新制作如图7-43所示的刻度盘,依次标出相应的通道数字。必要时,可用对比度明显的色彩区分。

3)这样,在逢1时合闸,形成第一条通道,在逢2时合闸,形成第二条通道等。

采用借助乱扣盘分线的操作特点是:

1)每逢1处合闸,连续重复进刀操作,完成粗车后,再分别在2、3、4处合闸,分别车出第二条、第三条和第四条螺旋槽的粗车,再依次进行精加工。

图7-43 借助乱扣盘分线方法图解

2)车工熟手也可以并驾齐驱,循环操作。在逢1处合闸切削后,再用相同的背吃刀量,依次在2、3、4处合闸,几乎在同时完成各螺旋槽的粗加工和精加工。

3)分线精度高。

4)切削效率高,但操作紧张、紧凑。因此,这种操作方法要求操作者除具有纯熟的操作技能外,还应有较好的心理素质,在操作中应聚精会神、手疾眼快、准确果断、有条不紊,不能出任何差错。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。