径变螺杆如图7-35所示。工件材料为40Cr,螺距P=36mm,螺杆大径呈圆柱体,小径则由右向左逐渐变小,呈圆锥体,是送料的推进装置。它要求表面光洁,最后经过氮化处理,以提高工件表面硬度和耐磨性。

图7-35 径变螺杆

(1)工艺分析 根据工件的结构特点,可以看出,它具有矩形螺纹的基本特征。加工径变螺杆的工艺分析为:

1)螺杆小径为断续的圆锥体,由于圆锥角不大,应采用偏移尾座的方法加工螺纹牙型。

2)由于螺纹牙型起送料的推进作用,没有配合要求,所以采用偏移尾座方法斜向切削螺纹时,其斜向倾角较小,切削的实际螺距与车床标定的螺距误差很小,故忽略不计。

3)螺纹牙型被切削的部分较大,应采用分层切削和左右赶刀相结合的进刀方式。

4)由于螺纹的切削量较大,应采用一夹一顶的装夹方式,以增强工件的刚度,从而可增大径向进给量,提高切削效率。

(2)加工工艺过程 根据我们在车削径变螺杆的实践体会,将其加工工艺路线归纳如下:

1)下料粗车。按常规粗车外圆各部,留加工余量2~3mm。

2)热处理。调质217~286HRB。

3)半精车外圆。

①打两端中心孔,其中一端为R形中心孔。

②将工件装夹在两顶尖间,半精车ϕ40mm和ϕ32mm,留加工余量0.2~0.5mm。

③在螺纹末端的标定位置上铣出宽度等于牙槽宽、深度为小径终端尺寸,斜度等于螺纹升角的斜槽,以便于退刀。

4)计算尾座偏移量S

①用内弧面开口夹套将工件装夹在三爪自定心卡盘内,活顶尖顶住工件另一端的R形中心孔,使工件处于自如的稳定状态,以消除切削过程中产生的交变应力引起的弯曲变形,如图7-36所示。

图7-36 变径螺杆的装夹

②计算螺纹小径断续圆锥面的圆锥角(https://www.daowen.com)

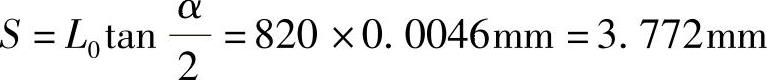

③计算尾座偏移量S。先测量工件装夹位置到端面的长度L0,如测量出L0=820mm,则:

5)粗车螺纹牙型。

①将尾座外移计算出的尾座移动量S,并随之前移顶尖,以防止工件脱落。

②调整进给箱移动手柄到螺距P的位置上。

图7-37 分层切削变径螺杆

③用两端带有与牙槽圆弧相同的宽刃圆弧车刀,并调整到退刀槽的宽度范围内。

④以螺纹末端为横向进给的起始点开始进刀。由于螺纹牙槽的宽度较大,为加大在粗加工时的吃刀量,采用分层切削的方法,在切削每层时,摇动小滑板手柄,使车刀沿着每层底面向一个方向逐次移动,只有主切削刃和一个侧面参与切削,使切削顺畅,则可以适当增大每次的切削量,如图7-37所示。

⑤牙型各面均留有0.1~0.2mm左右的单边精车量。

6)精车螺纹牙型

①修研宽刃圆弧车刀,精车牙型小径达到尺寸精度和表面质量的技术要求。

②改用主切削刃端部带有与牙槽圆弧相同的左偏刀和右偏刀,分别精车牙型两侧面。偏刀主切削刃与工件轴线垂直,进刀时应注意与牙槽底面作无痕迹地衔接,使牙型各面均达到技术要求。

7)精车各部外圆。

①卸下工件,在工件螺纹端部套与同轴度精度很高的开口铜套装夹在卡盘上,在螺纹末端整圆处架设中心架,找正工件的侧母线和上母线后,检测和修整这一侧的中心孔。

②工件装夹在两顶尖之间,先粗车ϕ35mm的台阶,再分别精车ϕ40mm、ϕ35mm和ϕ32mm,达到技术要求。

③倒角,并用细磨石清除牙尖毛刺。

④必要时,抛光牙型底槽。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。