1.基本操作方式

为避免乱扣现象发生,车削螺纹的基本操作方式有以下几种:

(1)用开合螺母车螺纹 当P丝和P工的约简分子数是1时,不会产生乱扣现象。这时,可采用依次闭合开合螺母的方法,其操作步骤是:

1)调好各部变换手柄后,开启车床,使车刀刀尖触及工件外圆,将中滑板刻度盘调整至零位,作为进刀的起始点。摇动床鞍手轮,使刀尖离开轴端,左手摇动中滑板手柄确定横向背吃刀量后,仍握住手柄,作退刀准备。

2)右手下压开合螺母手柄,使车刀按工件螺距的速度向前移动。当刀尖到达退刀位置时,左手迅速摇动中滑板手柄,使车刀后退。在刀尖退出工件的瞬间,右手立即将开合螺母手柄提起,使车刀停止移动。

在压下开合螺母手柄时,不可用力过猛,动作应平缓,等待牙型对合后再用力下压。

3)摇动床鞍手轮,使车刀右移复位,再作下一次进刀的操作。

采用开合螺母车螺纹简单快捷,是常用的操作形式。

(2)用倒顺车车螺纹 当螺纹会产生乱扣现象时,可采用倒顺车车螺纹的方法,它是在开合螺母始终闭合的状态下,车床主轴正转使车刀切入,再使车床主轴反转,使车刀空程返回的操作方法。其操作步骤是:

1)确定进刀起始点后,摇动床鞍手轮,使刀尖停在轴端外侧约3~5mm处时停车。左手摇动中滑板手柄,控制横向背吃刀量后,仍握住手柄,随时作退刀准备。

2)开启车床,使主轴正转。右手压下开合螺母手柄,使车刀切入工件。当车刀刀尖到达退刀位置时,左手迅速摇动中滑板手柄,使车刀后退后,再使主轴反转回车。

3)当车刀右移复位后,停车,再横向进刀,使主轴正转,进行下一次车削。

采用倒顺车的方法车螺纹的切削特点是:

1)应用较广,不论螺纹的乱扣数是多少,均可采用这种方法。

2)由于频繁操纵反正车,所以在采用卡盘装夹工件时,应在卡盘和主轴间加设保险装置,以防止反转的惯性使卡盘脱落;在采用两顶尖装夹工件时,鸡心夹应固定在拨盘上,以防止变向时的间歇。

3)必要时应在开合螺母手柄上加设重块,以保持开合螺母与丝杠配合间隙的稳定性。

4)在车削较长的螺纹时,回车速度较慢,影响切削效率。

(3)借助乱扣盘车螺纹 有些车床在溜板箱右侧安装一个乱扣盘。在车削乱扣盘较小的螺纹时,可借助乱扣盘的刻度,采用压下或上提开合螺纹手柄的方法进行切削。

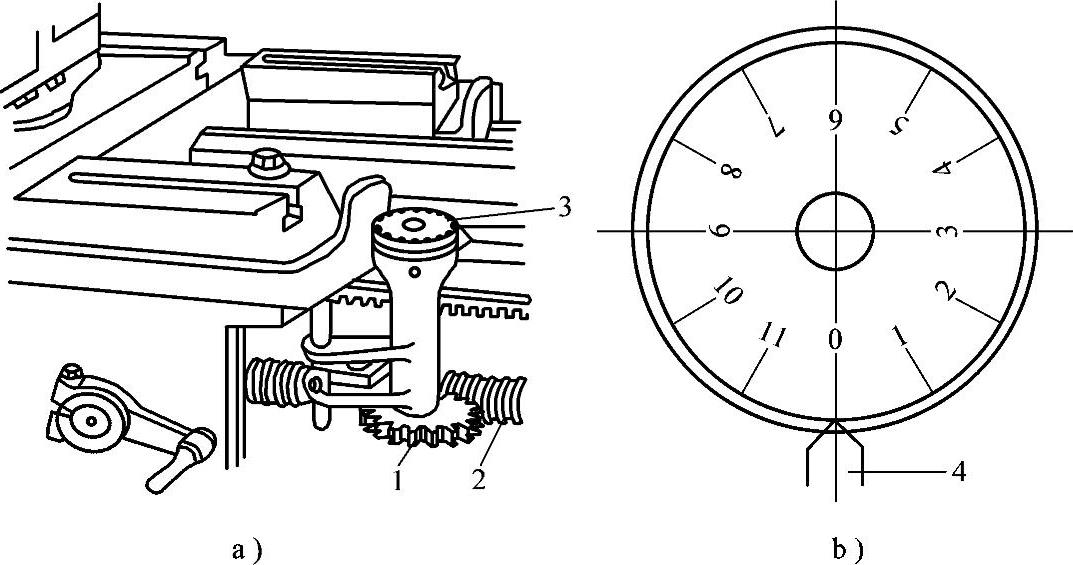

1)乱扣盘的结构形式如图7-24所示。在乱扣盘下方设置蜗轮1与丝杠2牙型啮合,丝杠在旋转时,带动蜗轮1和同轴的刻度盘3同步旋转。蜗轮一般有24齿,乱扣盘的刻度一般是蜗轮齿数的一半,即6长6短共12条刻线圆周均匀分布,如图7-24b所示。每条刻线与基准指针的位置都是开合螺母牙形与丝杠牙形吻合的位置,即将开合螺母下压合闸的时刻。

图7-24 乱扣盘的结构形式

1—蜗轮 2—丝杠 3—刻度盘 4—基准指针

2)乱扣盘的运作机理是:当丝杠每转一周时,都有一次开合螺母与丝杠牙型吻合而闭合螺母的机会,如果蜗轮是24齿,这时,刻度盘3每旋转1周时,丝杠旋转了24周,就有24次合闸的机会,即不论在刻线处或在两刻线中间处都可以合闸。那么,当乱牙数为1时,只要在各刻线处或两刻线中间处,都可以准确地合闸。

当乱扣数为2时,车刀有两条可行的通道,即分别在各刻线处或两刻线中间处形成。因此,人为地堵塞刻线中间处的通道,只在各刻线处合闸,就可以避免产生乱扣现象。同理,当乱扣数为4时,可在各长刻线处合闸;乱扣数为8时,可在各相间的0、4、8等长线处合闸。当乱扣数为3时,可利用两刻线中间处暗存的一闸,在0、1.5、3处合闸,并用彩笔标记清楚;当乱扣数为6或12时,可在0、3、6等或0、6等长线处合闸。

3)确定乱扣盘应转过格数的方法是:先计算螺纹的乱扣数,再观察蜗轮的齿数以及它与刻度盘刻线的倍数关系,从而了解每条刻线间所含的合闸数,即可确定刻度盘刻线应转过的格数。常用下式计算

式中 n1——刻度盘刻线应转过的格数(格);

X——螺纹的乱扣数;

n——刻度盘盘面刻线总格数(格);

z——蜗轮齿数。

例27:用丝杆螺距P丝=6mm的车床车削P工=8mm的螺纹,已知:蜗轮齿数为24,刻度盘共有6长6短12条刻线,试问如何确定刻度盘格数。

解:根据式(7-29)

其分子数为4,即乱扣数为4。

根据式(7-37)

即刻度盘每转过2格时,就可以合闸,或者说每逢长刻度(或短刻度)时,即可压下开合螺母手柄。

4)借助乱扣盘车螺纹的特点

①根据乱扣盘刻度线下压开合螺母手柄,可使合闸精准、可靠。

②可应用于乱扣数为蜗轮齿数的公因数的螺纹,如2、3、4、6、8、12等。

③操作灵活迅速,节奏紧张有序。

④弥补倒顺车切削回车速度较慢的不足,提高切削效率。

⑤全部采用正转切削,减轻机床磨损。

2.切削速度的选择

在车削三角形螺纹时,一般有低速切削和高速切削两种切削形式。

(1)低速切削 当车削螺距较大或精度较高的螺纹,以及单件生产或小批量生产时,多选用高速钢车刀,用vc=5~15m/min的切削速度进行低速切削。它的切削特点是:切削稳定、加工质量高,但生产效率相对较低。

(2)高速切削 当车削螺距较小,精度要求较低的螺纹时,则选用硬质合金车刀,用vc=50~70m/min的切削速度进行高速切削。它的切削特点是:生产效率较高,一般比低速切削提高10倍以上,产品质量也基本满足一般的精度要求。但操作紧张,需有较高的操作技能。同时,在微量进给时,常常会产生硬质合金车刀吃不进刀的让刀现象,这是由刀具材料的性质决定的。

车刀最关键的部位是切削刃。我们知道,切削刃有倒棱刃和锋刃,倒棱刃可提高切削刃的强度,以承受较大的切削力,完成大切削量的粗加工;锋刃则是用于精加工,以获得所需的加工精度和工件表面质量。锋刃是在刃磨车刀并经过研磨后形成的,但实际上锋刃并不绝对锋利,刃口处都有一个近似半径为ra的弧面存在,ra称为切削刃刃口圆弧半径。通过放大观察,硬质合金刀具ra=18~26μm,高速钢车刀ra=7~14μm,这是高速钢刀具比硬质合金刀具锋利的原因。所以,在小批量生产或加工大螺距的螺纹时,选用高速钢车刀进行低速切削时,采用较大的进给量,生产效率反而更高。况且,低速切削也比较安全。因此,在实践中应根据具体情况,扬长避短,作合理选择。

3.切削步骤

1)切削螺纹基本表面

①车削外螺纹时,先车削螺纹大径。由于切削的挤压作用,一般外径切削尺寸应比螺纹大径尺寸减小0.12P,即

d外=d-0.12P (7-41)

如在车M24粗牙普通螺纹时,P=3mm,根据式(7-41),螺纹外径的尺寸d外为

d外=d-0.12P=(24-0.12×3)mm=23.64mm

②车削内螺纹时,由于车刀的挤压作用,内孔直径会缩小,因此车削内螺纹前的孔径D孔应比内螺纹小径D1略大些。一般情况下,其孔径尺寸D孔可用下列近似公式计算

车削塑性金属的内螺纹时

D孔≈D-P (7-42)

车削脆性金属的内螺纹时

D孔=D-1.05P (7-43)

如在车削M24的粗牙普通内螺纹时(P=3mm),工件材料为45钢,根据式(7-42),车削螺纹前的孔径D孔为

D孔≈D-P=(24-3)mm=21mm

即比内螺纹小径D1=20.752mm大(21-20.752)mm=0.248mm。

又如,车削M24×2mm的细牙普通内螺纹,材料为铸造锡青铜,根据式(7-43),车削螺纹前的孔径D孔为

D孔≈D-1.05P=(24-1.05×2)mm=21.9mm(https://www.daowen.com)

2)端部倒角。

3)车退刀槽或划退刀位置线。

4)装夹螺纹车刀。

5)试切螺纹,检测工件螺纹的螺距和旋转方向。调整主轴转速和按工件螺距P工调整交换齿轮和进给箱各移动手柄位置后,用较小的背吃刀量试切,划出螺纹浅痕后停车,检测工件螺距和旋转方向是否正确。检测的常用方法有:

①用钢直尺或游标卡尺检测。为了减少误差,一般应多跨几个牙型测量,如米制螺纹可测量螺距P工的4~10整数倍的长度中含有的整数牙型数,所测的长度除以牙数,即为螺距;英制螺纹则取1in或2in为测量长度,分别检测它们所包容的牙数,即为每英寸牙数。

②用螺距规检测。选择与螺纹螺距相合的螺距规,可直接读出工件螺距或每英寸牙数。

③在检测内螺纹螺距时,游标卡尺伸不进去,用钢直尺或螺距规也不方便观察,这时可将粉笔放入内孔中,紧贴螺孔小径,用手轻轻旋转,刻出螺痕,或用橡皮泥压印后取出,再用钢直尺、游标卡尺或螺纹规测量,即可确定其螺距。

4.进刀方式

车三角形螺纹时,应根据螺距大小、精度要求以及工件材料选择进刀方式。

(1)低速切削 当切削精度要求较高的螺纹时,为保证螺纹车刀的锋利状态,多选择高速钢螺纹车刀,并采用低速切削的方法。

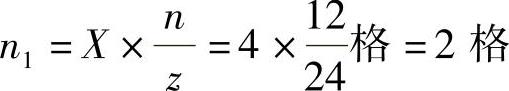

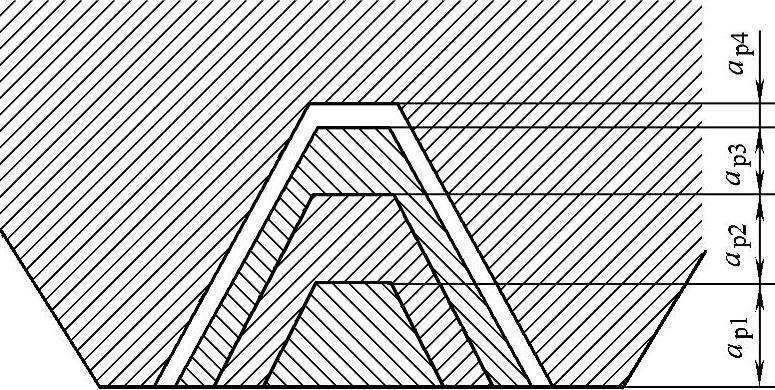

在低速切削时,其进刀方式有直进法、左右赶刀法和斜进法三种,如图7-25所示。

图7-25 车削三角形外螺纹时的进刀方法

a)直进法 b)左右赶刀法 c)左向斜进法 d)右向斜进法

直进法是用中滑板横向垂直进给,分几次将螺纹车削成形的方法,如图7-25a所示。直进法切削时,螺纹车刀刀尖和两侧的切削刃同时参与切削,能保证牙型正确。但切削抗力较大,容易产生扎刀现象,只适用于加工脆性材料或螺距小于2mm的塑性材料螺纹。

左右赶刀法是在中滑板横向进给的同时,用小滑板使车刀时而向左、时而向右作纵向微量移动进给,并经过几次行程把螺纹切削成形的方法,又称左右切削法,如图7-25b所示。

采用左右赶刀法切削螺纹时,车刀只有一个侧刃和部分刀尖参与切削,可降低切削力并使排屑顺畅,不容易扎刀。左右赶刀法适用于加工螺距较大的螺纹。当螺纹精度要求较高时,可以用它进行留有余量的粗加工之后,再采用直进法进行精加工成型。

斜进法是在车削螺距较大的螺纹时,进行粗加工的常用方法。它是在每次往复行程时,除中滑板横向进给外,小滑板只向某一个方向作纵向微量进给,从而形成斜向进给的进给方式。

斜进法分为左向斜进法和右向斜进法,分别如图7-25c和图7-25d所示。在车削螺距P=3~4mm的螺纹时,采用左向斜进法和向右向斜进法均可。但在实际中我们体会到,在车削螺距很大的螺纹或车削内螺纹时,为改善刀体的受力状况,多采用右向斜进法,使切削余量相背于进给方向的一侧切去,使切削更加平稳,切削量也可以适当加大。在粗加工完成后,再采用直进法完成尺寸精度和牙型的精加工。

(2)高速切削 当车削螺距P=1.5~3mm、一般精度的螺纹时,可用硬质合金螺纹车刀,采用高速切削的方法。由于硬质合金车刀切削刃的锋利程度较差,当采用左右赶刀法或斜进法车削螺纹时,会产生向一侧让刀的现象,影响牙型质量。所以在高速车削螺纹时,只能采用直进法切削。

采用直进法切削时,螺纹车刀两侧刃和刀尖同时参与切削,切削力较大。为此,应对直进的背吃刀量进行合理分配,即采用背吃刀量随进刀次数而递减的方法,以保持每次进给切削层面积和切削量的均衡。下面以采用直进法车削M20(P=2.5mm)的螺纹为例,说明每次进给量的分配情况。

1)计算并车出螺纹外圆d外,根据式(7-41)

d外=d-0.12P=(20-0.12×2.5)mm=19.7mm其单边减小量为

2)计算螺纹牙型高度h,根据式(7-4)

h=0.54125P=0.54125×2.5mm=1.353mm

3)以螺纹外圆d外为起点的实际背吃刀量为h背

h背=h-h减=(1.353-0.15)mm=1.203mm

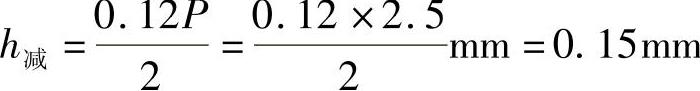

图7-26 背吃刀量的分配情况

4)每次进给量的分配情况如图7-26所示。其中:

第一次进给ap1=0.51mm

第二次进给ap2=0.40mm

第三次进给ap3=0.20mm

第四次进给ap4=0.10mm

在高速切削螺纹时,由于螺纹车刀的挤压作用,使外螺纹大径或内螺纹小径涨出并产生毛刺,一般应在螺纹车好后对它们进行修光处理。

5.控制螺纹中径的方法

螺纹中径是螺纹的重要参数,它的加工精度直接影响螺纹的配合和使用状况。在一般情况下,总是将外螺纹中径车得小一些,将内螺纹中径车得大一些,这是为了弥补螺纹牙型角误差、牙型半角误差以及螺距误差(如近似计算的交换齿轮)等对配合旋入的影响。

在车削螺纹时,控制螺纹中径的方法是:

1)正确刃磨和安装车刀,使螺纹车刀工作的刀尖角、牙型半角以及刀尖宽度的精度均在允许的范围内。

2)用横向背吃刀量控制。在车削普通螺纹时,采用上述的方法,计算出牙型实际背吃刀量h背。通过中滑板刻度进给到这个深度并追加螺纹中径的公差因素后,即可达到所需要的螺纹中径。

3)修去牙型毛刺,用螺纹环规或塞规检查,使通端通过。

6.螺纹收尾

当车削未设退刀槽的外螺纹时,车刀应在开合螺母或反正车动作前的瞬间循序渐退,使螺纹的收尾痕迹整洁清晰,尾部退刀痕迹的长度应控制在2/3周节范围内。

当车削如车床主轴前端等螺距较大的螺纹时,螺纹收尾处的要求更高。为此,我们采用正反转相结合的切削方式,先用正转粗车留有一定的加工余量后,再将螺纹精车刀反向装夹,使车刀在反向运转时进给,正向运转时空回程。这样,螺纹尾部的退刀痕迹在逐渐的修正过程中形成,就容易获得均匀整洁的退刀痕迹。

7.车削内螺纹

车削三角形内螺纹的进刀方式和车削三角形外螺纹的方法基本相似,但有它的特殊性。

1)进刀和退刀方向与车削外螺纹相反。

2)车刀运作空间较小,使内螺纹刀柄细长、刚性差,易产生切削振动。

3)排屑困难,切削液不易注入切削区域。

4)不便于观察车刀运行状况,不容易掌握退刀时间。

车削三角形内螺纹的步骤和方法是:

1)内螺纹车刀刀体材料应具有足够的强度和刚度,尽量加大刀体的横截面积和缩短伸出的长度。

2)刀头处的径向长度应小于螺纹小径,以便于退刀。

3)内螺纹车刀应遵循内孔车刀和适应螺纹升角影响的特点,刃磨适宜的后角。在装夹时,应保证两刀尖半角的对称性,刀尖应对准或略高于工件中心。

4)先根据式(7-42):D孔=D-P或式(7-43):D孔=D-1.05P车削内螺纹底孔D孔。可以看出,以D孔为起点的实际背吃刀量h背,分别为 或

或 。这时以D孔为起点,通过中滑板刻度进给到实际背吃刀量h背,并根据内螺纹车得大一些原则,再追加螺纹中径的公差因素后,即可保证内螺纹的中径及其他尺寸。

。这时以D孔为起点,通过中滑板刻度进给到实际背吃刀量h背,并根据内螺纹车得大一些原则,再追加螺纹中径的公差因素后,即可保证内螺纹的中径及其他尺寸。

5)切削时,左手始终紧握中滑板手柄,车刀到达退刀位置时应及时退刀,并注意退刀方向是向外的。

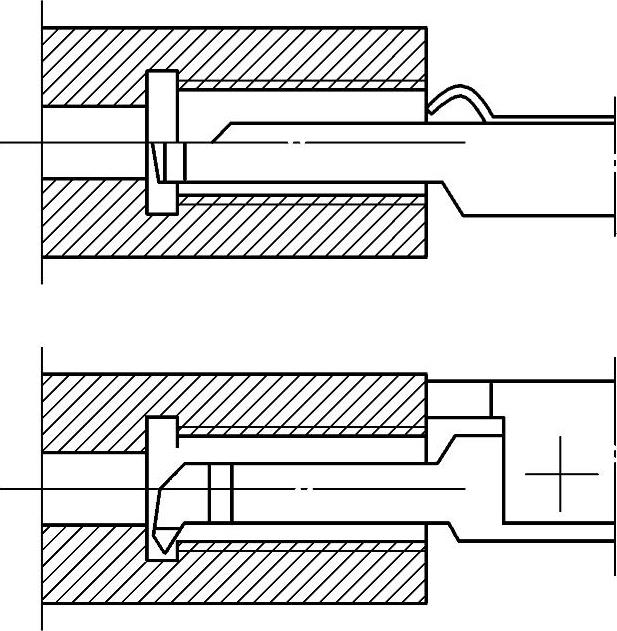

6)高速切削内螺纹的精准退刀。当高速切削不通孔的内螺纹时,因目测困难,不能直接观察车刀的退刀位置,所以车刀极易与台肩端面相撞。在实践中我们采用弹簧片显示退刀位置的方法。

其方法是,在内螺纹车刀的退刀位置上,装夹一磷铜弹片,与工件外端面对齐,如图7-27所示。当弹片在接近外端面的瞬间,内螺纹车刀刚好到达退刀位置,这时提起对合螺母手柄,再使车刀后退,即保证车刀不与台肩端面相撞。

同时,还应调节床鞍手轮把手的相对位置,将把手在车刀退刀位置时调整与纵向进给方向相背的位置,以免因手柄的偏心重力而产生的惯性前冲,影响退刀的精度。

图7-27 精准退刀的简易方法

实践中,我们多次在C616车床上车削P工=1.5mm的内孔螺纹,采用600r/min的转速,均取得理想的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。