车螺纹前的准备工作主要包括以下内容:

1.车床调整

1)根据螺纹导程调整进给箱交换齿轮的手柄位置,没有进给箱的旧式车床则应计算和组装相应的交换齿轮。

2)调整主轴转速,车螺纹的转速一般在200~300r/min范围内。

3)调整中、小滑板的间隙,松紧适当,手柄摇动自如。如调整太紧,操作不灵活,太松容易产生“扎刀”现象。

4)小滑板应调至与导轨齐平或稍微探出,以防止小滑板与卡盘相撞。

5)检查并调整开合螺母与丝杠啮合到位,并开合轻便、灵活,以防止车螺纹时产生乱牙现象。

6)检查卡盘的保险装置应与主轴牢固连接,以防在正、反车时甩出卡盘。

7)调整正反转摩擦离合器,使操纵手柄运行快捷、准确。

2.螺纹车刀的装夹

刃磨正确的螺纹车刀,如果装夹不正确,也会产生牙型精度误差。装夹螺纹车刀的要点是:

1)螺纹车刀刀尖的装夹高度一般应与工件的轴线等高。为防止“扎刀”,在用硬质合金车刀高速切削时,刀尖可略高一些;而用高速钢车刀低速切削时,刀尖可略低一些。

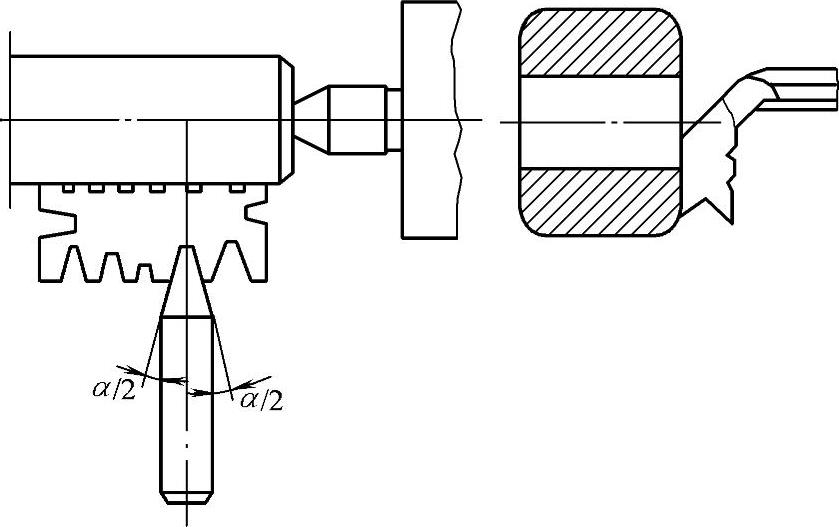

2)螺纹车刀刀尖角的对称中心线必须与工件轴线严格垂直找正。找正的常用方法如图7-21所示。将对刀样板水平紧贴在工件侧面或端面的轴线位置上,刀尖角对准相应的角度内,透光检查密封后,夹紧车刀。

3)车刀底面垫片应平整牢固,车刀伸出长度适当,一

图7-21 外螺纹车刀对刀方法

般不超过外圆螺纹车刀刀杆厚度的1.5倍。

3.交换齿轮计算

在车削螺纹时,一般只要在进给箱铭牌上找出与螺纹导程相对应的数值,正确调整交换手柄的位置,即可车削出所需要的螺纹导程。但是在车削铭牌上没有的非标准螺距的螺纹,或在无进给箱的旧式车床上车削螺纹时,都必须先计算交换齿轮的数值,再按要求进行组装。

(1)传动比概念 在车削螺纹的传动中,丝杠转速与工件转速之比称为传动比,或称速比。传动比是通过齿轮间齿数的变化实现的。如A、B两齿轮啮合,主动齿轮A齿数ZA=40,转速nA=600r/min,被动齿轮B齿数ZB=60,齿轮B的转速nB是多少呢?由于在相同时间内,它们转动的齿数相等,所以

nBZB=nAZA

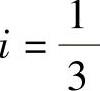

即:齿轮转速与齿轮的齿数成反比,则齿轮B与齿轮A的传动比i为

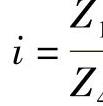

式中 i——齿轮B与齿轮A的传动比;

nB——单位时间齿轮B的转速(r/min);

nA——单位时间齿轮A的转速(r/min);

ZA——齿轮A的齿数;

ZB——齿轮B的齿数。

这是齿轮传动的基本规律。

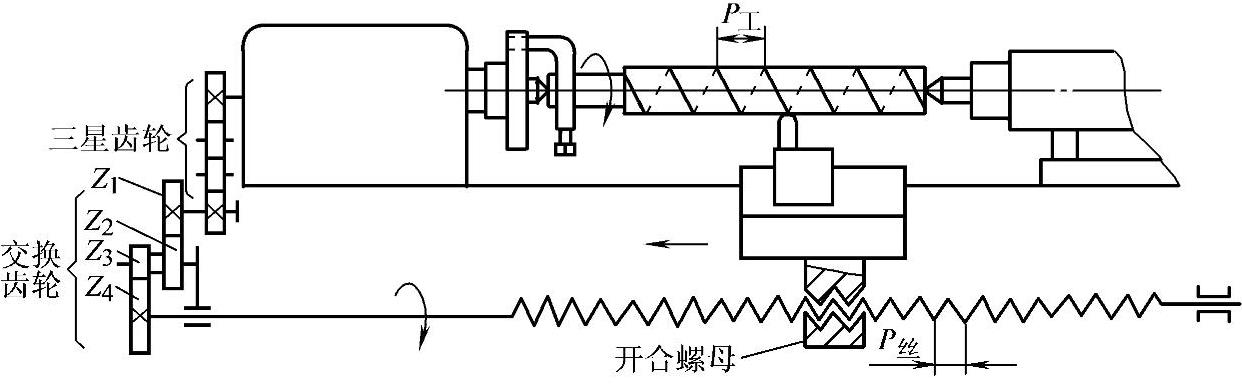

(2)无进给箱车床交换齿轮的计算 在用无进给箱车削螺纹时,传动过程如图7-22所示。具体传递路线是:主轴→三星齿轮→交换齿轮→丝杠→开合螺母→床鞍→刀架(车刀)。其中,三星齿轮与主轴同步运转,不改变传动比,通过操纵换向手柄改变丝杠旋转方向,分别车削右、左旋螺纹。通过计算和组装交换齿轮可改变传动比,其实质是调整丝杠的转速。

图7-22 车削螺纹传动过程示意图

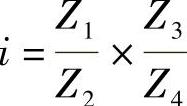

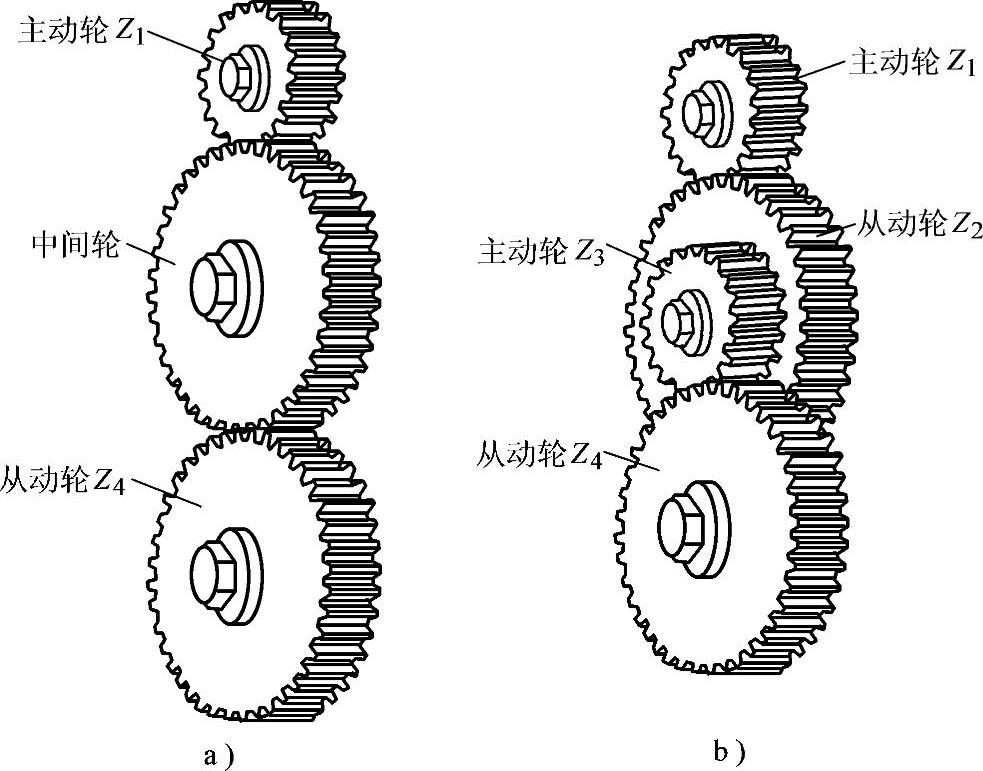

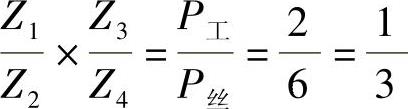

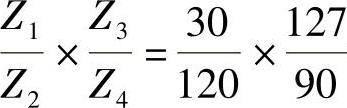

交换齿轮分单式轮系和复试轮系,如图7-23所示。有时只需一对齿轮即可满足传动比的称为单式轮系,即 。为了传动需要,在Z1和Z4之间需增加一个中间轮过渡,它只起两轮的连接作用,其齿数大小对传动比没有影响,所以俗称介轮或惰轮,如图7-23a所示。当单式轮系无法满足传动比时,则需用两对齿轮搭配才能获得正确传动比的称为复式轮系,即

。为了传动需要,在Z1和Z4之间需增加一个中间轮过渡,它只起两轮的连接作用,其齿数大小对传动比没有影响,所以俗称介轮或惰轮,如图7-23a所示。当单式轮系无法满足传动比时,则需用两对齿轮搭配才能获得正确传动比的称为复式轮系,即 ,如图7-23b所示。

,如图7-23b所示。

图7-23 单式轮系和复式轮系

a)单式轮系 b)复式轮系

1)基本计算公式。车削螺纹传动比,就是丝杠与工件(主轴)的传动比。

设丝杠螺距为P丝,工件为单线螺纹,其螺距为P工。在相同的单位时间内,丝杠旋转n丝时,丝杠带动车刀平移的距离为n丝P丝,这时工件旋转n工时,车刀平移的距离n工P工与n丝P丝相等,即

n丝P丝=n工P工(7-27)那么

根据传动比概念,车削螺纹传动比i和交换齿轮的基本计算公式为

式中 i——丝杠与工件的传动比;

n丝——丝杠转速(r/min);

n工——工件转速(r/min);

P工——工件导程(或螺距)(mm);

P丝——丝杠螺距(mm);

Z1、Z3——主动轮齿数;

Z2、Z4——主动轮齿数。

以基本计算公式为基础,经过延伸,可推导出一系列交换齿轮的计算公式。

在计算交换齿轮时,P工应取工件的导程,当螺纹线数为1时,P工 才取工件的螺距。

同时,根据具体情况,两主动轮Z1和Z3或两从动轮Z2和Z4可相互调换位置,不影响传动比。

2)交换齿轮的验算。计算出的交换齿轮,一般应进行验算。主要是检验交换齿轮的传动比或工件螺距是否正确。验算的方法有以下两种:

①约分法。把计算出的交换齿轮按分数的运算规则约简,看约简后的分数是否与原速比相同。

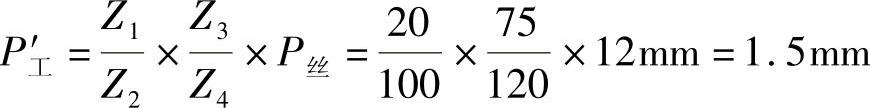

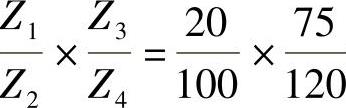

②计算法。将原来的计算公式移项,即工件实际螺距P工′为

3)交换齿轮的啮合条件。无进给箱的车床为了满足车削不同螺纹导程的需要,一般常备的交换齿轮的齿数有:20、25、30、35、40、40、45、50、55、60、60、65、70、75、80、85、90、95、100、105、110、115、120和127。

在计算复式轮系的交换齿轮时,为防止在组装时齿与齿啮合不上或齿与轴产生干涉现象,各齿轮齿数必须符合下列两条啮合条件

Z1+Z2-Z3>15

Z3+Z4-Z2>15 (7-31)

当计算出的交换齿轮不符合啮合原则时,可相互调换主动轮间以及从动轮间的组装位置,或将主动轮和从动轮的齿数同时扩大或缩小相同的倍数。

4)米制车床车米制螺纹。米制车床米制螺纹交换齿轮的计算公式即式(7-29)的基本计算公式,可改换成以下实用形式

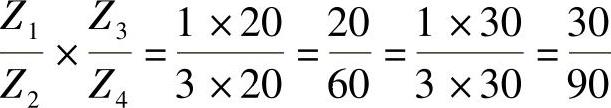

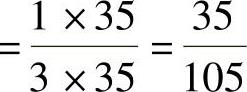

具体计算方法是:先将P工和P丝代入式(7-32),分别将分子或分母作因式分解后,根据分子和分母同时扩大或缩小相同的倍数其分数值不变的运算原则,计算出常备有的各齿数的齿轮。

例10:车床丝杠螺距P丝=6mm,工件螺距P工=2mm,试计算交换齿轮。

解:根据式(7-32)

所以

上述几组交换齿轮传动比都等于 ,即

,即 ,这时,工件旋转3周时,丝杠旋转1周。所以各组均符合,可任选一组,由于是单式轮系,需再增加一个传递的中间轮即可。

,这时,工件旋转3周时,丝杠旋转1周。所以各组均符合,可任选一组,由于是单式轮系,需再增加一个传递的中间轮即可。

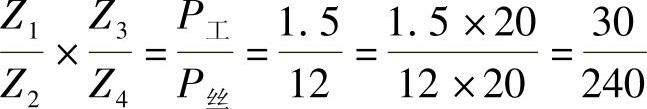

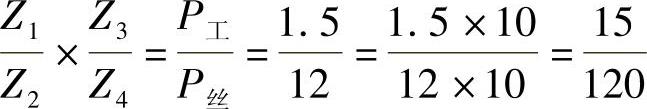

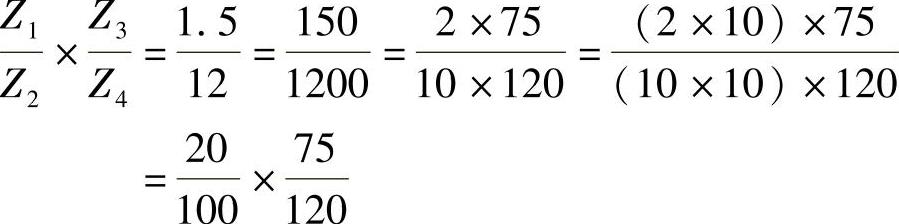

例11:P丝=12mm,工件螺距P工=1.5mm,试计算交换齿轮。

解:根据式(7-32)

或

由于常备的齿轮中没有240齿和15齿的齿轮,所以,它们都不能用。因此把一个分式分拆为两个分式

计算的交换齿轮是复式轮系,即Z1=20,Z2=100,Z3=75,Z4=120。

验算工件实际螺距P工′:

根据式(7-30)

误差:P工′-P工=1.5-1.5=0

验证啮合条件:

根据式(7-31)

Z1+Z2-Z3=20+100-75=45>15

Z3+Z4-Z2=75+120-100=95>15

经验算: 交换齿轮均符合要求。

交换齿轮均符合要求。

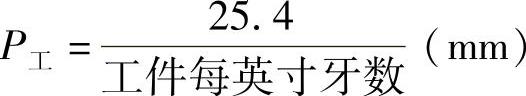

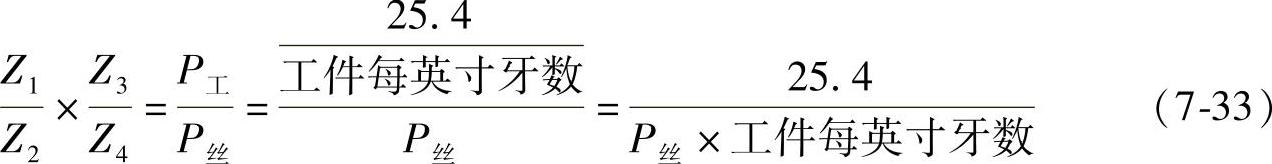

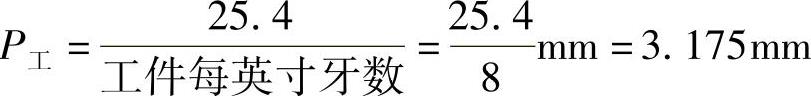

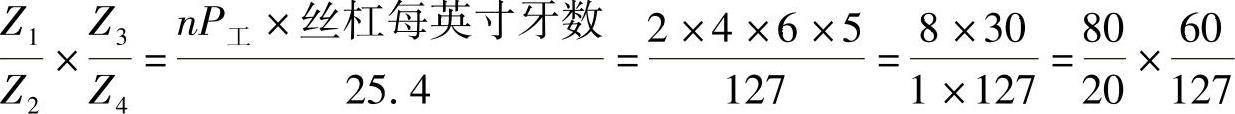

5)米制车床车英制螺纹。用米制车床车削英制螺纹计算交换齿轮时,应根据式(7-8)的关系式将英制螺纹的每英寸牙数n换算成米制螺距

同一单位后再带入式(7-32)的计算公式中去,即

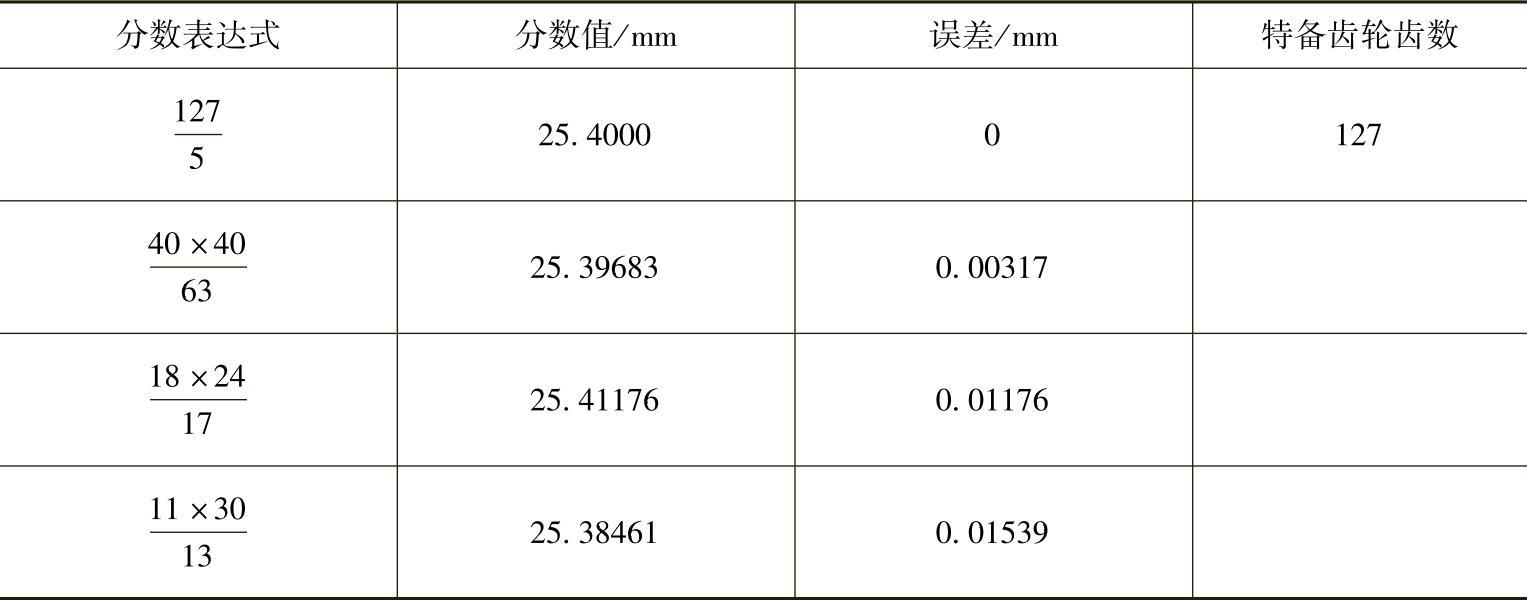

由于25.4是一个非整数,为便于计算,可以用表7-9中的一个分数或近似分数替代。表7-9为按分数值精度依次递减排列的分数表达式,以便在计算时,根据螺纹精度选用。

表7-9 25.4的分数表达式

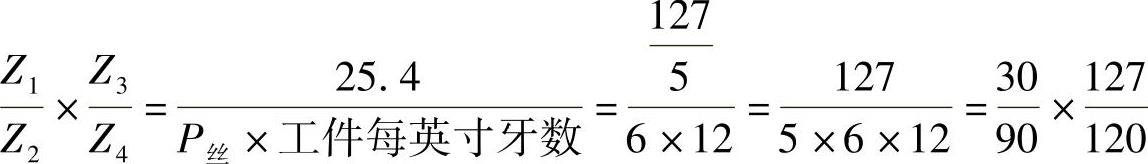

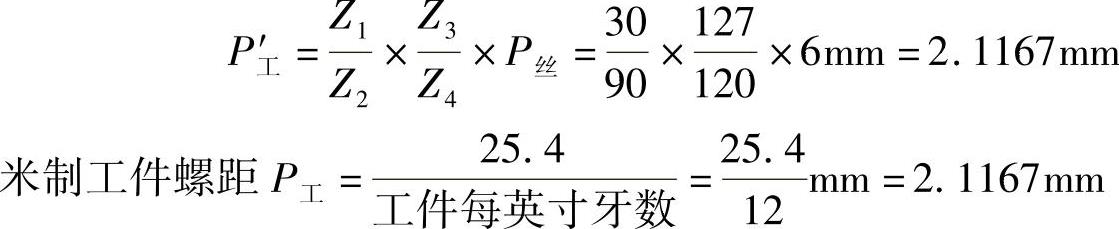

例12:P丝=6mm,车削每英寸12牙的英制螺纹,试计算交换齿轮。

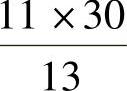

解:根据式(7-33),并用 替代25.4

替代25.4

验算工件实际螺距P工′:

根据式(7-30)

误差P′工-P工=2.1167-2.1167=0

验证啮合条件:

根据式(7-31)

Z1+Z2-Z3=30+90-127=-7<15

Z3+Z4-Z2=127+120-90=157>15

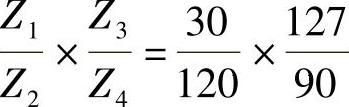

看出前一项不满足啮合条件。经观察,后一项差值很大。根据乘法交换律原则,在传动比不变的前提下,将Z2和Z4换位

这样:Z1+Z2-Z3=30+120-127=23>15

Z3+Z4-Z2=127+90-120=97>15经验算: 均符合要求。

均符合要求。

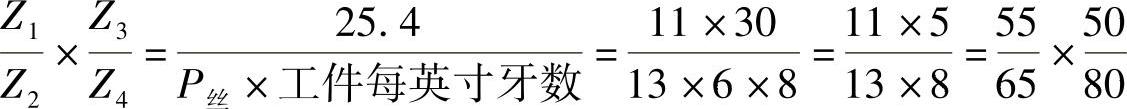

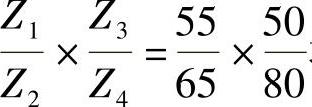

例13:P丝=6mm,车削每英寸8牙的英制螺纹,如果没有127齿的常备齿轮,试计算交换齿轮。

解:拟用 替代25.4,则根据式(7-33)

替代25.4,则根据式(7-33)

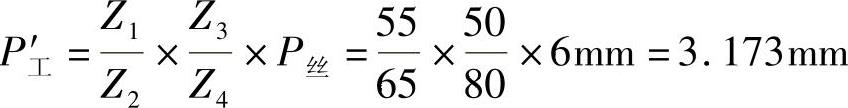

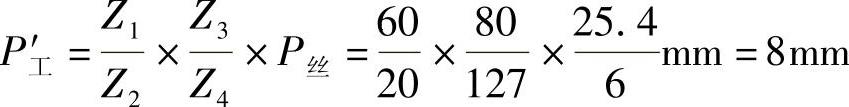

验算工件实际螺距P工′:

根据式(7-30)

米制工件螺距

误差P′工-P工=(3.173-3.175)mm=-0.002mm

验证啮合条件:(https://www.daowen.com)

根据式(7-23)

Z1+Z2-Z3=55+65-50=70>15

Z3+Z4-Z2=50+80-65=65>15

经验算:

均符合要求。

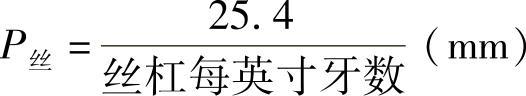

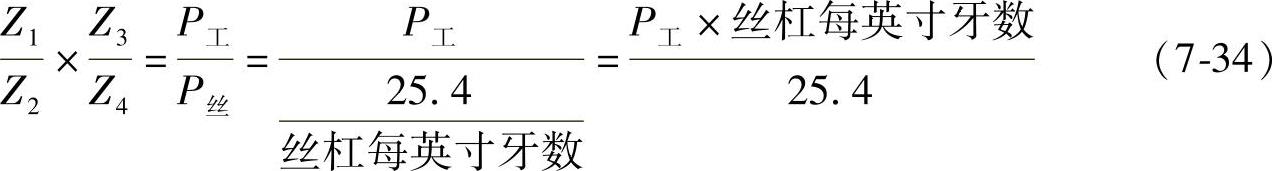

6)英制车床车米制螺纹。用英制车床车削米制螺纹计算交换齿轮时,首先应把英制丝杠的每英寸牙数换算成米制螺距

统一单位后,再将P丝代入式(7-32)中去,即

在计算时,式中的25.4也需用表7-8所列的分数替代。

例14:英制车床丝杠每英寸6牙,若车削工件螺距P工=4mm的双线螺纹,试计算交换齿轮。

解:车削多线螺纹时,交换齿轮应按导程L计算。根据式(7-1)

L=nP=2×4mm=8mm

拟用 替代25.4,则根据式(7-34)

替代25.4,则根据式(7-34)

验算工件实际螺距P′工:

根据式(7-30)

米制工件导程L=nP工=8mm

误差P′工-nP工=8-8=0

验证啮合条件:

根据式(7-31)

Z1+Z2-Z3=80+20-60=40>15

Z3+Z4-Z2=60+127-20=167>15经验算: 均符合要求。

均符合要求。

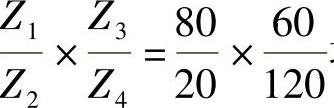

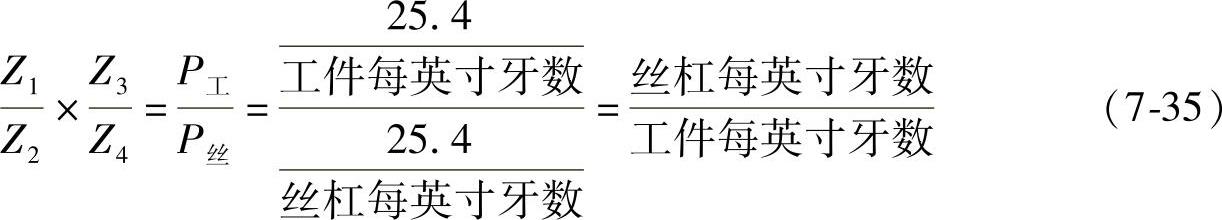

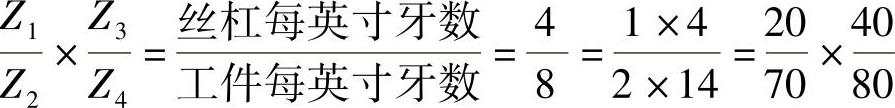

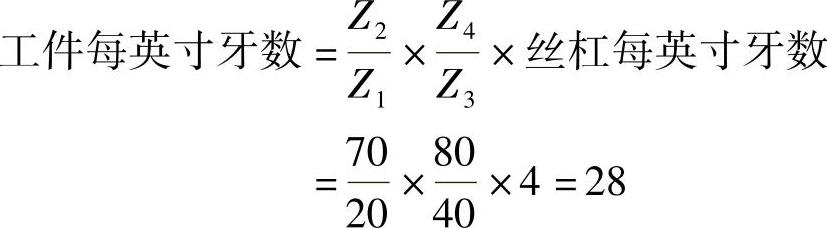

7)英制车床车英制螺纹。在用英制车床车削英制螺纹时,如果将英制丝杠和英制螺纹均化成米制形式后,再将它们代入式(7-32)中,则

即,用英制车床车削英制螺纹计算交换齿轮时,工件和丝杠的每英寸牙数不必换算成米制形式,直接将它们代入式(7-35)即可。

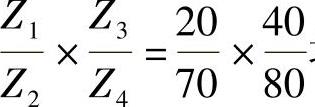

例15:英制车床丝杠每英寸4牙,若车削每英寸28牙的管螺纹,试计算交换齿轮。

解:根据式(7-35)

验算工件每英寸牙数:

将式(7-35)移项得

验证啮合条件:

根据式(7-31)

Z1+Z2-Z3=20+70-40=50>15

Z3+Z4-Z2=40+80-70=50>15经验算: 均符合要求。

均符合要求。

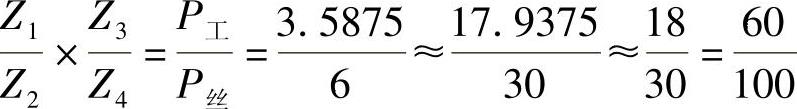

8)交换齿轮的近似计算。在用注射模成型螺纹塑件时,由于热胀冷缩的原因,成型塑件在冷却至常温时,在各个方向都有一定量的收缩,称为塑件的收缩率。所以,在车削螺纹型芯或螺纹型环时,按常规车削出的螺距,在成型螺纹后,塑件因收缩而变小,达不到技术要求。所以在作模实践中,采用近似计算交换齿轮的方法,使塑件螺距的误差最小,以满足配合使用的需要。

例16:塑件为M30×3.5mm的内螺纹,塑料收缩率S=0.025,车床丝杠P丝=6mm,试求近似交换齿轮。

解:考虑收缩率因素,螺纹型芯的螺距Pm为

Pm=(1+S)±δ

=[3.5×(1+0.025)±0.02]mm

=(3.5875±0.02)mm

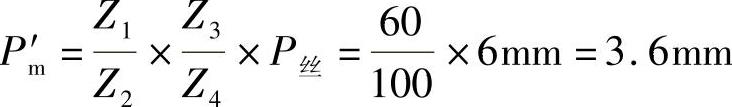

根据式(7-32)

验算型芯实际螺距Pm′:

根据式(7-30)

误差:P′m-Pm=(3.6-3.5875)mm=0.0125mm,在公差范围内。

例17:塑件为M6×1mm的外螺纹,塑件收缩率S=0.025,车床丝杠P丝=6mm,求近似交换齿轮。

解:考虑收缩率因素,螺纹型环的螺距Pm为

Pm=P(1+S)±δ=[1×(1+0.025)±0.01]mm=(1.025±0.01)mm

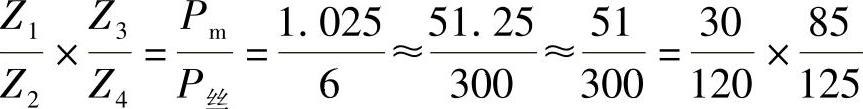

根据式(7-32)

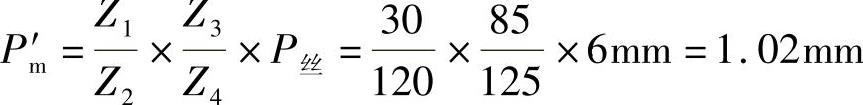

验算型环实际螺距Pm′:

根据式(7-30)

误差:Pm′-Pm=(1.02-1.025)mm=-0.005mm

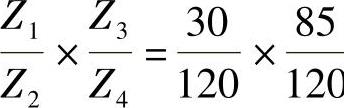

验证啮合条件:

根据式(7-31)

Z1+Z2-Z3=30+120-85=65>15

Z3+Z4-Z2=85+125-120=90>15

经验算: 均符合要求。0

均符合要求。0

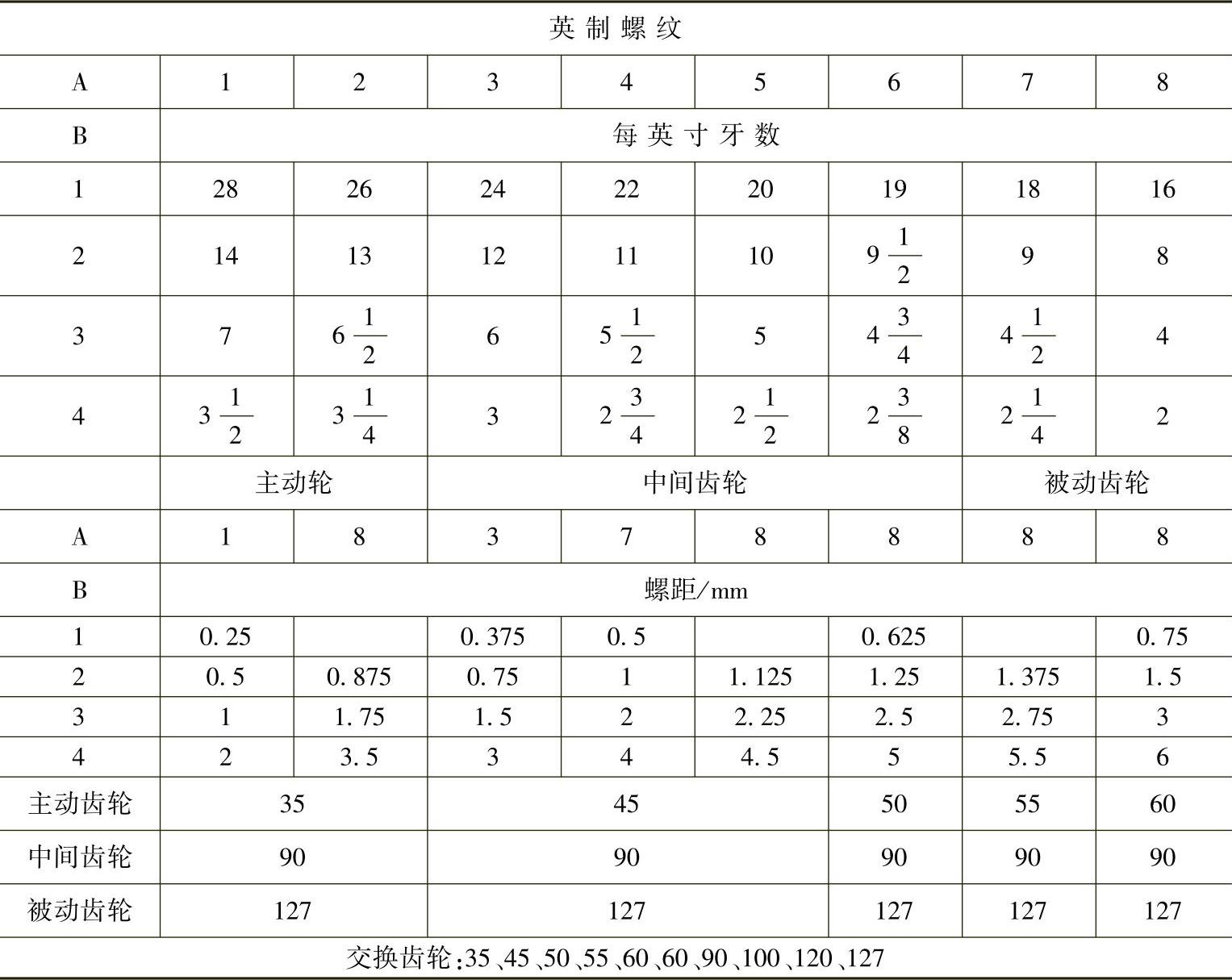

(3)在有进给箱车床上交换齿轮的变通计算 在车削特殊螺距的螺纹时,往往在进给箱铭牌上找不到这种螺距。这时可通过变通的计算方法,对原有某个螺距的传动比进行修正后,即可车削出需要的螺纹螺距来。这在修配行业是经常采用的一种变通方法。

1)变通方法。可在铭牌上选取与工件螺距相近的螺距P1或每英寸牙数n,用下列公式变通计算交换齿轮i变:

当车削米制螺纹时

当车削英制螺纹时

式中 i变——新计算出的变通交换齿轮比;

P——工件螺距(mm);

P1——在铭牌上任意选取的螺距(mm);

n1——在铭牌上任意选取的每英寸牙数;

n——工件每英寸牙数;

i原——所选取的P1或n1位置上原来的交换齿轮(一般在铭牌上注明)。

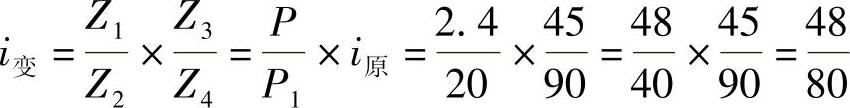

例18:在C618型普通车床上车削螺距P=2.4mm的螺纹,其进给箱铭牌见表7-10。计算变通交换齿轮i变和确定变换手柄位置。

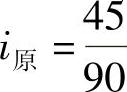

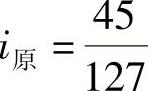

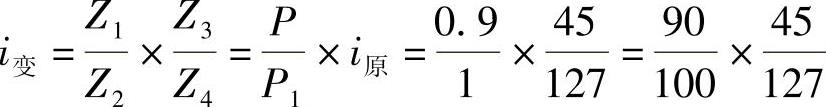

解:在表7-10的铭牌上无P=2.4mm,现在铭牌上选取P1=2mm,并查得

根据式(7-36)

变换手柄仍在P1=2mm原来的位置上,即诺顿手柄:5;移动手柄:Ⅰ。

表7-10 C618型车床进给箱铭牌

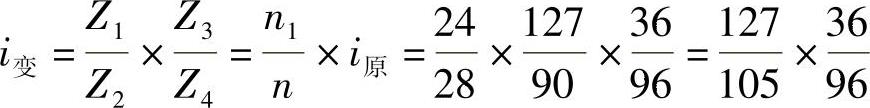

例19:在C618车床上车削1in28牙的英制螺纹,铭牌上找不到,试计算交换齿轮i变和确定变换手柄位置。

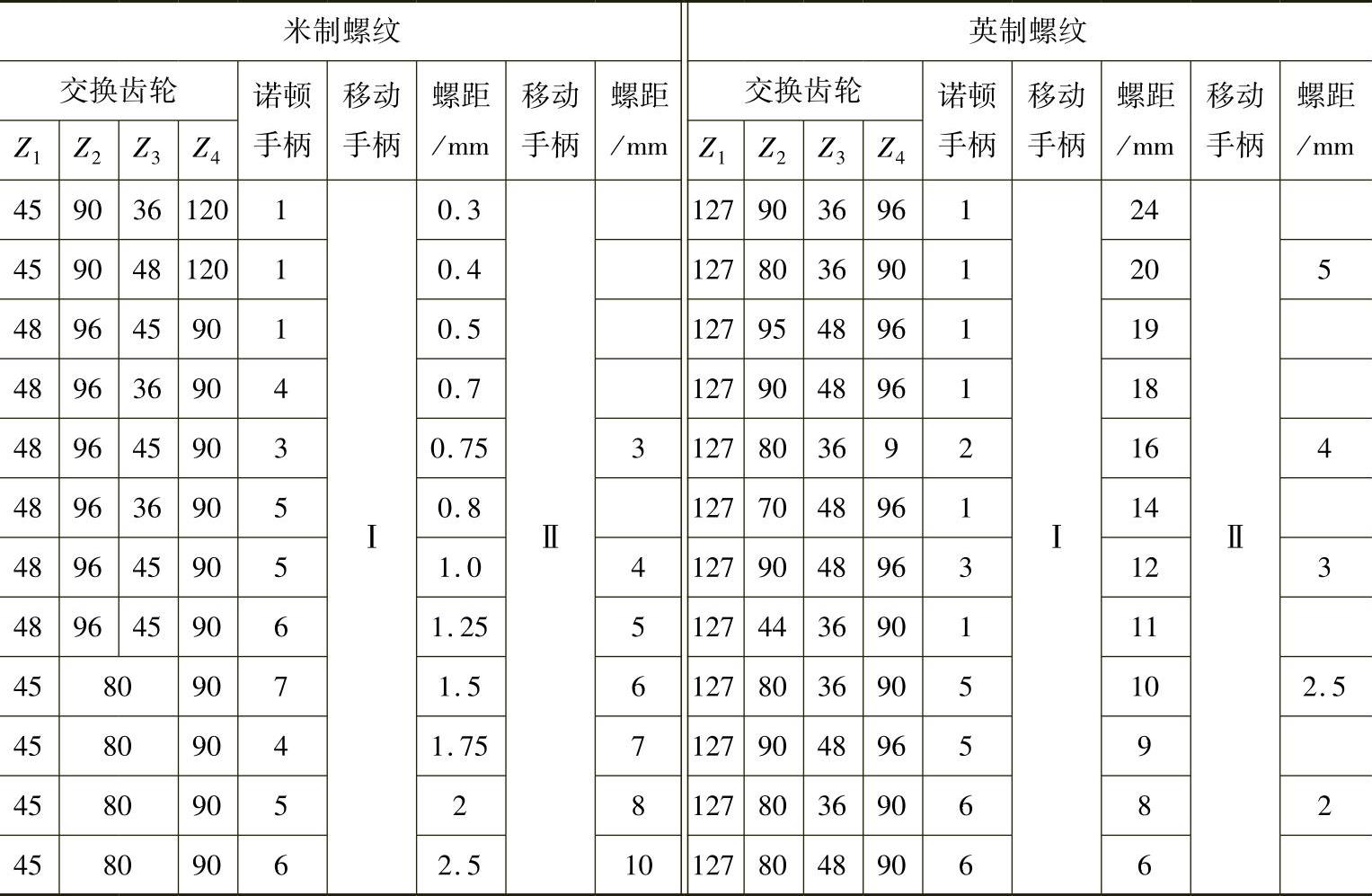

解:在表7-9中无1in28牙的英制螺纹,现在铭牌上选取n1=24,并查得

根据式(7-37)

变换手柄仍在n1=24的原来位置上,即诺顿手柄:1;移动手柄:Ⅰ。

由于常备齿轮中没有齿数=105的齿轮。但n=28是常见的管螺纹,为扩大使用范围,一般应配备这个齿轮,备以后使用。

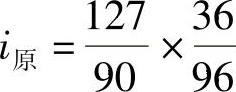

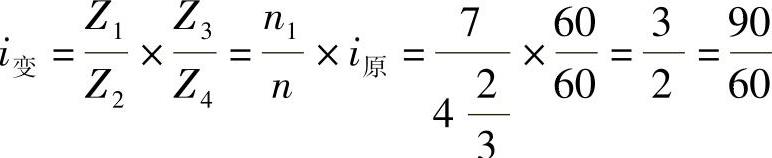

例20:一英制车床的铭牌如表7-11所示。今车削铭牌上找不到的每英寸 牙的英制螺纹,试计算交换齿轮i变和确定变换手柄位置。

牙的英制螺纹,试计算交换齿轮i变和确定变换手柄位置。

解:选取n1=7,根据表7-11查得

根据式(7-37)

变换手柄仍在n1=7的原来位置上,即A:1,B:3。

表7-11 英制车床进给箱铭牌

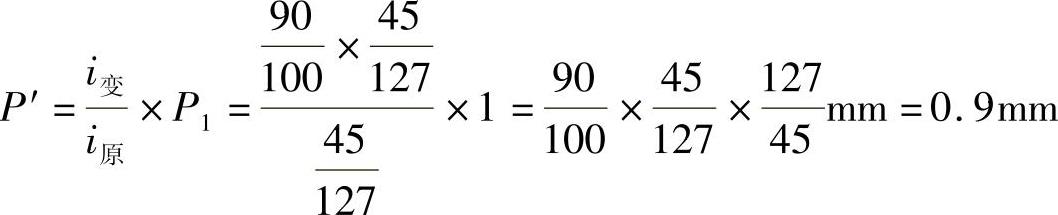

例21:用例20的英制车床,车削铭牌上找不到的P=0.9mm的米制螺纹,试计算交换齿轮i变和确定变换手柄位置。

解:选取P1=1mm,并查得

根据式(7-36)

变换手柄仍在P1=1mm的原来位置上,即A:7,B:2。

2)验算工件实际螺距P′。当计算新的交换齿轮后,也应进行验算,检验工件实际螺距P′是否符合技术要求。

在进行变通计算时,是以所选取铭牌上的P1或n1的交换齿轮比i原 为计算因子的,而车床丝杠P丝是通过几种不同的变速后才与交换齿轮i原 联接的,即i原包含了车床丝杠P丝的计算因素。所以在验算工件的实际螺距P′时,可用i原代替车床丝杠P丝。即将式(7-36)和式(7-37)变换成

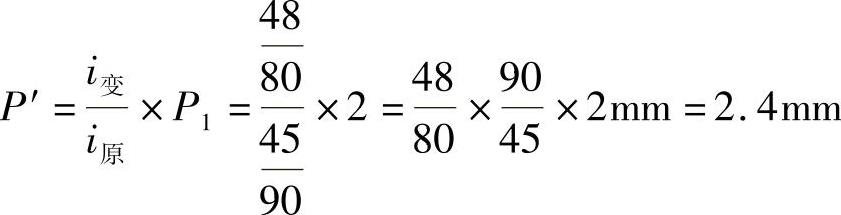

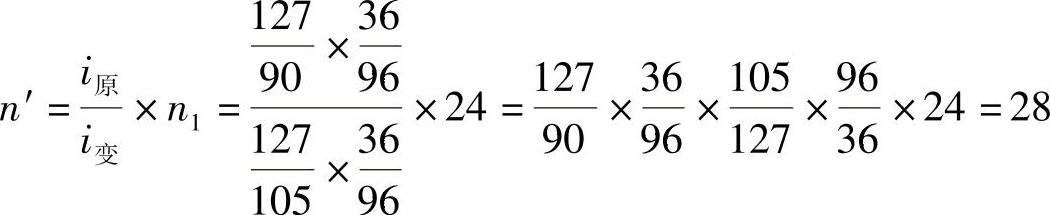

下面对以上几个例题中工件的实际螺距P′和每英寸牙数n′进行验算:

在例18中,根据式(7-38)

在例19中,根据式(7-39)

在例20中,据式(7-39)

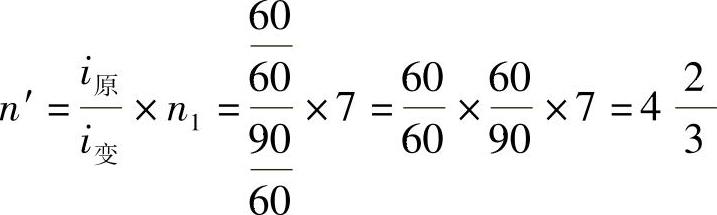

在例21中,根据式(7-38)

通过验算看出,变通计算出的传动比i变确定的工件实际螺距P′和每英寸牙数n′完全正确。观察和计算各交换齿轮也都符合啮合条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。