当薄壁管类工件要求一端或两端封口时,常用的方法是加设塞堵后焊接,或用缩口模压延封口。前者生产效率低,质量也不稳定;后者会提高生产成本,生产周期也较长。一般在小批量生产时,可在车床上采用压延封口工艺方法。

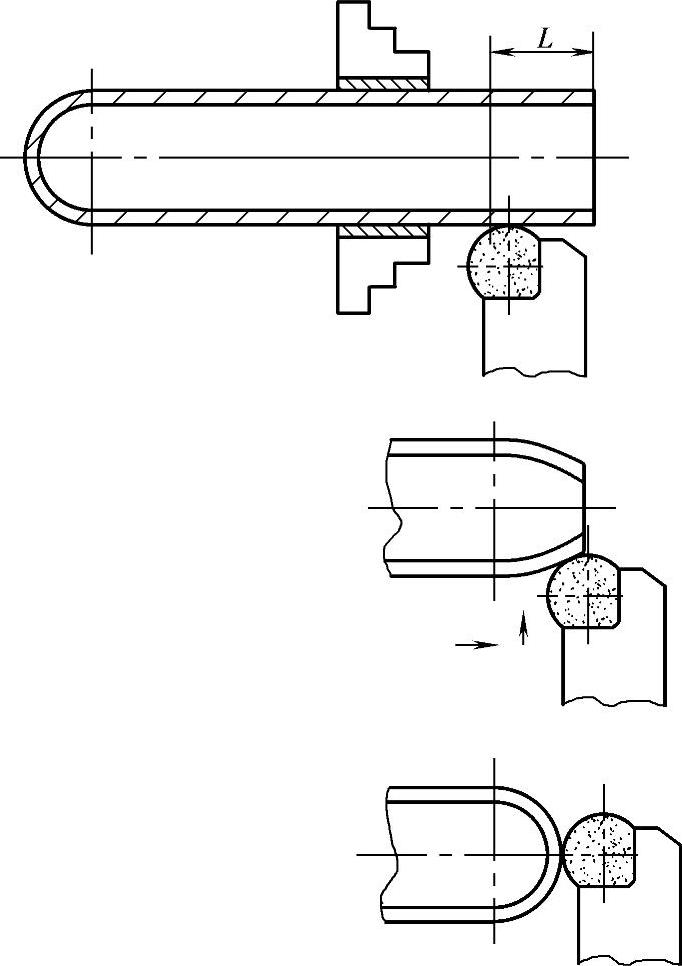

图6-115为交换器压延封口过程。交换器由壁厚为1.5mm的不锈钢管制成(两端封口后,再从侧面加设几个交换管路参与工作),把切好的钢管垫上铜垫后装夹在三爪自定心卡盘上,开车后,用硬质合金挤压球面,从封口球面的中心偏右处接

图6-115 交换器压延封口过程

触钢管,并反复在向前进给的过程中,缓慢向右压延,使钢管端部逐渐形成球面状态,并在反复压延后形成标准球面时,实现钢管的封口。

压延封口技术操作简单实用,效率较高,成本较低,可在批量生产时应用。压延封口操作应注意以下问题:

1)压延封口应在高速状态下进行。硬质合金球面与管壁接触后,在高速和挤压力作用下,产生大量的摩擦热,当达到一定温度时,使管壁变软,增强压延的塑性变形。所以,在某一点处,应在加大挤压力时,停留一段时间,待升温变形时,再向前移动。

2)反复挤压,反复操作。在接近成形时,沿着球面轨迹移动,形成所需要的球面。

3)钢管坯料事先应进行退火处理,以降低材料的硬度,提高塑性,以改善压延封口的变形性能。

4)在封口完成后,周边的金属只是松散地粘接并非焊牢在一起,不能承受较高的液体或气体的压力。因此,当加工有压力要求的密封工件时,可缩小变形的长度L,压延封口后,留下一个小口,再用氩弧焊封死,并在修光后抛光。

5)硬质合金的挤压球面应有较高的表面质量,经研磨抛光后,表面粗糙度值Ra应在0.8μm以下,以避免产生啃切现象。

6.表面滚花

表面滚花是滚压加工的一种,也属于无屑加工。它在机床操作零件和常用工具的手捏部位的表面,用滚花刀滚压后,使其表面产生塑性变形而形成花纹,以增加紧固件的手的摩擦力,使施力省力并增加美感。

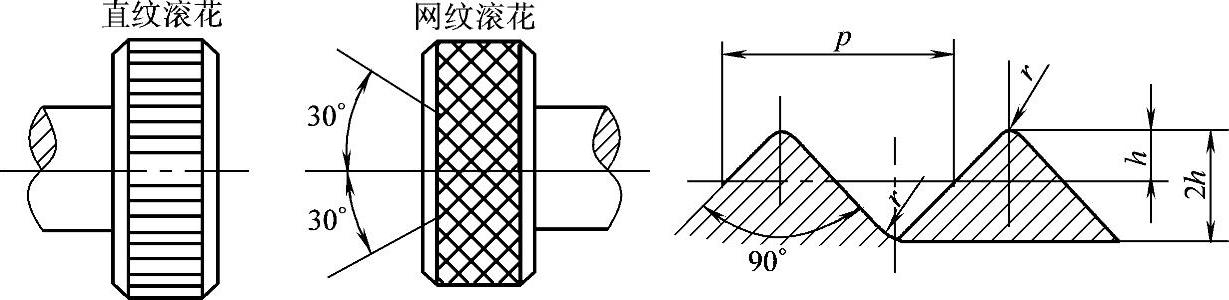

滚花的花纹有直花纹和网纹两种,如图6-116所示,有时也采用斜纹形式。它们的主要参数是花纹节距p,它反映花纹的粗细程度。由于滚轮一般采用铣齿轮的加工方法,所以它以齿轮系列作为标准。滚轮的一般尺寸见表6-14。

图6-116 花纹种类及标注方法

表6-14 滚轮的一般尺寸 (单位:mm)

(https://www.daowen.com)

(https://www.daowen.com)

滚花刀可作成单轮、双轮和六轮。双轮滚花刀由左、右旋两个斜纹滚花刀组成,用以滚压网纹。六轮滚花刀由网纹节距不等的三组滚花刀组装在特制的刀杆上,以方便使用。

(1)滚花刀的选择 一般应按图样规定的花纹形状和节距p选用滚花刀。通常应根据工件直径和花纹宽度选择节距,工件直径和宽度较大时,应选择较粗的花纹,反之,则选择较细的花纹。

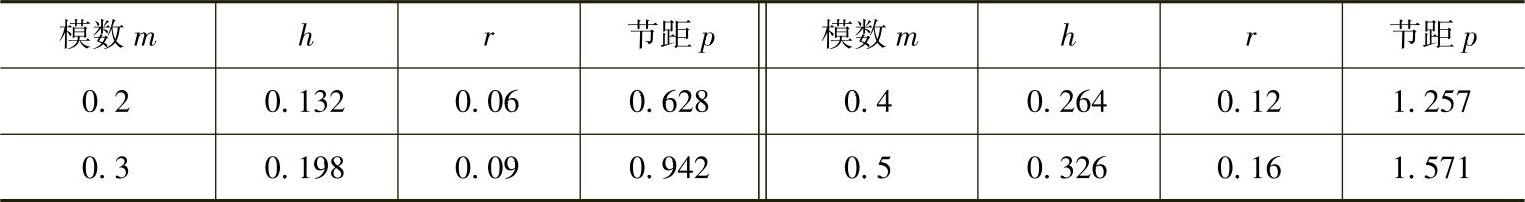

(2)滚花刀的装夹 和装夹普通车刀相似,在摆平刀杆后,调整滚花刀的中心高度与工件旋转中心等高。为便于轮齿切入工件表面,可将滚轮外圆表面与工件外圆形成2°~3°的顺时针方向的夹角,如图6-117所示,在滚压开始时,使滚轮前端先接触工件。

图6-117 滚花刀的装夹

(3)操作步骤

1)由于滚花时工件表面产生塑性变形,使外圆增大,所以应根据材料性质和节距p,把待滚花的直径比名义尺寸车小p(0.25~0.5)mm。

2)起动车床,先用滚轮宽度的1/2~1/3对准工件前端,用较大的径向力进给以减小滚轮的滚压面积,提高工作压强,使滚轮容易压入表面。形成较深的花纹时,再进行纵向进给,并反复来回滚压2~3次,使花纹清晰美观为止。

3)清角。

(4)操作要点

1)滚花时应选择较低的切削速度,以防止滚轮和工件表面产生滑移,一般为7~15m/min。

2)滚轮应转动自如,孔径与轴的配合精度,应按H7/h8选择,特别是同轴度允差应小于0.01mm。

3)滚花虽是无屑加工,但在滚压过程中,会产生一些碎屑,它们夹杂在滚压表面,不仅影响滚花质量,也影响滚轮寿命。因此,除了加注足量的切削液外,还应及时清除碎屑等杂质。

4)滚花的径向力较大。所以应适当控制进给力度。精车也应安排在滚花之后进行,以防止工件变形。

5)滚花前工件表面粗糙度值Ra应在6.3μm左右。

6)滚花时不可触摸工件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。