滚压加工是在车床上对车削表面进行光整和强化的工艺,是无屑加工的一种。它利用硬度很高、表面粗糙度值很低的滚轮或滚珠,在常温状态下对金属工件表面进行挤压,使表层金属凸起的部分下压,凹下的部分上挤,将前道工序留下的波峰压平,从而修正工件原始表面的微观几何形状,同时使工件表面的金属组织细化,工件表面粗糙度值降低,提高金属表面的显微硬度和疲劳强度。

1.滚压加工的特点

1)滚压加工可显著改善加工表面的表面质量,滚压加工后的表面粗糙度值Ra一般可达0.4~0.05μm。

2)强化工件工作表面,表层硬度一般可提高10%~40%,表面硬化层深度可达0.2mm以上,表层金属的耐疲劳强度可提高5%~30%,从而大大提高工件的使用寿命。

3)生产效率高。滚压加工比一般磨削或其他光整加工方法提高30%以上。

4)滚轮或滚珠与工件表面是滚动摩擦,它们的磨损较小。因此,如果选择合适的预留量和保持较好的原始尺寸精度,滚压加工的尺寸精度可达IT6以上。

5)应用广泛,凡是在常态下能产生塑性变形的金属类工件,均可采用滚压加工的方法。

6)一般情况下可以替代磨削、抛光、研磨等精加工工序,降低加工成本。

7)不需要专用设备,只需配备合适的滚压工具,即可在车床上对工件的外圆、内孔和平面进行滚压加工。

2.滚压加工的内容

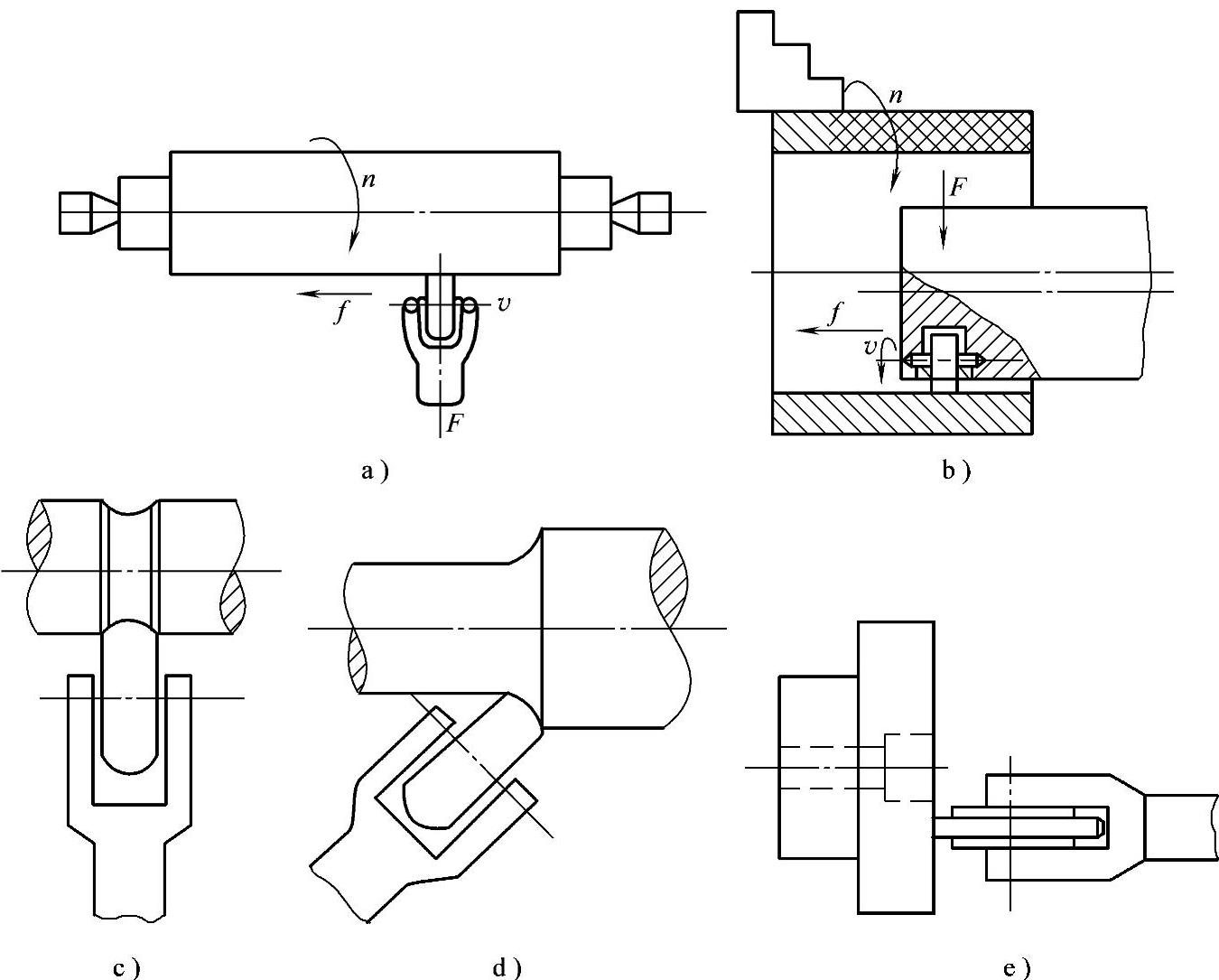

通过滚压工艺可加工圆柱形或圆锥形工件的外表面和内表面、凹槽、台阶轴的过渡圆角和端面等,如图6-108所示。同时,还可对壁薄的金属构件进行挤压和拉伸成形,以及滚压花纹等工艺加工。

3.滚压工具的结构形式

根据滚压工具支承形式的结构特点,可分为弹性滚压工具和刚性滚压工具两类。

(1)弹性滚压工具 将滚轮或滚球等滚压元件支承在具有弹性功能的杆体上的结构称为弹性滚压工具。弹性元件的弹压力调整合适后,使滚压元件始终紧贴工件表面。

采用弹性滚压工具滚压工件表面,虽然滚压平稳,无显著振动,但它在滚压过程中,在弹力作用下,只是紧贴工件表面,随弯就弯,随着滚压前的原始表面移动,即只降低表面粗糙度值,不改变原始的直线度。所以,只有保证滚压前工件表面的直线度,才能提高滚压的综合质量。

图6-108 滚压加工的内容

a)滚压圆柱外表面 b)滚压圆柱内表面 c)滚压圆柱凹槽 d)滚压过渡圆角 e)滚压端面

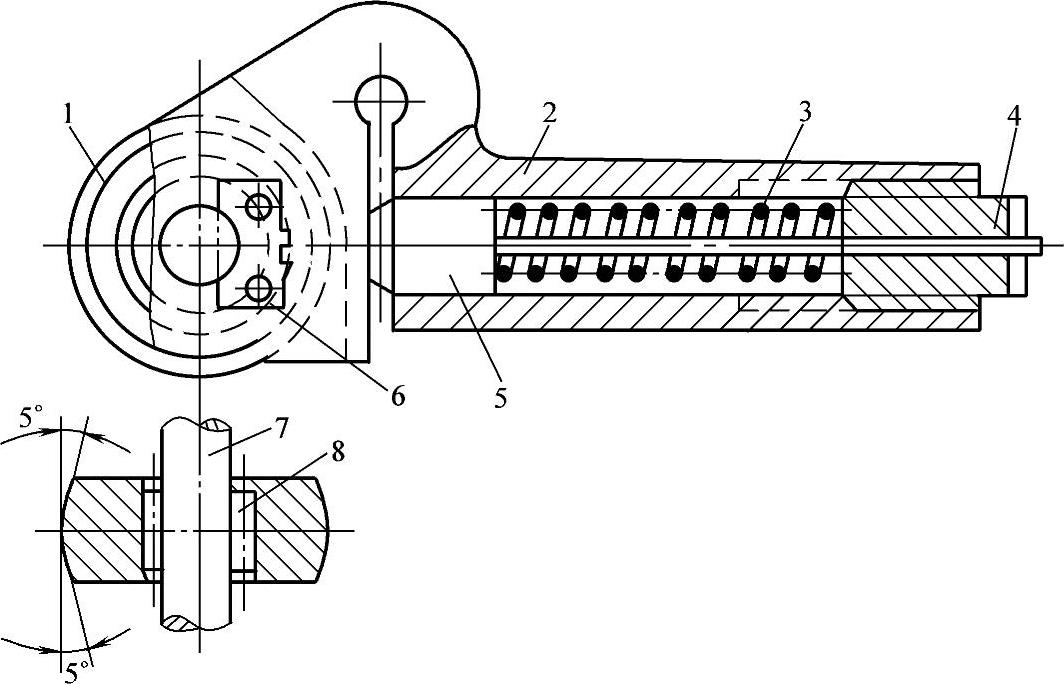

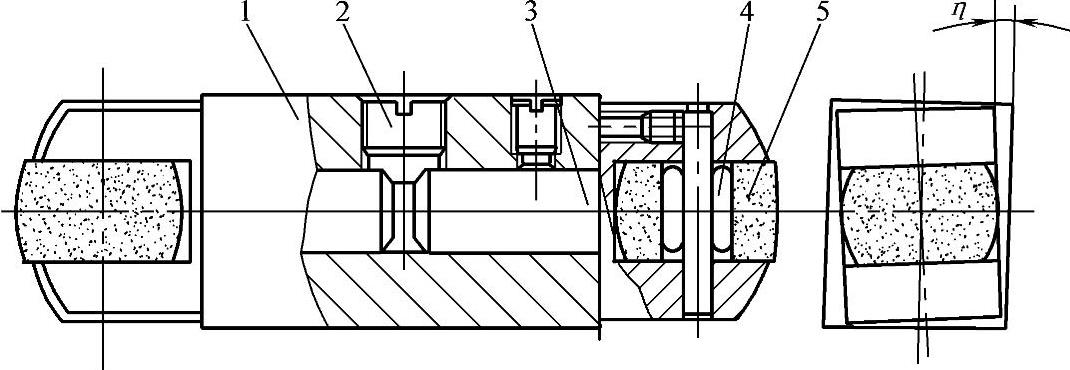

1)单滚轮滚压工具。它的结构形式如图6-109所示。滚轮1安装在弹性刀杆上,为承载较大的滚压力,在杆体内设置推杆5,并在弹簧3的作用下,推向刀杆前端。这种滚压工具结构简单,可通过螺塞4调整弹簧压力,通用性强。

图6-109 单滚轮滚压工具

1—滚轮 2—杆体 3—弹簧 4—螺塞 5—推杆 6—挡板 7—轴 8—滚针

2)单滚珠弹性滚压工具。它的结构形式如图6-110所示。图6-110a为通用滚压工具。三个小滚珠6支撑着滚压滚珠7,并被盘式蝶形弹簧3顶起的托架4托住,使滚压滚珠7转动灵活。滚压力用调节堵2进行调节。将它们组装在支承座5的内孔中,形成通用滚压工具,它可安装在刀杆1侧面或端部,分别进行内孔或外圆的滚压。

图6-110 单滚珠弹性滚压工具

1—刀杆 2—调节堵 3—蝶形弹簧 4—托架 5—支承座 6—小滚珠 7—滚压滚珠 8—背帽 9—液态塑料

采用蝶形弹簧,可使弹力稳定,承受较大的滚压冲击。

图6-110b将滚压滚珠7支承在封闭的液态塑料上,可减小摩擦,提高滚压速度。

(2)刚性滚压工具 将滚压元件置于刚性支承构件上,使滚压元件在滚压过程中,始终保持在原来的位置上,可弥补原始表面的直线度误差,使滚压力随着原始表面的微观状态波动。如果原始表面高低不平,它在一定程度弥补直线度误差,但会影响表面质量。

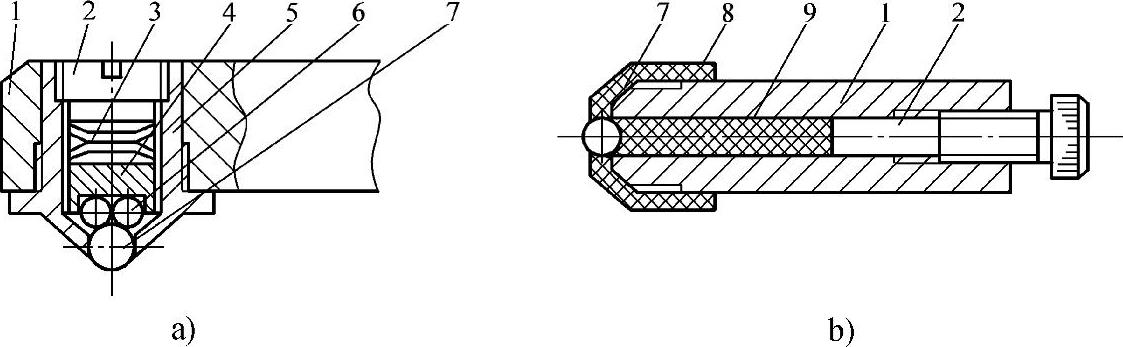

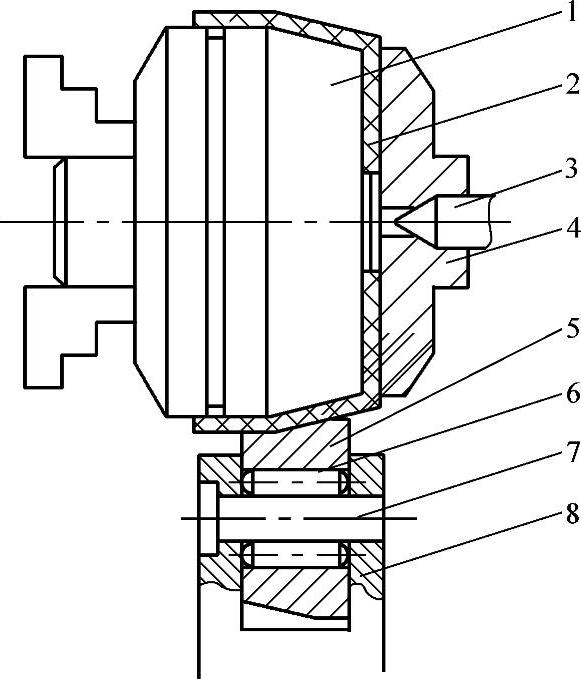

1)外圆滚压工具。具有滚压和滚辗效应的滚压工具如图6-111所示。它的结构特点是:滚轮刚性安装在滚动轴承的心轴上,滚轮前端设置15°的压角,以保证顺利楔入工件表面。滚轮轴线在工件轴线垂直平面内,顺时针方向倾斜,形成λ=1°左右的刃倾角。这样,滚轮在楔入工件表面时,具有滚压和滚辗作用,提高滚压效果。同时,加大滚轮外径,减小了滚轮的转速,从而减轻了磨损,可提高滚压速度。

图6-111 外圆滚压工具(www.daowen.com)

2)双滚轮浮动滚压工具。在加工精度较高、直径较大的内孔时,可采用双滚轮浮动滚压工具,如图6-112所示。滚轮5用硬质合金制作,安装在滚针4上,绕心轴旋转。它的运作机理与浮动镗刀相似,也安装在镗刀杆上操作,可以自动定心,当滚轮磨损时,可调节螺钉2,对滚压尺寸进行调节。

图6-112 双滚轮浮动滚压工具

1—主体 2—螺钉 3—滚轮座 4—滚针 5—滚轮

4.滚压加工的操作要点

1)滚压元件的硬度应在62HRC以上,表面粗糙度值Ra应小于0.05μm,同轴度、圆度误差也应在0.005mm之内。

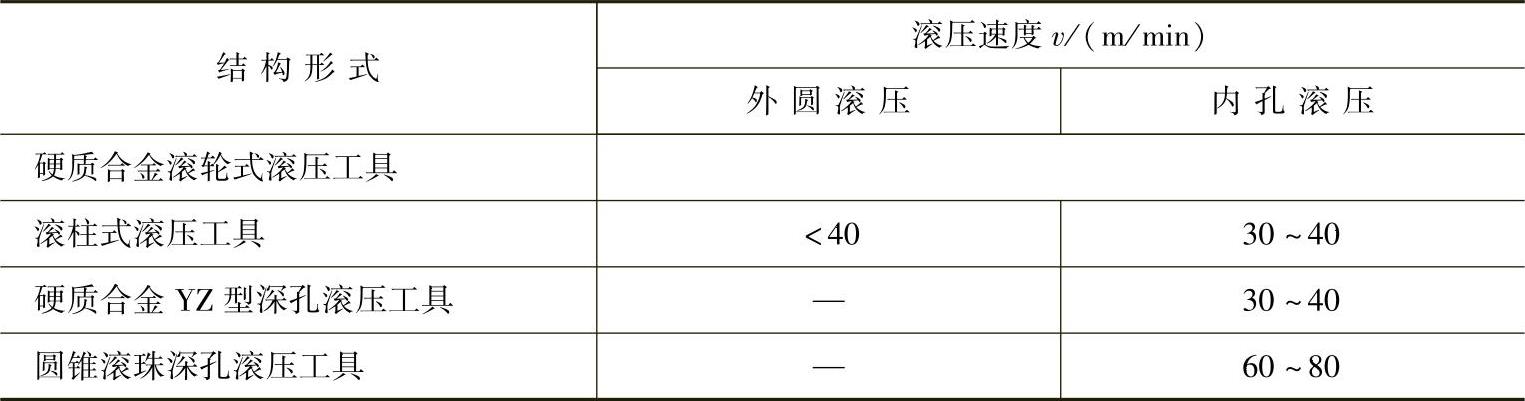

2)滚压速度受工艺系统刚性、摩擦热以及磨损因素的影响。所以滚压速度v应在保证车床、滚压工具正常使用的情况下选择。不同滚压工具的滚压速度见表6-13。

表6-13 不同滚压工具的滚压速度

3)压入深度是压入前后工件半径的变化量,或即切削过程的背吃刀量ap,它受到工件材料的硬度和原始表面状态影响。压入深度过小,工件表面的表面粗糙度值高,起不到滚压的理想作用;压入深度过大,工件表面容易产生粘附、脱皮现象。在一般情况下,压入深度即滚压的预留量在0.01~0.02mm范围内。

4)进给量f是关系滚压质量的重要参数,一般应根据工件材料、滚压元件的形式和工件的技术要求选择。一般f=0.1~0.25mm/r。对于单珠式滚压工具,与滚珠直径d有关,通常取f=(0.01~0.02)d。

5)滚压次数。实践证明,工件在第一次滚压后,表面粗糙度值显著降低,而第二次滚压后则变化不大。当滚压次数过多时,工件表面则会发生微小裂纹或起皮现象,表面粗糙度反而变坏。所以应在选取合理的滚压用量后,一次滚压为宜,最多不超过两次。

6)切削液。正确选择切削液可减少滚压力和机床功率消耗,提高滚压元件的使用寿命,减少工件的热变形,提高工件的表面质量。

滚压钢件时,可采用40%的润滑油加60%的锭子油;滚压铜、铝及其合金和铸铁时,一般可用50%的润滑油加50%煤油。

滚压前应清洗工件表面,切削液也必须进行过滤,以保证滚压过程有良好的清洁环境。

7)工件表面的原始状态。滚压质量除受上面因素的影响外,主要取决于工件表面的原始状态,如采用刚性滚压工具,只能提高原始精度的5%~10%左右。工件表面的原始状态越好,滚压质量也越好。因此,在滚压前工件表面,在留有合适的滚压预留量时,应进行精加工,使工件表面粗糙度值Ra在6.3μm以下,形位精度也应在工件技术要求允许的范围内。

8)滚压操作时,不能用手或棉纱、毛刷等接触工件,以防止发生安全事故。

5.薄板压延技术

薄壁的管状和盘状工件,一般是采用成形模具冷压或压铸成形的。但是设计和制造模具的费用较高,工件的小批量生产会加大成本投入。在实践中,可采用压延薄板的方法,成形工件。

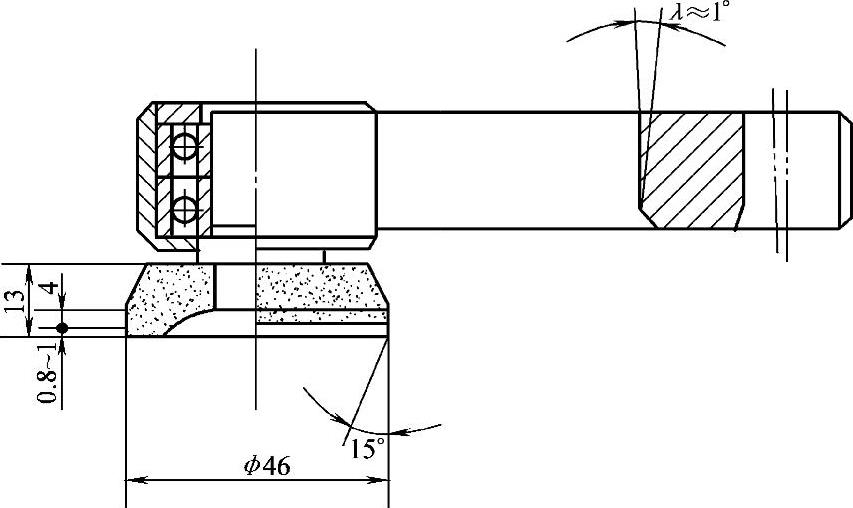

(1)成形排气罩 排气罩材料为厚为0.8mm的铝制工件,由于生产批量不大,作模成形会增加成本,如用铝料车削又费工费料,质量也不容易保证。我们采用薄板压延方法成形,如图6-113所示。

先将0.8mm厚的铝板按计算直径,剪切成正八角形,钻中心部孔。将形模1装夹在卡盘上,压盘4装在活顶尖3的前端。将坯料以中心孔定位装夹在形模和压盘之间。滚轮5安装在滚针6上,可绕轴7作滚动旋转,以减轻摩擦。

图6-113 排气罩压延成形

1—形模 2—工件 3—活顶夹 4—压盘 5—滚轮 6—滚针 7—轴 8—刀杆

启车后,先用木棒将坯料外缘逐渐向形模滚压,在迫近成形面后,改用滚轮由右到左沿成形面滚动,使坯料逐渐成形后,按工件长度尺寸切下。

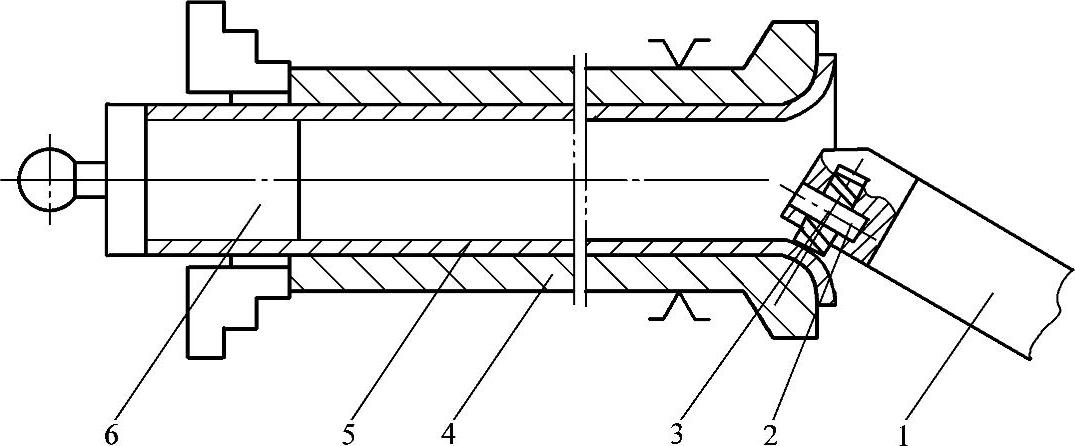

(2)压延成形扩散口 带扩散口(喇叭口状)的工件,当批量较大时,可用成形模具成形扩散口。当批量较小时,可采用压延成形扩散口的方法,如图6-114所示。

图6-114 压延成形扩散口

1—刀杆 2—圆柱销 3—滚轮 4—形模 5—工件 6—堵塞

工件材料是壁厚为1mm的不锈钢管,按计算长度下料后,将堵塞6装入坯料尾端内孔中,以防止坯料夹紧变形。将形模4套在坯料外,垫上铜片,在合适的位置上把坯料夹紧。启车后,滚轮3靠近坯料端部,并向进给,使坯料逐渐向外扩张。基本成形后,滚轮3再沿着形模4由内向外滚压,使成形面完全贴近形模。

形模4端面应与扩散口内圆弧的形状和尺寸相同,它使管口形状准确,性能良好。同时形模4还起操作面的支承和加固作用,如果管筒过长,可在形模前端加设带淬硬卡爪的中心架,以支承压延过程的滚压力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。